一种3D打印气凝胶羽绒面料及其制备装置的制作方法

本发明涉及羽绒服面料,具体为一种3d打印气凝胶羽绒面料及其制备装置。

背景技术:

1、气凝胶是一种轻量化,同时具有很强保温效果的材料。目前,广泛应用于纺织面料领域。

2、目前,部分气凝胶应用于面料中的案例是采用物理锤击针刺的方法,用铁毡将气凝胶锤入面料中形成结构性固定,该种方式存在以下缺陷:由于气凝胶非常的轻,当锤击的过程中,大量的气凝胶是一种漂浮的状态,产生了扬灰现象,这意味这些微小的颗粒很可能对环境造成污染,并对工作人员产生很大的健康问题,其次是使用过程中,由于气凝胶是被物理性的敲打进面料中,这种不稳定的嵌入结构易导致面料经过多次清洗出现掉粉情况,进而使得面料的保温性能逐渐失效,为此,我们提出一种3d打印气凝胶羽绒面料及其制备装置。

技术实现思路

1、本发明的目的在于提供一种3d打印气凝胶羽绒面料及其制备装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种3d打印气凝胶羽绒面料,包括:

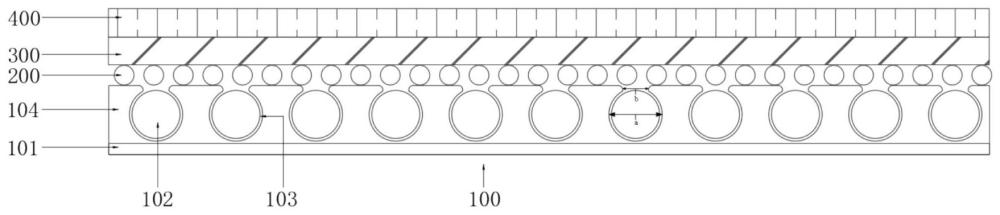

4、底层部,包括里布,所述里布上设有供暖层,所述供暖层上开设有多组限位槽,所述限位槽内容纳有改性气凝胶颗粒,所述限位槽的槽口竖截面宽度小于限位槽的内腔竖截面直径;以及,

5、粘结层,设于供暖层上,所述粘结层上依次设有层叠设置阻水透气层以及面布。

6、进一步改进在于,所述供暖层按重量份数计包括聚氨酯树脂65-80份、铝粉20-30份、银粉10-15份,增稠剂5-10份;

7、所述供暖层的制备方法为:将聚氨酯树脂、铝粉和银粉加入搅拌罐,加热至130-165℃,边加热边搅拌1-2h后得到供暖层物料,然后通过3d打印工艺将供暖层物料加工在里布上得到供暖层。

8、进一步改进在于,所述改性气凝胶颗粒按重量份数计包括:聚氨酯树脂35-40份、气凝胶粉末50-65份、硅酸钠水溶液5-10份以及水10-15份;

9、所述改性气凝胶颗粒的制备方法为:将聚氨酯树脂、气凝胶粉末、硅酸钠水溶液和水加入搅拌罐,加热至155-185℃,边加热边搅拌1-2h后得到改性气凝胶颗粒物料,然后通过3d打印工艺将改性气凝胶颗粒物料在里布上加工成颗粒状,得到改性气凝胶颗粒。

10、进一步改进在于,所述粘结层为点状结构,所述粘结层包括pa热溶胶。

11、进一步改进在于,所述阻水透气层包括按重量份数计包括:多孔纤维纺丝液65-70份、吸水膨胀材料20-30份以及抑菌粉体15-20份;

12、所述阻水透气层的制备方法为:将多孔纤维纺丝液、吸水膨胀材料以及抑菌粉体混合搅拌1-2h得到阻水透气层物料,然后通过3d打印工艺加工在粘结层上得到阻水透气层。

13、一种制备装置,用于制备上述的气凝胶羽绒面料,该制备装置包括:

14、基础组件,包括支撑架,设于支撑架上且可沿支撑架宽度方向移动的工作台,所述支撑架顶部两端均设有竖向导杆,所述竖向导杆顶部设有顶部座,所述竖向导杆外壁均滑动套设有套筒,两组所述套筒之间设有横向导杆,所述横向导杆外壁滑动设有用于打印供暖层、改性气凝胶颗粒、粘结层以及阻水透气层的3d打印头,其中一所述套筒上设有用于驱使3d打印头沿横向导杆移动的伸缩设备一,所述顶部座上设有用于驱使套筒沿竖向导杆移动的伸缩设备二;以及,

15、转换式供料组件,与3d打印头的进料端连接,用于向3d打印头供入供暖层物料、pa热溶胶、阻水透气层物料以及改性气凝胶颗粒物料。

16、进一步改进在于,所述转换式供料组件包括:

17、盘体,设于顶部座上,并由设于顶部座上的旋转设备驱使旋转,所述盘体上以环形阵列滑动设有多组储料壳,所述储料壳和盘体通过弹簧连接,所述储料壳的底部设有贯穿盘体的出料管,所述出料管内设有电磁阀一;以及,

18、分料槽,开设于顶部座上并与其中一储料壳底部的出料管对应,所述分料槽的槽底通过管道连通有供料设备的输入端,且供料设备的输出端通过软管与3d打印头连通。

19、进一步改进在于,所述分料槽的槽口两端对称铰接有封板,所述封板通过弧形弹簧与分料槽的内侧壁连接,与所述分料槽对应的一储料壳顶部贴合有压板,所述压板由伸缩设备三驱使向下移动,使得储料壳带动其底部的出料管向下顶动封板并进入分料槽内,所述分料槽还通过进气管连通有供气设备,所述进气管内设有电磁阀二;

20、所述横向导杆一端设有定位架,所述定位架上开设有用于与3d打印头出料端连通的排料口,所述排料口通过排料连接管与外界收集设备连接。

21、进一步改进在于,所述储料壳的底部设有触碰块,所述盘体上设有与触碰块对应的压力传感器,所述压力传感器连接外界控制器,所述出料管进入分料槽内时压力传感器接收到触碰块的压力信号并将信号传递给外界控制器,使得外界控制器控制出料管内的电磁阀一打开,进气管内的电磁阀二关闭。

22、进一步改进在于,还包括压合组件,所述压合组件包括:

23、伸缩设备四,设于支撑架内,所述伸缩设备四的输出端设有安装座,所述安装座内水平转动设有双向丝杠,所述安装座上设有驱使双向丝杠转动的驱动装置,所述双向丝杠的两端均螺纹套设有滑动块,所述滑动块滑动设于安装座内,两组所述滑动块均通过连接臂连接有热压板,所述热压板位于工作台上方且位于竖向导杆一侧,用于将改性气凝胶颗粒压入限位槽内同时也用于将里布、供暖层、粘结层、阻水透气层以及面布热压复合在一起。

24、与现有技术相比,本发明的有益效果是:

25、1)本发明通过将改性气凝胶颗粒通过限位槽限制在供暖层上,一方面使得改性气凝胶颗粒不易随着水洗而进行脱落,保证长期有效的保暖性能,另一方面通过改性气凝胶颗粒和限位槽相互挤压配合提高面料的弹性回复率,同时该种方式不会对环境造成污染,也不会对工作人员产生很大的健康问题;

26、2)本发明通过添加有铝粉和银粉使得供暖层配合改性气凝胶颗粒,使得该气凝胶羽绒面料具有较高的保温性能;本发明通过硅酸钠水溶液提高得到的改性气凝胶颗粒的硬度,使得改性气凝胶颗粒不易在挤压至限位槽、水洗或进行弹性回复率测试时破损、损坏而出现脱离限位槽影响到该气凝胶羽绒面料保温以及弹性回复率等性能;

27、3)本发明还具有阻水透气层,吸水膨胀材料能吸收水分膨胀封闭面料中的孔隙,使得液体不会进入,进一步防止改性气凝胶颗粒随水洗而脱落;

28、4)本发明用于制备气凝胶羽绒面料的制备装置具有转换式供料组件配合3d打印,在进行不同制备步骤时方便使用相对应的物料进行面料的打印制备,另一方面制备装置还可辅助工作人员将改性气凝胶颗粒压入限位槽以及后续的热压复合,大大提高该气凝胶羽绒面料的制备效率和制备质量。

技术特征:

1.一种3d打印气凝胶羽绒面料,其特征在于,包括:

2.根据权利要求1所述的气凝胶羽绒面料,其特征在于:所述供暖层(104)按重量份数计包括聚氨酯树脂65-80份、铝粉20-30份、银粉10-15份,增稠剂5-10份;

3.根据权利要求1所述的气凝胶羽绒面料,其特征在于:所述改性气凝胶颗粒(102)按重量份数计包括:聚氨酯树脂35-40份、气凝胶粉末50-65份、硅酸钠水溶液5-10份以及水10-15份;

4.根据权利要求1所述的气凝胶羽绒面料,其特征在于:所述粘结层(200)为点状结构,所述粘结层(200)包括pa热溶胶。

5.根据权利要求1所述的气凝胶羽绒面料,其特征在于:所述阻水透气层(300)包括按重量份数计包括:多孔纤维纺丝液65-70份、吸水膨胀材料20-30份以及抑菌粉体15-20份;

6.一种制备装置,用于制备如权利要求1-5任意一项所述的气凝胶羽绒面料,其特征在于:

7.根据权利要求6所述的制备装置,其特征在于:所述转换式供料组件(600)包括:

8.根据权利要求7所述的制备装置,其特征在于:所述分料槽(607)的槽口两端对称铰接有封板(608),所述封板(608)通过弧形弹簧(604)与分料槽(607)的内侧壁连接,与所述分料槽(607)对应的一储料壳(603)顶部贴合有压板(606),所述压板(606)由伸缩设备三(605)驱使向下移动,使得储料壳(603)带动其底部的出料管向下顶动封板(608)并进入分料槽(607)内,所述分料槽(607)还通过进气管连通有供气设备(611),所述进气管内设有电磁阀二;

9.根据权利要求1所述的制备装置,其特征在于:所述储料壳(603)的底部设有触碰块(612),所述盘体(601)上设有与触碰块(612)对应的压力传感器(613),所述压力传感器(613)连接外界控制器,所述出料管进入分料槽(607)内时压力传感器(613)接收到触碰块(612)的压力信号并将信号传递给外界控制器,使得外界控制器控制出料管内的电磁阀一打开,进气管内的电磁阀二关闭。

10.根据权利要求1所述的制备装置,其特征在于:还包括压合组件(700),所述压合组件(700)包括:

技术总结

本发明公开了一种3D打印气凝胶羽绒面料及其制备装置,包括:底层部,包括里布,所述里布上设有供暖层,所述供暖层上开设有多组限位槽,所述限位槽内容纳有改性气凝胶颗粒,所述限位槽的槽口竖截面宽度小于限位槽的内腔竖截面直径;以及,粘结层,设于供暖层上,所述粘结层上依次设有层叠设置阻水透气层以及面布。本发明通过将改性气凝胶颗粒通过限位槽限制在供暖层上,一方面使得改性气凝胶颗粒不易随着水洗而进行脱落,保证长期有效的保暖性能,另一方面通过改性气凝胶颗粒和限位槽相互挤压配合提高面料的弹性回复率,同时该种方式不会对环境造成污染,也不会对工作人员产生很大的健康问题。

技术研发人员:吴昆明,张传侠,聂平,吴巧柔

受保护的技术使用者:高梵(浙江)信息技术有限公司

技术研发日:

技术公布日:2024/6/13

- 还没有人留言评论。精彩留言会获得点赞!