一种表面防裂增强的修饰工艺及纯实木地暖地板的制作方法

本发明涉及一种实木地暖地板,特别是一种表面防裂增强的修饰工艺及纯实木地暖地板。

背景技术:

1、随着用户审美和需求的改变,具有特殊表面装饰效果及触感的布面地板产品市场需求日益增加。但由于木质地板会受外部温度、湿度等环境因素的影响导致干缩湿涨,厂家若是将高强度布面材料直接粘附在地板表面来实现布面效果,布面材料则无法跟随木质地板一同变形,而这种尺寸变化的差异性便会导致地板表面出现起皱、分层甚至漆膜脱落的问题,从而造成其布面效果的永久性破坏。而若是采用韧性较高、硬度较低的材料作为布面层来降低尺寸变化的差异性,则容易造成地板硬度强度的严重下降,地板使用寿命大大降低,从而无法满足客户的日常使用需求。而在上述限制下,导致目前的厂家很难通过在地板表面直接铺贴布面材料的方式来实现木质地板的布面效果。

2、对此,目前厂家普遍采用表面开槽的方式来实现布面效果,具体如专利201811484596.1所示,通过在地板表面开设若干规则的横槽和竖槽,使得地板在开槽后能够接近布面的纹理和触感。但这种方式不仅工艺复杂、生产效率低,而且通过开槽形成的布面结构也很难完全达到真实布面的视觉效果和触感,从而降低了布面地板的使用体验。

3、因此,现有对布面地板的加工方式存在生产工艺复杂、生产效率低、布面效果差的问题。

技术实现思路

1、本发明的目的在于,提供一种基于表面防裂增强的修饰工艺的纯实木地暖地板。它能够提升地板表面的布面效果,并保证地板的漆膜强度、结构稳定性和使用寿命。

2、本发明的技术方案:一种表面防裂增强的修饰工艺,包括以下步骤:

3、a.在地板表面涂覆高弹性底漆并固化,得a板;

4、b.在a板的表面涂覆光固化树脂,然后将充分浸润光固化树脂后的玻纤布平铺在a板上,使玻纤布的内侧和a板表面相互贴合,得b板;

5、c.去除b板表面玻纤布上多余的光固化树脂,然后对玻纤布上的光固化树脂进行固化,使玻纤布经固化后在高弹性底漆的表面形成网格结构,得c板;

6、d.在c板的表面涂覆涂料并固化,得成品板。

7、前述的一种表面防裂增强的修饰工艺中,所述步骤a中先在地板的表面依次涂覆附着力底漆和高清硬度底漆,再在高清硬度底漆的表面涂覆高弹性底漆。

8、前述的一种表面防裂增强的修饰工艺中,所述步骤a具体包括以下步骤:

9、a1.以10~30g/m2的涂布量在地板表面涂覆附着力底漆并固化,然后对附着力底漆的表面进行抛光处理,得a1板;

10、a2.以20~30g/m2的涂布量在a1板表面涂覆高清硬度底漆并固化,然后对高清硬度底漆的表面进行抛光处理,得a2板;

11、a3.在a2板表面涂覆高弹性底漆并固化,然后对高弹性底漆的表面进行抛光处理,得a板。

12、前述的一种表面防裂增强的修饰工艺中,所述步骤a3中高弹性底漆在涂覆时分两层依次涂覆,每层高弹性底漆的涂布量为15~25g/m2,每层高弹性底漆在涂覆后单独固化并进行抛光处理。

13、前述的一种表面防裂增强的修饰工艺中,所述步骤b中光固化树脂的涂布量为20~40g/m2。

14、前述的一种表面防裂增强的修饰工艺中,所述步骤c中通过橡胶刮板对b板表面的玻纤布进行挤压,去除玻纤布上多余的光固化树脂。

15、前述的一种表面防裂增强的修饰工艺中,所述步骤d具体包括以下步骤:

16、d1.以10~30g/m2的涂布量在c板表面涂覆耐磨底漆并固化,然后对耐磨底漆进行打磨抛光,得d1板,

17、d2.以5~10g/m2的涂布量在d1板表面涂覆抗磨面漆并固化,然后对抗磨面漆进行打磨抛光,得成品板。

18、纯实木地暖地板,该纯实木地暖地板通过前述的一种表面防裂增强的修饰工艺制作而成。

19、所述纯实木地暖地板包括基板,基板表面由下到上依次设有附着力底漆层、高清硬度底漆层、高弹性底漆层、玻纤布复合层、耐磨底漆层和抗磨面漆层,所述耐磨底漆层和抗磨面漆层在涂覆后随玻纤布复合层的表面形成起伏,所述高弹性底漆层用于在基板收缩或起涨时通过局部变形对玻纤布复合层进行缓冲,避免玻纤布复合层和基板之间因尺寸差异过大造成漆膜结合界面的破环;所述玻纤布复合层包括平贴在高弹性底漆层表面的玻纤布,玻纤布的外部包裹有光固化树脂层。

20、前述的纯实木地暖地板中,所述玻纤布为中碱玻璃纤维布,玻纤布的厚度为0.08~0.5mm。

21、与现有技术相比,本发明具有以下特点:

22、(1)本发明通过设置在玻纤布内侧的高弹性底漆,使得当地板出现缩涨时能够通过高弹性底漆进行缓冲,即高弹性底漆的内侧随地板一同变形,高弹性底漆的外侧受玻纤布的限制保持原状态不变,从而利用高弹性底漆自身的局部变形来适应内外两侧的结构变化,避免基板将横向形变传递至玻纤布上并造成玻纤布的起皱或分层,提高地板的结构稳定性和使用寿命;

23、(2)通过将玻纤布在浸润光固化树脂后粘附在高弹性底漆上,并随之去除玻纤布表面多余的光固化树脂,一方面能够保证玻纤布和高弹性底漆之间的连接稳定性,避免玻纤布在高弹性底漆上的脱落并为耐磨底漆的附着提供良好的结合界面,另一方面则能够有效防止光固化树脂填充在玻纤布的网孔内造成其布面结构的破坏,从而实现玻纤布在地板表面呈现的布面效果;光固化树脂在固化后还能够对玻纤布起到硬化和固定功能,即保证玻纤布整体的尺寸稳定性并对内侧的高弹性底漆进行限位,使高弹性底漆在受到基板的变形力后仅形成局部变形,即达到缓冲效果;

24、(3)通过上述配合,使得本发明能够将中碱玻璃纤维布稳定铺贴在地板表面,从而有效提高地板的抗光老化和阻燃性能,保证地板的使用稳定性;

25、(4)通过附着力底漆层、高清硬度底漆层、玻纤布复合层、耐磨底漆层和抗磨面漆层的配合设置,还能够提高地板表面的抗冲击性能、耐磨性能以及漆膜部分与木材部分的结合性能;而在上述配合下,使得本发明的漆膜表面耐磨性能达到0.063g/100r,抗冲击能力达到11.6mm,耐香烟灼烧等级达到2级,即保证了地板在铺贴玻纤布后的各项理化性能;

26、而在上述配合下,使得本发明能够将玻纤布粘附在地板表面以实现布面效果,相比现有开槽形成的布面地板有效提高其布面效果的真实性,使其具有良好的布面触感及视觉效果,同时提高地板的漆膜强度、结构稳定性和使用寿命,并降低厂家对地板的加工难度。

技术特征:

1.一种表面防裂增强的修饰工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种表面防裂增强的修饰工艺,其特征在于:所述步骤a中先在地板的表面依次涂覆附着力底漆和高清硬度底漆,再在高清硬度底漆的表面涂覆高弹性底漆。

3.根据权利要求2所述的一种表面防裂增强的修饰工艺,其特征在于,所述步骤a具体包括以下步骤:

4.根据权利要求3所述的一种表面防裂增强的修饰工艺,其特征在于:所述步骤a3中高弹性底漆在涂覆时分两层依次涂覆,每层高弹性底漆的涂布量为15~25g/m2,每层高弹性底漆在涂覆后单独固化并进行抛光处理。

5.根据权利要求1所述的一种表面防裂增强的修饰工艺,其特征在于:所述步骤b中光固化树脂的涂布量为20~40g/m2。

6.根据权利要求1所述的一种表面防裂增强的修饰工艺,其特征在于:所述步骤c中通过橡胶刮板对b板表面的玻纤布进行挤压,去除玻纤布上多余的光固化树脂。

7.根据权利要求1所述的一种表面防裂增强的修饰工艺,其特征在于,所述步骤d具体包括以下步骤:

8.纯实木地暖地板,其特征在于:该纯实木地暖地板通过权利要求1-7中任一权利要求所述的一种表面防裂增强的修饰工艺制作而成。

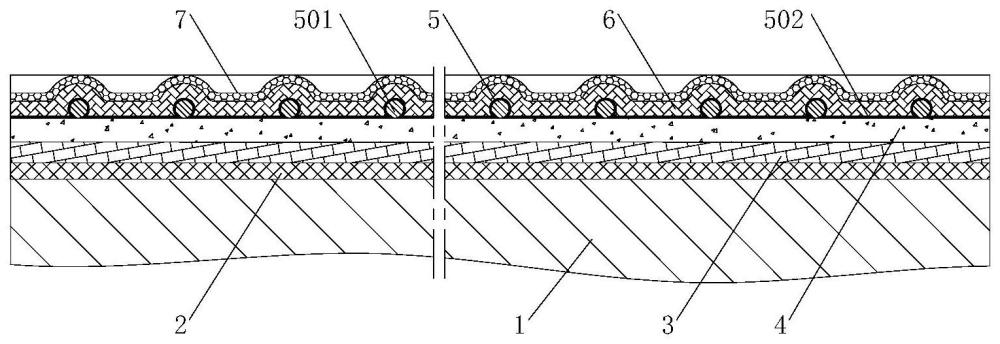

9.根据权利要求8所述的纯实木地暖地板,其特征在于:所述纯实木地暖地板包括基板(1),基板(1)表面由下到上依次设有附着力底漆层(2)、高清硬度底漆层(3)、高弹性底漆层(4)、玻纤布复合层(5)、耐磨底漆层(6)和抗磨面漆层(7),所述耐磨底漆层(6)和抗磨面漆层(7)在涂覆后随玻纤布复合层(5)的表面形成起伏,所述高弹性底漆层(4)用于在基板(1)收缩或起涨时通过局部变形对玻纤布复合层(5)进行缓冲,避免玻纤布复合层(5)和基板(1)之间因尺寸差异过大造成漆膜结合界面的破环;所述玻纤布复合层(5)包括平贴在高弹性底漆层(4)表面的玻纤布(501),玻纤布(501)的外部包裹有光固化树脂层(502)。

10.根据权利要求9所述的纯实木地暖地板,其特征在于:所述玻纤布(501)为中碱玻璃纤维布,玻纤布(501)的厚度为0.08~0.5mm。

技术总结

本发明公开了一种表面防裂增强的修饰工艺及纯实木地暖地板,其中修饰工艺具体包括以下步骤:在地板表面涂覆高弹性底漆并固化,然后在高弹性底漆表面涂覆光固化树脂,再将玻纤布平铺在地板上,使玻纤布的内侧和地板表面相互贴合,且光固化树脂在玻纤布贴合后将玻纤布完全浸润,再去除玻纤布上多余的光固化树脂,并对玻纤布上的光固化树脂进行固化,使玻纤布经固化后在高弹性底漆的表面形成网格结构,最后在玻纤布的表面涂覆涂料并固化,得成品板。本发明能够提升地板表面的布面效果,并提高地板的漆膜强度、抗光老化性能和阻燃性能。

技术研发人员:王艳伟,何啸宇,徐立,孙龙祥,邵海龙,叶家豪,杨茂元

受保护的技术使用者:久盛地板有限公司

技术研发日:

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!