液流电池电极用预氧丝短丝长丝混合针刺毡制备方法与流程

本发明涉及碳纤维,尤其是液流电池电极用预氧丝短丝长丝混合针刺毡制备方法。

背景技术:

1、碳纤维针刺复合材料的工艺简单、可设计性强和成本较低,具有高比强度、高比模量等优异性能,可用于制造高超声速飞行器的机翼前缘、固体火箭发动机喷管、飞行器刹车等不规则热防护部件。

2、公开号为cn114654824a的中国专利申请,公开了一种连续过渡层结构纤维预制体及其制备方法,包括:分别制备连续长碳纤维和短切碳纤维;以短切碳纤维为原料制备出短切碳纤维网胎;采用普通连续长碳纤维和展宽连续长碳纤维分别制备普通连续长碳纤维布和展宽连续长碳纤维出布;采用三种类型的结构单元形成连续过渡层结构,结构单元沿厚度的中心线对称分布;对连续过渡层结构分别从两面进行复合针刺,形成连续过渡层结构的成形产品。

3、授权公告号为cn111593478b的中国专利,公开了一种沥青基通用级碳纤维针刺毡的制备方法,1)制备沥青基通用级碳纤维长丝,备用;2)将1)中制备得到的沥青基通用级碳纤维长丝通过喂料罗拉将沥青基通用级碳纤维长丝喂进开松机中,制备得到一级沥青基通用级碳纤维短丝;3)将2)中制备得到的一级沥青基通用级碳纤维短丝风送至棉箱内,通过输送钉帘作用,制备得到二级沥青基通用级碳纤维短丝;4)将3)中制备得到的二级沥青基通用级碳纤维短丝送至落棉箱内,使二级沥青基通用级碳纤维短丝均匀铺设于输棉帘上,再置于成网箱中,再均匀铺设于成网帘上,在预刺机作用下,制得预刺毡;5)将4)中制得的预刺毡经过多级针刺处理,再经切边、收卷即可。

4、公开号为cn116373398a的中国专利申请,公开了一种碳纤维针刺预制体及其制备方法。一种碳纤维针刺预制体的制备方法包括如下步骤:步骤一,制备碳纤维平纹布和碳纤维网胎;步骤二,车削层单元层由一层碳纤维平纹布铺层完成后用12k碳纤维进行斜向固定,之后覆盖上网胎后进行针刺;步骤三,成品层单元层由一层碳纤维平纹布铺层完成后用12k碳纤维进行斜向固定,再用12k碳纤维进行环向缠绕,最后覆盖网胎进行针刺;步骤四,车削层由车削层单元层依次叠置通过针刺得到,成品层由成品层单元层依次叠置通过针刺得到,车削层与成品层通过针刺得到碳纤维针刺预制体。

5、然而现有技术制备的碳纤维针刺毡的预制体结构经cvi沉积过程制备c/c复合材料时,容易产生瓶颈效应,后期致密化速度慢,预制体表层沉积较快,易形成硬壳,对预制体内部形成闭孔。因此,经过一定时间沉积后,需要中断沉积进行表面机械加工来消除这种缺陷,导致制备周期长、成本高。

技术实现思路

1、本发明提供了液流电池电极用预氧丝短丝长丝混合针刺毡制备方法,用于克服上述背景技术中至少一项技术缺陷。

2、根据本发明的一个方面,提供了液流电池电极用预氧丝短丝长丝混合针刺毡制备方法,其操作步骤为:

3、s1:将长碳纤维裁成5-8cm的短碳纤维,在短碳纤维上喷洒水分和处理剂,处理剂加量为短碳纤维重量百分比0.08-0.7%,水加量为短碳纤维重量百分比5-8%,于40-60℃,烘干30-60h;取出经开松机开松后,将短碳纤维铺设成网胎;将短碳纤维梳理成网胎层;长碳纤维梳理成无纬布层;

4、s2:上下表层采用较薄的无纬布层、较厚网胎层,交互重叠,用带有倒钩的刺针对网胎层和无纬布层进行反复针刺;

5、s3:里层则采用较厚的无纬布层、较薄的网胎层,交互重叠,用带有倒钩的刺针对网胎层和无纬布层进行反复针刺;

6、s4:然后对表层和里层进行反复针刺。

7、进一步的,所述的短碳纤维网胎层的面密度为100-200g/m2。

8、进一步的,所述的长碳纤维无纬布层的面密度为200-500g/m2。

9、进一步的,所述的长碳纤维无纬布占表层的重量比例为30-50%。

10、进一步的,所述的长碳纤维无纬布占里层的重量比例为60-80%。

11、进一步的,所述的针刺密度为60-100针/cm2。

12、进一步的,所述的制得的表层密度为0.4-0.5g/cm3,里层密度为0.6-0.7g/cm3。

13、根据本发明的一个方面,提供了所述的处理剂的制备方法为:

14、h1:按照质量份数,取0.02-0.5份的3-(3-喹啉)丙烯酸,与12-15份的烯丙基二甲氧基硅烷、100-120份的四氢呋喃混合,将混合物在50-60℃下反应,保持30-80分钟以确保充分反应;

15、h2:向上述反应混合物中加入3-8份的二乙二醇烯丙基醚,并添加2-5份的氯铂酸作为催化剂;

16、h3:随后,向混合物中加入0.005-0.02份的丙烯酸锂作为稳定剂,以及0.003-0.05份的丙烯酸氧基二苯基锑作为反应调节剂,确保反应过程的稳定性和产物质量;将混合物持续在50-60℃下搅拌,保持100-140分钟的反应时间;通过减压蒸馏法去除四氢呋喃,从而得到处理剂。

17、本发明技术方案反应机理:

18、1、硅氢加成反应:

19、3-(3-喹啉)丙烯酸中的双键与烯丙基二甲氧基硅烷,通过硅氢加成反应形成新的si-c键,生成稳定的有机硅化合物;

20、2、配位作用:

21、锂配合物和锑配合物可通过其金属中心与喹啉环或其他功能团羧基、醚基等形成配位键,从而增强处理剂的稳定性和活性。

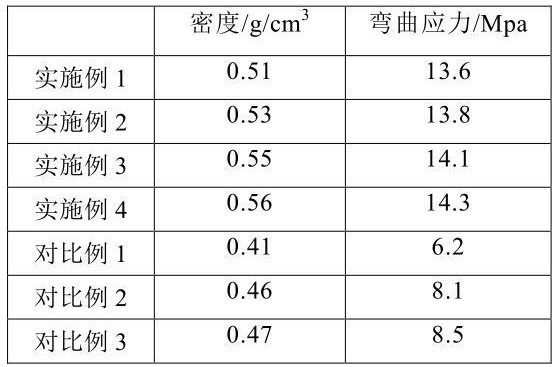

22、与现有技术相比,本发明具有以下有益效果:

23、1、改善预制体表面孔隙封闭问题:

24、含喹啉的处理剂可通过其大环结构和电子特性,有效地填充和覆盖预制体表面的微小孔隙,防止进一步的封闭,有助于保持材料的多孔性和通透性;

25、2、提高产品密度和均匀性:

26、含有二乙二醇的处理剂可通过其良好的溶解性和润湿性,帮助其他成分均匀分布在材料中,减少团聚和不均匀分布,从而提高产品的密度和整体均匀性;锂配合物和锑配合物可通过其独特的化学性质和结构,增强处理剂与预制体之间的相互作用,进一步提高材料的均一性和密度;

27、3、本发明制备的表层密度较低而里层密度较高的针刺碳纤维预制体,在后续沉积工艺中有利于反应气体在预制体内部由内至外地沉积,可有效地解决预制体表面孔隙容易封闭的问题,不仅可以保证产品的高密度和均匀性,而且可以缩短制备周期从而降低生产成本;

28、4、本发明制备的针刺碳纤维预制体,中间层密度较上下表层密度大,当整个预制体受载荷时,中间层起着提高变密度预制体强度的作用,上下表层预制体的密度小,韧性较好,较易拉伸,不易折断。

技术特征:

1.液流电池电极用预氧丝短丝长丝混合针刺毡制备方法,其特征在于:其操作步骤为:

2.根据权利要求1所述的液流电池电极用预氧丝短丝长丝混合针刺毡制备方法,其特征在于:所述的短碳纤维网胎层的面密度为100-200g/m2。

3.根据权利要求1所述的液流电池电极用预氧丝短丝长丝混合针刺毡制备方法,其特征在于:所述的长碳纤维无纬布层的面密度为200-500g/m2。

4.根据权利要求1所述的液流电池电极用预氧丝短丝长丝混合针刺毡制备方法,其特征在于:所述的长碳纤维无纬布占表层的重量比例为30-50%。

5.根据权利要求1所述的液流电池电极用预氧丝短丝长丝混合针刺毡制备方法,其特征在于:所述的长碳纤维无纬布占里层的重量比例为60-80%。

6.根据权利要求1所述的液流电池电极用预氧丝短丝长丝混合针刺毡制备方法,其特征在于:所述的针刺密度为60-100针/cm2。

7.根据权利要求1所述的液流电池电极用预氧丝短丝长丝混合针刺毡制备方法,其特征在于:所述的制得的表层密度为0.4-0.5g/cm3,里层密度为0.6-0.7g/cm3。

8.根据权利要求1所述的液流电池电极用预氧丝短丝长丝混合针刺毡制备方法,其特征在于:所述的处理剂的制备方法为:

技术总结

本发明属于碳纤维技术领域,涉及液流电池电极用预氧丝短丝长丝混合针刺毡制备方法,本发明中3‑(3‑喹啉)丙烯酸中的双键与烯丙基二甲氧基硅烷通过硅氢加成反应形成新的Si‑C键,生成稳定的有机硅化合物;锂配合物和锑配合物可通过其金属中心与喹啉环或其他功能团羧基、醚基等形成配位键,从而增强处理剂的稳定性和活性;本发明制备的针刺碳纤维预制体,中间层密度较上下表层密度大,当整个预制体受载荷时,中间层起着提高变密度预制体强度的作用,上下表层预制体的密度小,韧性较好,较易拉伸,不易折断。

技术研发人员:毕伟,张洪军

受保护的技术使用者:烟台奥森制动材料有限公司

技术研发日:

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!