基于废旧纺织品的热致变色皮革复合材料的制备方法

本发明涉及复合材料领域,具体是一种基于废旧纺织品的热致变色皮革复合材料的制备方法。

背景技术:

1、废旧纺织品的数量持续增加,废旧纺织品的回收利用显得尤为重要。大部分的废旧碳纤维都是以短切碳纤维的形式存在或者是废弃的复合材料形式存在。废旧短切碳纤维的来源主要是复合材料的制造过程,比如碳纤维的编织、机织、非织造过程中产生的废料及边角料,其在整个废旧碳纤维回收利用中占很大一部分(高达40%)。传统的废旧碳纤维回收方式有垃圾填埋和焚烧两种物理处理方法,这对环境造成了很大的影响,造成了资源的严重浪费。

2、纤维增强复合材料因其比强度高、比模量大、抗腐蚀性能好、可设计性强、耐久性能好等优点广泛应用于许多领域,例如,它在航空航天和汽车各项组件工艺应用方面拥有巨大发展优势,可用于座椅坐垫等。因此,将废旧碳纤维进行回收用于纤维增强复合材料的制备,尤其是汽车内饰或零部件,既减少了资源浪费,又缓解了市场对碳纤维的需求,是亟待研究的方向。

技术实现思路

1、针对现有技术的不足,本发明拟解决的技术问题是,提供一种基于废旧纺织品的热致变色皮革复合材料的制备方法。

2、本发明解决所述技术问题的技术方案是,提供一种基于废旧纺织品的热致变色皮革复合材料的制备方法,其特征在于,该方法包括以下步骤:

3、步骤1、以废旧碳纤维和废旧涤纶纤维为原料,通过针刺工艺分别制成碳纤维针刺毡和涤纶无纺布;再以碳纤维针刺毡和涤纶无纺布为原料,先以碳纤维针刺毡和涤纶无纺布交替间隔的方式进行铺网,再整体进行针刺加固,制成上表层和下表层均为涤纶无纺布的复合材料预制件;

4、步骤2、将步骤1的预制件浸渍于热塑性聚氨酯溶液中,使得预制件内部和表面充满热塑性聚氨酯溶液,得到浸渍后的预制件;然后将浸渍后的预制件取出,干燥挥发溶剂,直至浸渍后的预制件的质量不再变化,得到干燥后的预制件;

5、步骤3、通过3d打印将热致变色油墨打印在干燥后的预制件的表面;然后在打印后的预制件的上表面和下表面均铺放热塑性聚氨酯薄膜后,热压固化成型,得到热致变色皮革复合材料。

6、与现有技术相比,本发明的有益效果在于:

7、(1)本发明以废旧碳纤维和废旧涤纶纤维作为增强材料,热塑性聚氨酯为基体材料,利用针刺工艺和热压工艺,充分发挥不同增强纤维的优良性能,制得柔软度高、导电传热性能和力学性能优异的皮革复合材料,更适用于汽车加热座垫、桌面加热垫等。

8、(2)本发明的废旧碳纤维和废旧涤纶纤维来源于废旧纺织品和废旧边角料,充分利用废旧资源,减少资源浪费,大大降低成本,有益于实现废旧纺织品的高值化利用。

9、(3)本发明加入了碳纤维,使皮革复合材料具有其相应特性。一方面,利用碳纤维质轻的特点制备汽车内饰或零部件,可有效减轻车体重量,使汽车朝着轻质化的方向发展。一方面,碳纤维具有较高的强度和弹性模量,它能够在周围的基体中局部抵抗应变,使更多应力集中作用于碳纤维上,从而起到增强作用。另一方面,碳纤维具有高导电性:皮革复合材料表面使用不同温度下的热致变色油墨打印图案,利用碳纤维的导电性,对皮革复合材料通电后,通过电加热的方式使图案在不同温度下呈现不同颜色,当制成加热垫等产品时,在通电下使复合材料发热或其他变换温度方式,显示该温度下图案的相应颜色,通过观察图案颜色可以判断产品温度情况。

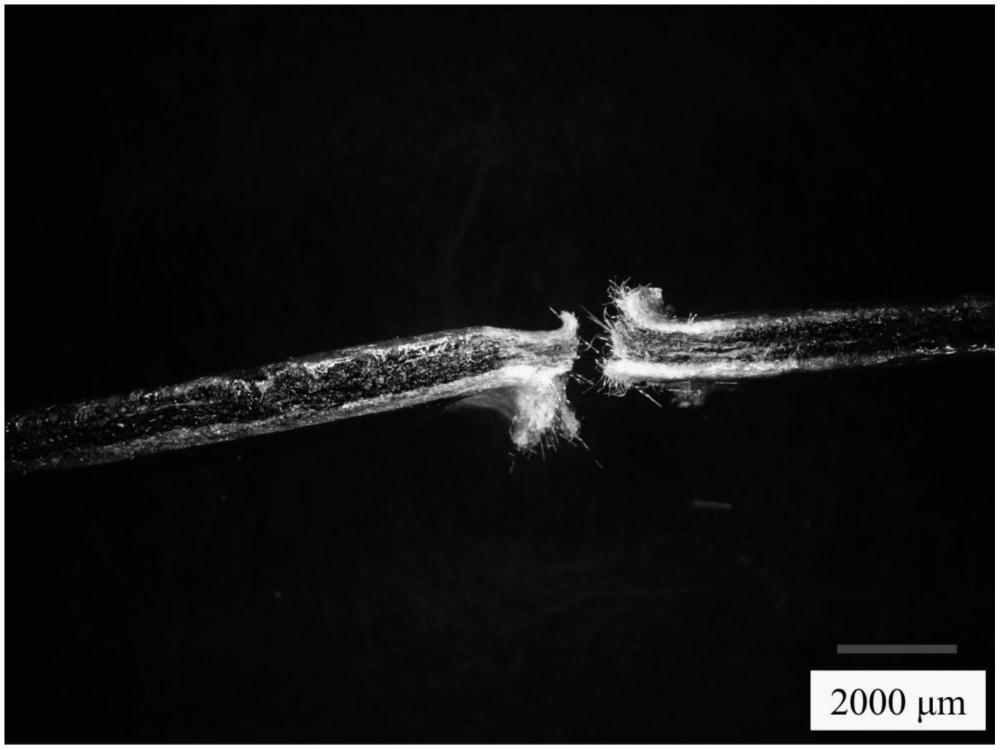

10、(4)本发明采用三维针刺技术制备预制件,针刺后使原来多层的二维纤维织物中不断引入针刺纤维,实现纤维层的打散、重新排列和固定,从而使得预制件质量更好、结合性能更优异,有效改善了皮革复合材料的层间性能,提高了界面结合性能,减少分层现象。

11、(5)加入涤纶纤维可使皮革复合材料在质感、外观上与真皮相比均具有高度仿真性,同时在防水、防污、抗紫外线等方面表现优异。

12、(6)将热塑性聚氨酯弹性体作为基体材料,充分利用了热塑性聚氨酯弹性体的耐磨和超弹特性来提高皮革复合材料的性能。

技术特征:

1.一种基于废旧纺织品的热致变色皮革复合材料的制备方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的基于废旧纺织品的热致变色皮革复合材料的制备方法,其特征在于,步骤1中,针刺加固的工艺是:针刺密度为8~60针/cm2,预针刺深度为11~16mm,主针刺深度为6~9mm。

3.根据权利要求1所述的基于废旧纺织品的热致变色皮革复合材料的制备方法,其特征在于,步骤1中,涤纶无纺布的克重为30~120g/m2(优选30~80g/m2,更优选40g/m2);热致变色皮革复合材料中,碳纤维体积含量(纤维体积含量即纤维增强复合材料中纤维的体积占复合材料体积的百分数)为4~25%(优选6~12%)。

4.根据权利要求1所述的基于废旧纺织品的热致变色皮革复合材料的制备方法,其特征在于,步骤2中,浸渍工艺是:浸渍温度为室温,时间为10~30min。

5.根据权利要求1所述的基于废旧纺织品的热致变色皮革复合材料的制备方法,其特征在于,步骤2中,热塑性聚氨酯溶液的质量分数为8~14wt%。

6.根据权利要求1所述的基于废旧纺织品的热致变色皮革复合材料的制备方法,其特征在于,步骤2中,热塑性聚氨酯溶液的制备是:将tpu弹性体溶解于溶剂中,脱泡后得到热塑性聚氨酯溶液;

7.根据权利要求1所述的基于废旧纺织品的热致变色皮革复合材料的制备方法,其特征在于,步骤2中,干燥工艺是:置于温度50~90℃的环境中3~12h。

8.根据权利要求1所述的基于废旧纺织品的热致变色皮革复合材料的制备方法,其特征在于,步骤3中,3d打印工艺参数为:打印速度为10~60mm/s,打印高度为0.5~3mm,打印层数为1~8层,喷嘴温度为室温,衬底的温度为30~80℃。

9.根据权利要求1所述的基于废旧纺织品的热致变色皮革复合材料的制备方法,其特征在于,步骤3中,热塑性聚氨酯薄膜的制备工艺是:将步骤2的热塑性聚氨酯溶液缓慢倾倒在离型纸上或便于剥取的模具中,然后将热塑性聚氨酯溶液刮涂均匀,再干燥挥发溶剂,成型后得到热塑性聚氨酯薄膜;

10.根据权利要求1所述的基于废旧纺织品的热致变色皮革复合材料的制备方法,其特征在于,步骤3中,热压固化工艺为:热压压力为3~10mpa,热压温度为100~200℃,热压时间为10~45min。

技术总结

本发明公开了一种基于废旧纺织品的热致变色皮革复合材料的制备方法,首先以废旧碳纤维和废旧涤纶纤维为原料,通过针刺工艺分别制成碳纤维针刺毡和涤纶无纺布;再以碳纤维针刺毡和涤纶无纺布交替间隔铺网,针刺加固后制成上表层和下表层均为涤纶无纺布的预制件;再将预制件浸渍于热塑性聚氨酯溶液中,使得预制件内部和表面充满热塑性聚氨酯溶液,然后取出,干燥挥发溶剂;然后将热致变色油墨打印在干燥后的预制件的表面,再在其上表面和下表面均铺放热塑性聚氨酯薄膜后热压固化成型,得到热致变色皮革复合材料。本发明以废旧碳纤维和涤纶纤维作为增强材料,热塑性聚氨酯为基体材料,制得柔软度高、导电传热和力学性能优异的皮革复合材料。

技术研发人员:樊威,胥茹柳,刘荷,向莉珍,陈建

受保护的技术使用者:西安工程大学

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!