一种风扇叶用复合板材及其生产工艺的制作方法

本发明属于扇叶板材,提供了一种风扇叶用复合板材及其生产工艺。

背景技术:

1、风扇叶是风扇的重要的组成部件,风扇叶质量的好坏在很大程度上影响风扇的质量,以前往往采用塑料、铝材或加厚夹板等材质,但是金属扇叶虽然耐用,但是质量较重,造成风扇较为费电,而且金属叶片的风扇噪音很大。现在随着塑料工业的发展,风扇叶大都采用塑料材质,塑料材质的风扇质轻、噪音小,易于成型,成本较低,但是,塑料扇叶强度较小,长时间使用往往造成扇叶的损坏,特别是风扇叶安装孔处容易损坏,造成风扇的损坏,现在使用注塑的方法进行风扇叶生产,模具温度不均等也会引起风扇叶安装孔处的强度下降。

2、板材是家具建筑等行业的主要材料,相比单层板来说,多层板结构强度好,稳定性好,具有材质轻、强度高、良好的弹性和韧性,耐冲击和振动、易加工和涂饰、绝缘等优点,成为板材中的常用材料。目前市场上的风扇叶用木制板材由于生产工艺的影响对木材要求较高,木材来源受限,同时不符合国家号召的节能环保要求。木制板在使用过程中容易热胀冷缩,受潮或受热后,容易变形和霉变,以及出现分层、开裂、下垂、弯曲等问题。

技术实现思路

1、针对现有技术的不足之处,本发明的目的在于提供一种风扇叶用复合板材及其生产工艺,本发明利用改性科技木代替整张竖纹板做二三层,中间层用横纹板做芯层,成功制作出一种风扇叶用复合板材。

2、为实现上述目的,本发明涉及的具体技术方案如下:

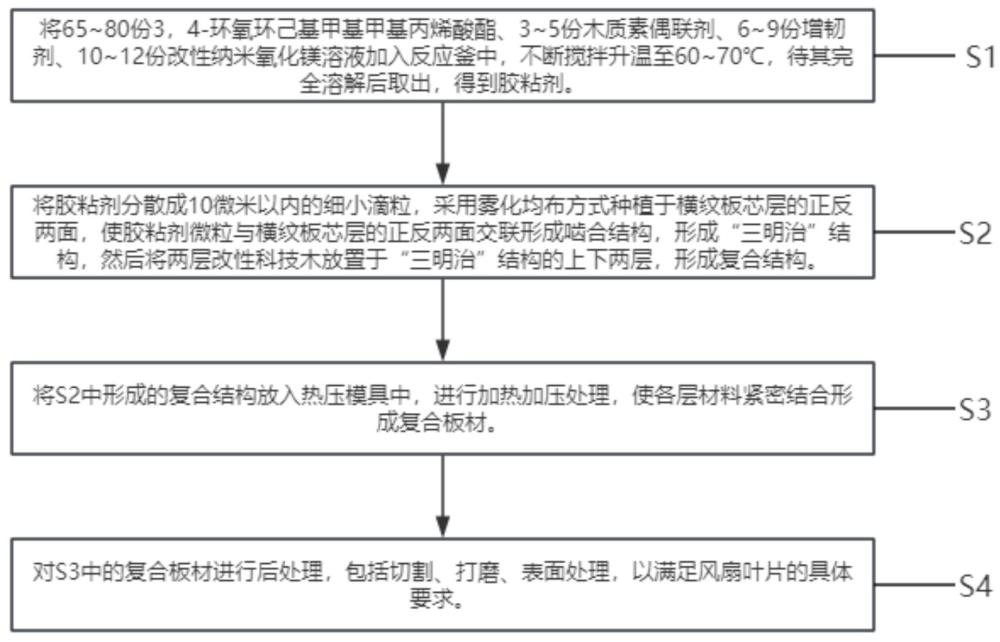

3、一种风扇叶用复合板材的生产工艺,包括以下步骤:

4、s1.将65~80份3,4-环氧环己基甲基丙烯酸酯、3~5份木质素偶联剂、6~9份增韧剂、10~12份改性纳米氧化镁溶液加入反应釜中,不断搅拌升温至60~70℃,待其完全溶解后取出,得到胶粘剂;

5、s2.将胶粘剂分散成10微米以内的细小滴粒,采用雾化均布方式种植于横纹板芯层的正反两面,使胶粘剂微粒与横纹板芯层的正反两面交联形成啮合结构,形成“三明治”结构,然后将两层改性科技木放置于“三明治”结构的上下两层,形成复合结构;

6、s3.将s2中形成的复合结构放入热压模具中,进行加热加压处理,使各层材料紧密结合形成复合板材;

7、s4.对s3中的复合板材进行后处理,包括切割、打磨、表面处理,以满足风扇叶片的具体要求。

8、优选的,s1中,改性纳米氧化镁的制备包括以下步骤:

9、s101.将15~20份甲基六氢苯酐、12~14份纳米氧化镁、14~19份有机硅树脂加入31~34份的去离子水中以400~600r/min的搅拌转速搅拌15~20分钟,得到初步混合液;

10、s102.将初步混合液以170~220w的超声分散功率进行超声分散,得到改性纳米氧化镁溶液。

11、优选的,s2中,改性科技木的制备包括以下步骤:

12、s201.选取无虫眼的废弃木材并干燥备用;

13、s202.将干燥后的木材浸泡于在乙醇溶液中1~3h,乙醇浸泡时间内进行真空处理,浸泡结束后取出木材,用去离子水浸渍木材1~2h,获得初次加工木材;

14、s203.将初次加工木材置于低共熔熔剂中反应15~20min后进行微波处理,功率为300~500w,时间为20~30min得到二次加工木材;

15、s204.将二次加工木材置于低共熔熔剂中反应,反应温度为80℃,反应时间为15~20min;

16、s205.将步骤s204制得的木材用去离子水冲洗后在80℃条件下干燥1~2h,干燥结束后得到改性科技木。

17、优选的,所述低共熔溶剂为质量比为1:2的季铵钠-羧酸混合物。

18、优选的,在s1中,增韧剂为合成橡胶、缩醛树脂中的一种。

19、优选的,在s3中,加热加压处理的温度为80~90℃,压力为11~15mpa。

20、优选的,s4中的切割工序采用高精度数控机床进行,以确保复合板材的尺寸精度和形状一致性;s4中表面处理为使用3,4-环氧环己基甲基丙烯酸酯、酚醛树脂作为底漆,聚氨酯面漆进行涂装。

21、优选的,一种风扇叶用复合板材的生产工艺制得的风扇叶用复合板材,包括:

22、中间层材料为横纹板芯层;

23、第二层材料为胶粘层,位于横纹板芯层的上下两侧,形成初级层;

24、第三层材料为改性科技木层,位于初级层的上下两侧,以形成对称结构。

25、优选的,所述横纹板芯层由轻质高强度的材料制成,为铝蜂窝板、芳纶纸蜂窝材料或轻质木材横纹板的一种。

26、优选的,横纹板芯层厚度为1.06~1.42mm,胶粘层的单层厚度为0.5~0.92mm,改性科技木层单层厚度为1.62~1.92mm,板材总厚度为5.3~7.1mm。

27、与现有技术相比,本发明的有益效果是:

28、用改性科技木(即人造木)代替,提高杂木、碎木的利用率,从而大大减少大树的砍伐使用,体现了材料的环保性,并且改性科技木的使用让木板表面更加平整及内部结构更稳定,不易变形,在静曲强度和弹性模量方面较普通材料有明显提升,后续木板加工更高效,节省人力。板材中间层用横纹板做芯层可增加胶合板的整体强度,不易下垂弯曲。

29、通过改性纳米氧化镁溶液改性后的胶粘剂形成的第二层胶粘层,不仅能够使上下两层结合更加牢固,也能增强整体复合板材的静曲强度和弹性模量,改性科技木做第三层层不用修补而且贴面皮后表面十分平整,且对称性和平衡性完全符合要求,从而加强夹板扇叶弯曲强度和变形度。

30、本发明工艺材质抗弯曲性较好,降低了板材厚度要求,其静曲强度和弹性模量是常规扇叶夹板的双倍,对于大尺寸风扇,以前使用塑料,铝材或加厚夹板材质,现在用改性科技木代替并使厚度全部控制在了5.3~7.1mm范围内。

技术特征:

1.一种风扇叶用复合板材的生产工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种风扇叶用复合板材的生产工艺,其特征在于,s1中,改性纳米氧化镁的制备包括以下步骤:

3.根据权利要求1所述的一种风扇叶用复合板材的生产工艺,其特征在于,s2中,改性科技木的制备包括以下步骤:

4.根据权利要求3所述的一种风扇叶用复合板材的生产工艺,其特征在于,所述低共熔溶剂为质量比为1:2的季铵钠-羧酸混合物。

5.根据权利要求1所述的一种风扇叶用复合板材的生产工艺,其特征在于,在s1中,增韧剂为合成橡胶、缩醛树脂中的一种。

6.根据权利要求1所述的一种风扇叶用复合板材的生产工艺,其特征在于,在s3中,加热加压处理的温度为80~90℃,压力为11~15mpa。

7.根据权利要求1所述的一种风扇叶用复合板材的生产工艺,其特征在于,s4中的切割工序采用高精度数控机床进行,以确保复合板材的尺寸精度和形状一致性;s4中表面处理为使用3,4-环氧环己基甲基丙烯酸酯、酚醛树脂作为底漆,聚氨酯面漆进行涂装。

8.一种基于权利要求1~7任意一项所述风扇叶用复合板材的生产工艺制得的风扇叶用复合板材,其特征在于,包括:

9.根据权利要求8所述的一种风扇叶用复合板材,其特征在于,所述横纹板芯层由轻质高强度的材料制成,为铝蜂窝板、芳纶纸蜂窝材料或轻质木材横纹板的一种。

10.根据权利要求8所述的一种风扇叶用复合板材,其特征在于,横纹板芯层厚度为1.06~1.42mm,胶粘层的单层厚度为0.5~0.92mm,改性科技木层单层厚度为1.62~1.92mm,板材总厚度为5.3~7.1mm。

技术总结

本发明属于扇叶板材技术领域,公开了一种风扇叶用复合板材及其生产工艺,板材中间层材料为横纹板芯层;第二层材料为胶粘层,位于横纹板芯层的上下两侧,形成初级层;第三层材料为改性科技木层,位于初级层的上下两侧,以形成对称结构。本申请用科技木代替大尺寸风扇叶片制备过程中常见的塑料、铝材或加厚夹板等材质,提高了杂木、碎木的利用率,从而大大减少树木的砍伐使用,并且本发明针对科技木的改性处理可以使得木板表面更加平整及内部结构更稳定,不易变形,其材质抗弯曲性优异,这极大降低了板材厚度要求和电机功率需求,使得本发明制备出的风扇叶轻薄耐用、使用寿命长。

技术研发人员:徐运达

受保护的技术使用者:中山市兴德塑料制品有限公司

技术研发日:

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!