一种覆膜生瓷片叠片工艺的自动撕膜机构和方法与流程

本发明属于陶瓷基板加工,具体为一种覆膜生瓷片叠片工艺的自动撕膜机构和方法。

背景技术:

1、陶瓷基板因其具有载流量大、散热性能高、绝缘性好、耐压高、结合力强、可靠性高的优势,在led、新能源汽车、航空航天、轨道交通等领域内有着广泛的应用,是市场上发展潜力最大的基板材料。随着我国工业的不断进步,陶瓷基板技术工艺不断精进,出现了众多细分市场,涉及更多领域,行业有着较大的发展空间,发展前景较好。陶瓷基板是由多层生瓷片通过叠片工艺烧结而成,为了保证生瓷片在前道工艺不会发生变形和破损,一般会在生瓷片一面进行覆膜工艺,而在进行叠片工艺前则相应的需要将生瓷片上的膜片去除。传统的叠片工艺之前,需要单独增加撕膜工艺,容易在叠片工艺中造成生瓷片变形,无法保证叠片工艺;现有的撕膜工艺采用胶辊完成,存在胶辊使用寿命短,需要频繁清洁胶辊以及撕膜力不均导致生瓷片破损等问题,导致撕膜工艺的连续性和可靠性无法满足工艺要求,同时也极大的降低了陶瓷基板的合格率。

技术实现思路

1、本发明为了解决撕膜工艺采用胶辊撕膜时存在胶辊使用寿命短、需要频繁清洁胶辊以及撕膜力不均导致生瓷片破损的问题,提供了一种覆膜生瓷片叠片工艺的自动撕膜机构和方法。

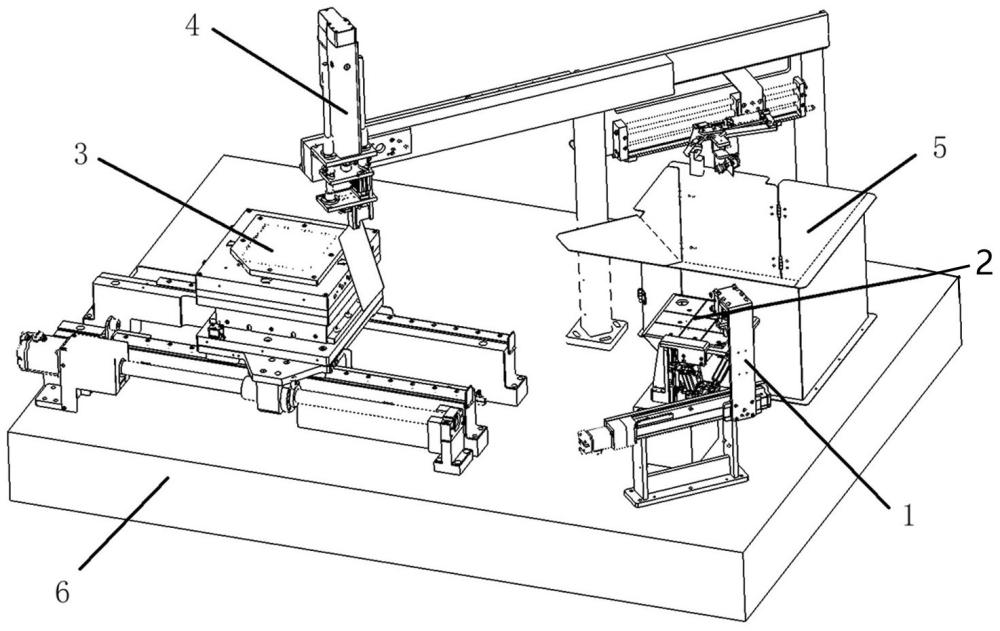

2、本发明是采用如下的技术方案实现的:一种覆膜生瓷片叠片工艺的自动撕膜机构,包括切角单元、生瓷片预定位单元、下压台平移单元、撕膜单元、废料收集单元和底座,所述切角单元、生瓷片预定位单元、下压台平移单元、撕膜单元、废料收集单元均固定安装在底座上;

3、所述切角单元包括固定在底座上的切角支架,切角支架上固定安装有切角电缸,切角电缸的水平滑动部上安装有切角滑块组件,切角滑块组件的顶部固定安装有升降气缸,切角滑块组件的中部安装有行程限位板,升降气缸的伸缩轴朝下并固定安装有切刀安装板,切刀安装板的下方安装有刀轮片,切刀安装板上还安装有行程微调螺钉,行程微调螺钉在行程限位板的正上方;

4、所述撕膜单元包括固定安装在底座上的撕膜支架,撕膜支架固定安装有撕膜电缸和收膜气缸,撕膜电缸的水平滑动部上安装有升降安装板,升降安装板上固定安装有升降电缸;升降电缸的伸缩轴朝下且安装有气缸安装板,气缸安装板下方固定安装有气缸,气缸的缸体上固定安装有位于缸体一侧的夹爪固定板,夹爪固定板上固定安装有l型夹爪,气缸的伸缩轴朝下且安装有夹爪;收膜气缸的水平滑动部安装有收膜安装板,收膜安装板上固定安装有收膜连接板,收膜连接板的一端固定安装有伸缩气缸安装板,伸缩气缸安装板通过第一铰链轴与伸缩气缸的一端转动连接,伸缩气缸的另一端伸缩轴通过第二铰链轴与收膜爪安装板铰接,收膜爪安装板通过第三铰链轴与收膜中转板铰接,收膜中转板固定安装在收膜连接板的另一端,收膜连接板上还固定安装有距离传感器,收膜爪安装板上固定安装有收膜爪,收膜连接板上还固定安装有摆动气缸,摆动气缸旋转轴上固定安装有吸盘。

5、上述的一种覆膜生瓷片叠片工艺的自动撕膜机构,升降安装板上固定安装有上直线轴承,气缸安装板上还固定安装有导向轴固定件,夹爪上固定安装有下直线轴承,上直线轴承、导向轴固定件和下直线轴承内固定安装有导向轴,导向轴可对升降电缸驱动气缸安装板的升降过程和气缸驱动夹爪的升降过程进行导向。

6、上述的一种覆膜生瓷片叠片工艺的自动撕膜机构,收膜爪安装板上还固定安装有辅助块,辅助块和收膜爪配合将膜片向吸盘收拢。

7、一种覆膜生瓷片叠片工艺的自动撕膜方法,该方法为上述自动撕膜机构的自动撕膜方法,具体为:上料搬运机构将生瓷片放置于生瓷片预定位单元上完成生瓷片的预定位,然后切角电缸将切角滑块组件移动至切角起始位,升降气缸的伸缩轴下降并带动切刀安装板下降,行程微调螺钉跟随切刀安装板下降至与行程限位板接触后,升降气缸的伸缩轴停止下降,切角电缸将切角滑块组件移动至切角结束位,移动过程中刀轮片完成生瓷片的切角,切角只将生瓷片一角切开,生瓷片上的膜片仍然完整,而且被切的一角并没有掉落,依然被膜片粘连,切角后升降气缸的伸缩轴上升并带动切刀安装板上升,切角电缸将切角滑块组件移动至待机位,被切角后的生瓷片经过翻转和传输,膜片朝上放置于下压台平移单元上,此时生瓷片被切的一角悬空,撕膜电缸驱动升降电缸移动至撕膜位,升降电缸的伸缩轴下降并带动气缸安装板下降至生瓷片夹膜位,气缸的伸缩轴收缩,使得夹爪和l型夹爪夹紧生瓷片被切的一角,之后设定撕膜电缸的水平滑动部水平移动和升降电缸的伸缩轴上升移动同时进行,使得生瓷片被切的一角进行斜向上运动,撕膜电缸驱动升降电缸移动至撕膜结束位后生瓷片上的膜片被撕下,生瓷片被切的一角继续被夹爪和l型夹爪夹紧,膜片附着在生瓷片被切的一角上并处于自然垂落状态,此时收膜气缸的水平滑动部位于收膜起始位,伸缩气缸的伸缩轴伸出,收膜爪安装板摆动,收膜爪和辅助块跟随收膜爪安装板摆动并将撕膜结束位的膜片收拢靠近吸盘,吸盘产生真空将膜片吸住,距离传感器检测到膜片被吸住后,气缸的伸缩轴伸出,使得夹爪和l型夹爪松开生瓷片被切的一角,然后伸缩气缸的伸缩轴收缩,收膜爪安装板往回摆动回到初始状态,收膜气缸的驱动收膜连接板移动至放膜位,摆动气缸的旋转轴旋转,吸盘朝下并释放真空,膜片掉落至废料收集单元。

8、本发明自动撕膜机构包括切角单元和撕膜单元,切角单元先把生瓷片上的一角切除,撕膜单元夹紧生瓷片上被切的一角后进行斜向上运动撕膜,撕掉的膜片最后在废料收集单元中收集,而且本发明切角撕膜工艺中的撕膜力是均匀可控的,生瓷片在撕膜过程中不容易被损坏。

技术特征:

1.一种覆膜生瓷片叠片工艺的自动撕膜机构,其特征在于:包括切角单元(1)、生瓷片预定位单元(2)、下压台平移单元(3)、撕膜单元(4)、废料收集单元(5)和底座(6),所述切角单元(1)、生瓷片预定位单元(2)、下压台平移单元(3)、撕膜单元(4)、废料收集单元(5)均固定安装在底座(6)上;

2.根据权利要求1所述的一种覆膜生瓷片叠片工艺的自动撕膜机构,其特征在于:升降安装板(404)上固定安装有上直线轴承(406),气缸安装板(408)上还固定安装有导向轴固定件(409),夹爪(412)上固定安装有下直线轴承(413),上直线轴承(406)、导向轴固定件(409)和下直线轴承(413)内固定安装有导向轴(407)。

3.根据权利要求2所述的一种覆膜生瓷片叠片工艺的自动撕膜机构,其特征在于:收膜爪安装板(422)上还固定安装有辅助块(427)。

4.一种覆膜生瓷片叠片工艺的自动撕膜方法,其特征在于:该方法为权利要求3所述的自动撕膜机构的自动撕膜方法,具体为:上料搬运机构将生瓷片放置于生瓷片预定位单元(2)上完成生瓷片的预定位,然后切角电缸(102)将切角滑块组件(103)移动至切角起始位,升降气缸(104)的伸缩轴下降并带动切刀安装板(106)下降,行程微调螺钉(108)跟随切刀安装板(106)下降至与行程限位板(105)接触后,升降气缸(104)的伸缩轴停止下降,切角电缸(102)将切角滑块组件(103)移动至切角结束位,移动过程中刀轮片(110)完成生瓷片的切角,切角后升降气缸(104)的伸缩轴上升并带动切刀安装板(106)上升,切角电缸(102)将切角滑块组件(103)移动至待机位,被切角后的生瓷片经过翻转和传输,膜片朝上放置于下压台平移单元(3)上,此时生瓷片被切的一角悬空,撕膜电缸(402)驱动升降电缸(405)移动至撕膜位,升降电缸(405)的伸缩轴下降并带动气缸安装板(408)下降至生瓷片夹膜位,气缸(410)的伸缩轴收缩,使得夹爪(412)和l型夹爪(414)夹紧生瓷片被切的一角,之后设定撕膜电缸(402)的水平滑动部水平移动和升降电缸(405)的伸缩轴上升移动同时进行,使得生瓷片被切的一角进行斜向上运动,撕膜电缸(402)驱动升降电缸(405)移动至撕膜结束位后生瓷片上的膜片被撕下,生瓷片被切的一角继续被夹爪(412)和l型夹爪(414)夹紧,膜片附着在生瓷片被切的一角上并处于自然垂落状态,此时收膜气缸(403)的水平滑动部位于收膜起始位,伸缩气缸(419)的伸缩轴伸出,收膜爪安装板(422)摆动,收膜爪(424)和辅助块(427)跟随收膜爪安装板(422)摆动并将撕膜结束位的膜片收拢靠近吸盘(430),吸盘(430)产生真空将膜片吸住,距离传感器(431)检测到膜片被吸住后,气缸(410)的伸缩轴伸出,使得夹爪(412)和l型夹爪(414)松开生瓷片被切的一角,然后伸缩气缸(419)的伸缩轴收缩,收膜爪安装板(422)往回摆动回到初始状态,收膜气缸(403)驱动收膜连接板(416)移动至放膜位,摆动气缸(428)的旋转轴旋转,吸盘(430)朝下并释放真空,膜片掉落至废料收集单元(5)。

技术总结

本发明属于陶瓷基板加工技术领域,具体为一种覆膜生瓷片叠片工艺的自动撕膜机构和方法。一种覆膜生瓷片叠片工艺的自动撕膜机构,包括切角单元、生瓷片预定位单元、下压台平移单元、撕膜单元、废料收集单元和底座,所述切角单元、生瓷片预定位单元、下压台平移单元、撕膜单元、废料收集单元均固定安装在底座上。本发明自动撕膜机构包括切角单元和撕膜单元,切角单元先把生瓷片上的一角切除,撕膜单元夹紧生瓷片上被切的一角后进行斜向上运动撕膜,撕掉的膜片最后在废料收集单元中收集,而且本发明切角撕膜工艺中的撕膜力是均匀可控的,而且撕膜过程不只是简单的上升移动,是上升移动和水平移动形成的复合运动,不容易导致膜片绷紧而撕裂生瓷片。

技术研发人员:马世杰,韦杰,刘红雨,孙丽娜,张佳欢

受保护的技术使用者:西北电子装备技术研究所(中国电子科技集团公司第二研究所)

技术研发日:

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!