一种高导磁率环氧玻璃布层压板的制备方法与流程

本申请涉及电工绝缘材料的领域,尤其是涉及一种高导磁率环氧玻璃布层压板的制备方法。

背景技术:

1、高导磁性材料采用软磁材料,具有易磁化、剩磁高、导磁性好、矫顽力低等优点;环氧树脂是指含有两个或两个以上环氧基的树脂,以脂肪族、脂环族或芳香族链段为主链的高分子材料。其与固化剂反应可形成三维网状的热固性材料,具有良好的电性能和介电性能,应用于各种领域。环氧树脂的种类很多,可分为缩水甘油醚类、缩水甘油酯类、缩水甘油胺类、脂肪族环氧化合物、脂环族环氧化合物、杂环型环氧树脂和混合型环氧树脂等。

2、环氧树脂聚合物具有良好的粘接性能,粘接强度高,粘接面广,能与许多金属或非金属材料之间互相粘接,是结构型粘结剂的主要成分之一;环氧树脂聚合物具有良好的绝缘性和较高的玻璃化转变温度,故有良好的热稳定性能和机械加工性能。环氧树脂具有较多的固化剂对环氧基进行开环加成聚合,固化过程中不产生低分子物,固化收缩率低,具有优异的耐酸碱性。广泛应用于电子元器件的粘接、封装以及印制线路板、电工绝缘材料等领域。

3、针对上述中的相关技术,发明人认为随着对于电子元器件的需求与性能要求不断增加,普通的环氧玻璃布层压板的导磁率难以满足现在的需求,故有待改善。

技术实现思路

1、为了提升层压板的导磁率,本申请提供一种高导磁率环氧玻璃布层压板的制备方法。

2、本申请提供的一种高导磁率环氧玻璃布层压板的制备方法采用如下的技术方案:

3、一种高导磁率环氧玻璃布层压板的制备方法,包括如下步骤:

4、s1、将环氧树脂、固化剂与溶剂加入至反应釜内,在115-130℃下反应4-6h,反应结束后,冷却至40℃以下,加入催化剂,得到环氧树脂聚合物;

5、s2、将高导磁性材料和步骤s1制备得到的环氧树脂聚合物进行混合,得到磁性环氧树脂粘合剂;

6、s3、将磁性环氧树脂粘合剂注入上胶机的浆槽中,对无碱玻璃布进行浸渍、涂布和上胶,得到胶布含量为30-42%的磁性环氧上胶布;

7、s4、将磁性环氧上胶布进行叠料后放入压机中进行压制固化,得到高导磁性环氧玻璃布层压板;

8、所述高导磁性材料包括纯铁、硅钢片、铁铝合金、软磁铁氧体复合材料、铁钴合金中的任意一种或多种混合。

9、通过采用上述技术方案,将高导磁材料与环氧树脂结合后,制备得到的层压板,具有导磁率高,热态机械性能好等性能,能够应用于f、h级的电工材料,高导磁材料中使用有软磁铁氧复合材料,软磁铁氧体复合材料具有低矫顽力的性能,是低剩磁和高导磁率的材料,能够有效提升制备得到的层压板的导磁率,同时复合材料具有良好的稳定性,同时制备得到的层压板的力学性能也得到进一步的改善。

10、作为优选,所述环氧树脂、固化剂、溶剂与催化剂之间的质量比为1:(0.1-0.5):0.2:0.01。

11、通过采用上述技术方案,优选环氧树脂、固化剂、溶剂与催化剂之间的质量比在上述范围之内,能够进一步提升制备得到的层压板的稳定性。

12、作为优选,所述高导磁性材料与环氧树脂之间的质量比为(3-12):1。

13、通过采用上述技术方案,优选高导磁材料与环氧树脂之间的质量比在上述范围之内,能够进一步提升制备得到的层压板的稳定性。

14、作为优选,所述高导磁性材料包括纯铁、硅钢片、铁铝合金、软磁铁氧体复合材料、铁钴合金中的任意一种或多种混合。

15、作为优选,所述软磁铁氧体包括羟基氧化铁、铁镍与铝硅铁复合物。

16、通过采用上述技术方案,软磁铁氧体复合材料是软磁粉体经绝缘包覆后,在高压下压制得到的复合材料,具有良好的机械性能、高导率与低损耗等特性,铁镍合金具有高耐温性能、高磁导率与良好的耐腐蚀性能,同时具有低磁致伸缩系数和接近于零的磁晶各项异性系数,因此具有更低的磁滞损耗,铁硅铝也具有良好的磁导率,三者复合后能够进一步提升制备得到的软铁磁体的综合性能。

17、作为优选,所述软磁铁氧体采用如下方法制备而成:

18、将铁镍与羟基氧化铁混合后加入至乙醇中,加入γ-氨丙基三乙氧基硅烷超声洗涤干燥得到复合物,将二水氯化亚锡与无水乙醇混合,搅拌后得到氯化亚锡溶液,将铝硅铁粉末加入至氯化亚锡溶液中,边搅拌边干燥,干燥后得到铝硅铁复合物,将硅树脂与丙酮混合,搅拌后加入铝硅铁复合物,搅拌后干燥并冷却至室温,得到预制物,将硬脂酸锌加入至预制物中,搅拌后压制并退火,得到软磁铁氧体。

19、通过采用上述技术方案,对复合物的颗粒进行绝缘包覆后,能够使得颗粒之间相互绝缘,从而降低颗粒之间的了涡流损耗,进一步提升了层压板的导磁率与稳定性,从而提升了层压板导磁耐久性,在退火过程中,氯化亚锡生成氧化锡,与铝硅铁表面的al原子发生限域固态反应,并最终在铝硅铁的表面原位形成一层均匀致密的氧化铝包覆层,以实现有效的点隔离,同时,增强了与机体之间的结合性能,进一步提升了层压板的稳定性与导磁率。

20、作为优选,所述铁镍、铝硅铁复合物与羟基氧化铁之间的质量比为(1.4-1.6):1.8:1。

21、通过采用上述技术方案,优选羟基氧化铁、铁镍与铁硅铝之间的质量比在上述范围内,能够进一步提升软磁铁氧体复合此材料的稳定性。

22、作为优选,所述二水氯化亚锡与铝硅铁粉之间的质量比为(0.006-0.008):1。

23、通过采用上述技术方案,优选二水氯化亚锡与铝硅铁粉之间的质量比在上述范围之内,能够进一步提升改性铝硅铁粉体的稳定性。

24、作为优选,所述步骤s4中,压制固化条件为:起始预热温度90-105℃,预热时间1-2h,固化温度为150-190℃,保温时间为5-8h。

25、通过采用上述技术方案,优选压至固化条件在上述范围之内,能够进一步提升制备得到的层压板的产品质量。

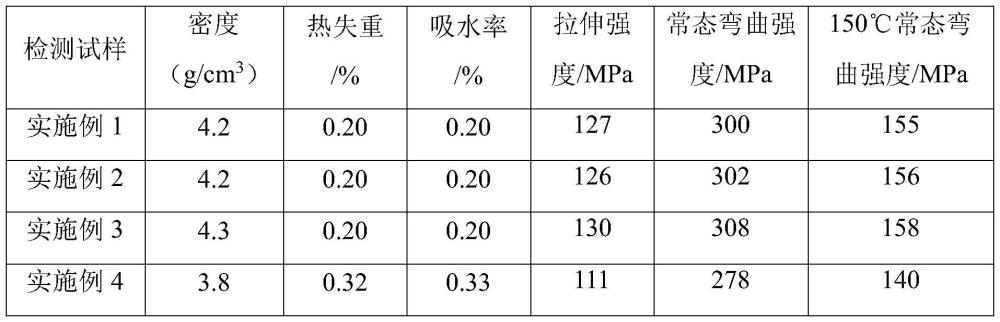

26、综上所述,本申请包括以下至少一种有益技术效果:

27、1.将高导磁材料与环氧树脂结合后,制备得到的层压板具有导磁率高、热态机械性能好的性能,能够应用于f、h级的电工材料,同时本申请的制备方法工艺简单,成本低,操作简便,原材料来源广泛,能够在通用设备中完成,有利于实现工业化生产,层压板体系中添加有软磁铁复合材料,具有低矫顽力的性能,具有良好的导磁率,能够有效提升层压板的导磁率,同时具有良好的稳定性,对于层压板的力学性能也有所改善;

28、2.软磁铁复合材料中添加有羟基氧化铁、铁镍与铁硅铝,三者均具有良好的导磁率,同时具有耐温性能、机械性能与良好的耐腐蚀性能,三者复配后,能够协同提升软磁铁复合材料整体的导磁率,从而使得层压板的导磁率得到进一步的提升;

29、3.羟基氧化铁、铁镍与铁硅铝之间进行绝缘包覆后,能够使得颗粒之间相互绝缘,从而降低了颗粒之间的涡流损耗,进而提升了层压板的导磁耐久性,从而使得层压板的综合性能得到提升。

技术特征:

1.一种高导磁率环氧玻璃布层压板的制备方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种高导磁率环氧玻璃布层压板的制备方法,其特征在于:所述环氧树脂、固化剂、溶剂与催化剂之间的质量比为1:(0.1-0.5):0.2:0.01。

3.根据权利要求1所述的一种高导磁率环氧玻璃布层压板的制备方法,其特征在于:所述高导磁性材料与环氧树脂之间的质量比为(3-12):1。

4.根据权利要求1所述的一种高导磁率环氧玻璃布层压板的制备方法,其特征在于:所述高导磁性材料包括纯铁、硅钢片、铁铝合金、软磁铁氧体复合材料、铁钴合金中的任意一种或多种混合。

5.根据权利要求4所述的一种高导磁率环氧玻璃布层压板的制备方法,其特征在于:所述软磁铁氧体包括羟基氧化铁、铁镍与铝硅铁复合物。

6.根据权利要求5所述的一种高导磁率环氧玻璃布层压板的制备方法,其特征在于:所述软磁铁氧体采用如下方法制备而成:

7.根据权利要求6所述的一种高导磁率环氧玻璃布层压板的制备方法,其特征在于:所述铁镍、铝硅铁复合物与羟基氧化铁之间的质量比为(1.4-1.6):1.8:1。

8.根据权利要求6所述的一种高导磁率环氧玻璃布层压板的制备方法,其特征在于:所述二水氯化亚锡与铝硅铁粉之间的质量比为(0.006-0.008):1。

9.根据权利要求1所述的一种高导磁率环氧玻璃布层压板的制备方法,其特征在于:所述步骤s4中,压制固化条件为:起始预热温度90-105℃,预热时间1-2h,固化温度为150-190℃,保温时间为5-8h。

技术总结

本申请涉及一种高导磁率环氧玻璃布层压板的制备方法,其包括如下步骤:将环氧树脂、固化剂与溶剂加入至反应釜内反应4‑6h,反应结束后,冷却,加入催化剂,得到环氧树脂聚合物;将高导磁性材料和环氧树脂聚合物进行混合,得到磁性环氧树脂粘合剂;将磁性环氧树脂粘合剂注入上胶机的浆槽中,对无碱玻璃布进行浸渍、涂布和上胶,得到磁性环氧上胶布;将磁性环氧上胶布进行叠料后放入压机中进行压制固化,得到高导磁性环氧玻璃布层压板;所述高导磁性材料包括纯铁、硅钢片、铁铝合金、软磁铁氧体复合材料、铁钴合金中的任意一种或多种混合。本申请具有提升玻璃布层压板导磁率的效果。

技术研发人员:唐麟

受保护的技术使用者:苏州苏绝电工材料股份有限公司

技术研发日:

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!