一种爆破用自动装药装置及其装药方法与流程

本发明属爆破装药领域,具体是涉及到一种爆破用自动装药装置及其装药方法。

背景技术:

1、隧道光面爆破是沿开挖轮廓线钻进一排密集炮孔(统称周边孔),通过正确选择爆破参数和合理的施工方法,采用低爆速炸药和不耦合间隔装药结构,在主炮孔起爆后,再起爆光面爆破炮孔,爆落光爆层,使爆破后轮廓线符合设计要求,同时围岩不受明显破坏。

2、公开号为cn114777592b的一种应用于隧道爆破施工用的自动防护装药装置,包括隧道壁、装药槽和支撑架,所述装药槽开设在隧道壁的右侧表面,用于存放炸药,且装药槽的右侧设置有支撑架,所述支撑架的内侧设置有炸药摆放筒,且炸药摆放筒的右侧通过位置控制杆和支撑架相连接,通过位置控制杆控制炸药摆放筒的位置,所述炸药摆放筒的左端设置有挡板,为炸药提供遮挡限位,且挡板的端部通过安装轴和炸药摆放筒之间构成转动连接。该应用于隧道爆破施工用的自动防护装药装置设置有炸药摆放筒,通过炸药摆放筒对炸药进行存放,避免了炸药在送入装药槽内隧道之间出现摩擦等,实现对炸药装入时的自动防护,增加装置的使用安全性。

3、上述装置虽然实现了对炸药装入时的自动防护,但是装置在装入一颗炸药后需要重新装填炸药,从而就会造成装药连续性较低,进而极大影响爆破效率,而且没有实现全方位的防护,会导致炸药与装入孔摩擦导致损坏的问题,另外,该装置还无法对炸药送入的距离进行精确控制,从而会影响爆炸效果。

4、因此,本发明提供一种爆破用自动装药装置及其装药方法,以解决上述问题。

技术实现思路

1、本发明要解决的技术问题是提供一种可以在提高炸药输送安全性前提下能够成功将炸药放入至装药孔内的爆破用自动装药装置及其装药方法。

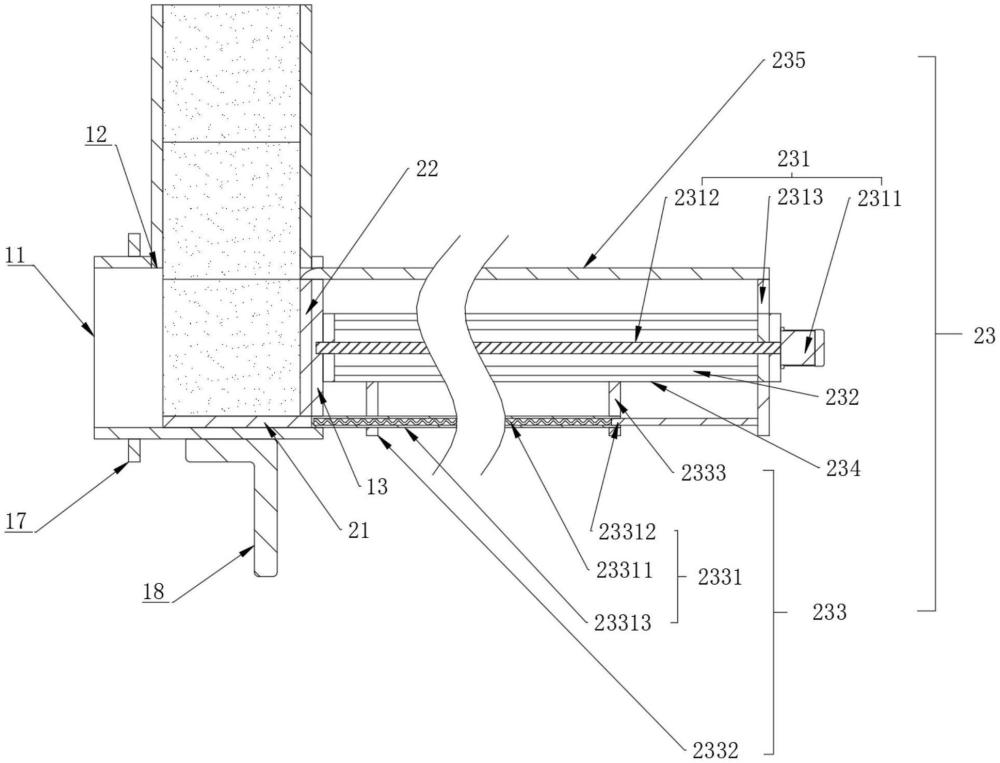

2、本发明提供一种爆破用自动装药装置,包括推药机构以及一端具有送药开口的装药筒;

3、所述推药机构包括送药底板、送药推板和推药驱动机构,所述送药推板设置在所述装药筒背离所述送药开口的一端,所述送药底板设置在所述装药筒的底部;

4、所述推药驱动机构包括直线驱动机构、推板驱动杆、底板驱动机构和支架,所述支架与装药筒固定连接;

5、所述底板驱动机构包括弹性伸缩杆、固定挡板和活动挡板,所述弹性伸缩杆的第一杆体的端部与所述送药底板固定连接,第二杆体的端部与所述直线驱动机构输出端连接,所述活动挡板设置在所述第一杆体的另一端,所述固定挡板设置在所述支架上且位于所述活动挡板的移动路径上;

6、所述推板驱动杆的一端与所述送药推板连接,另一端与所述直线驱动机构输出端连接。

7、更进一步地,所述装药筒的上端设置有上药孔,所述装药筒位于所述上药孔处连接有储药筒,所述储药筒用于通过所述上药孔向所述装药筒补充炸药。

8、更进一步地,所述推药驱动机构还包括限位挡板,所述限位挡板的一端位于所述装药筒的筒底上壁,另一端与所述直线驱动机构的输出端连接;

9、所述直线驱动机构的输出端驱动所述限位挡板朝向所述送药开口移动时,所述限位挡板封堵所述上药孔,在所述直线驱动机构的输出端复位时,所述限位挡板打开所述上药孔。

10、更进一步地,所述装药筒位于所述送药开口一侧设置有延长上挡板,所述延长上挡板内设置有滑动遮挡板,还包括驱动所述滑动遮挡板始终朝向所述筒底方向移动的弹性复位件;

11、所述直线驱动机构驱动所述限位挡板封堵所述上药孔后,所述限位挡板推动所述滑动遮挡板伸出所述送药开口,在所述直线驱动机构的输出端复位时,所述弹性复位件驱动所述滑动遮挡板复位。

12、更进一步地,所述推药驱动机构还包括限位挡板,所述限位挡板的一端位于所述装药筒上壁,另一端与所述直线驱动机构的输出端连接;

13、在所述直线驱动机构的输出端驱动所述推板驱动杆和底板驱动机构移动过程中,所述限位挡板始终位于炸药的上方。

14、更进一步地,所述送药底板端部向上凸伸设置有挡块,所述送药推板背离所述送药开口一端与所述挡块抵接。

15、更进一步地,所述固定挡板的位置可调,所述支架位于所述固定挡板和活动挡板之间的位置设置有刻度尺。

16、更进一步地,所述直线驱动机构包括旋转驱动机构、与所述旋转驱动机构连接的丝杆以及与所述丝杆螺纹配合的滑动板,所述滑动板作为所述直线驱动机构的输出端;

17、所述第二杆体和推板驱动杆与所述滑动板固定。

18、更进一步地,所述装药筒的外壁上设置有限位环,所述装药筒的下方设置有手柄。

19、本发明还提供一种爆破用自动装药装置,使用上述爆破用自动装药装置,包括如下步骤:

20、s1,炸药承装在装药筒内,且炸药的底部承载于送药底板上,炸药的端面与所述送药推板抵接;

21、s2,将装药筒的送药开口对齐于待装药目的地处的装药孔;

22、s3,控制直线驱动机构工作,直线驱动机构的输出端驱动所述推板驱动杆和弹性伸缩杆同步移动,送药底板和送药推板承载炸药向装药孔内移动;

23、s4,在炸药距离装药孔内目的地位置一个炸药长度时,所述活动挡板与固定挡板接触,此时直线驱动机构继续工作,第二杆体压缩弹性伸缩杆内的弹性件使弹性伸缩杆收缩,而第一杆体以及送药底板停止移动,推板驱动杆带动送药推板继续移动,使得送药推板将炸药推入装药孔内目的地并脱离送药底板,完成炸药的装药;

24、s5,控制直线驱动机构复位,使送药底板、送药推板、推板驱动杆和弹性伸缩杆复位。

25、本发明的有益效果是,本发明所提供的爆破用自动装药装置,通过推药机构的设计,实现可以避免炸药与装药孔产生摩擦的基础上提高装药成功率,即一方面可以避免炸药在送药过程中与装药孔的孔底壁产生摩擦或者挤压,造成炸药破损变成哑弹,或者避免由于摩擦力过大无法送到的装药孔的合适深度内的问题。另一方面,可以在到达目的地之前,送药底板停止移动,可以保证炸药脱离本爆破用自动装药装置,避免在送药底板和送药推板复位时炸药跟随一同复位,提高装药成功率。

技术特征:

1.一种爆破用自动装药装置,其特征是,包括推药机构(2)以及一端具有送药开口(11)的装药筒(1);

2.如权利要求1所述的爆破用自动装药装置,其特征是,所述装药筒(1)的上端设置有上药孔(12),所述装药筒(1)位于所述上药孔(12)处连接有储药筒(3),所述储药筒(3)用于通过所述上药孔(12)向所述装药筒(1)补充炸药(4)。

3.如权利要求2所述的爆破用自动装药装置,其特征是,所述推药驱动机构(23)还包括限位挡板(235),所述限位挡板(235)的一端位于所述装药筒(1)的筒底(13)上壁,另一端与所述直线驱动机构(231)的输出端连接;

4.如权利要求3所述的爆破用自动装药装置,其特征是,所述装药筒(1)位于所述送药开口(11)一侧设置有延长上挡板(14),所述延长上挡板(14)内设置有滑动遮挡板(15),还包括驱动所述滑动遮挡板(15)始终朝向所述筒底(13)方向移动的弹性复位件(16);

5.如权利要求1所述的爆破用自动装药装置,其特征是,所述推药驱动机构(23)还包括限位挡板(235),所述限位挡板(235)的一端位于所述装药筒(1)上壁,另一端与所述直线驱动机构(231)的输出端连接;

6.如权利要求1所述的爆破用自动装药装置,其特征是,所述送药底板(21)端部向上凸伸设置有挡块(211),所述送药推板(22)背离所述送药开口(11)一端与所述挡块(211)抵接。

7.如权利要求1所述的爆破用自动装药装置,其特征是,所述固定挡板(2332)的位置可调,所述支架(234)位于所述固定挡板(2332)和活动挡板(2333)之间的位置设置有刻度尺(2341)。

8.如权利要求1-7任一项所述的爆破用自动装药装置,其特征是,所述直线驱动机构(231)包括旋转驱动机构(2311)、与所述旋转驱动机构(2311)连接的丝杆(2312)以及与所述丝杆(2312)螺纹配合的滑动板(2313),所述滑动板(2313)作为所述直线驱动机构(231)的输出端;

9.如权利要求1-7任一项所述的爆破用自动装药装置,其特征是,所述装药筒(1)的外壁上设置有限位环(17),所述装药筒(1)的下方设置有手柄(18)。

10.一种爆破用自动装药装置,其特征是,使用如权利要求1-9任一项所述的爆破用自动装药装置,包括如下步骤:

技术总结

本发明属爆破装药领域,具体是涉及到一种爆破用自动装药装置及其装药方法,其中爆破用自动装药装置包括推药机构和装药筒;推药机构包括送药底板、送药推板和推药驱动机构,底板驱动机构包括弹性伸缩杆、固定挡板和活动挡板,弹性伸缩杆的第一杆体的端部与送药底板固定连接,第二杆体的端部与直线驱动机构输出端连接,活动挡板设置在第一杆体的另一端,固定挡板设置在支架上且位于活动挡板的移动路径上;推板驱动杆的一端与送药推板连接,另一端与直线驱动机构输出端连接。本发明所提供的爆破用自动装药装置,通过推药机构的设计,实现可以避免炸药与装药孔产生摩擦的基础上提高装药成功率。

技术研发人员:彭畅,瞿永,傅鹤林,彭泽同,谭斌,刘刻铭,韦煜,景志泉,谢承达,杨博文,曹桂乾

受保护的技术使用者:中建五局土木工程有限公司

技术研发日:

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!