一种新型加纤夹心复合材料板材的制作方法

本发明涉及装修平板材料相关,具体为一种新型加纤夹心复合材料板材。

背景技术:

1、市面上常用的板材原料主要包括石膏、胶合板、竹胶板、木材、金属合金、塑料等。这些材质的板材虽然都具备自己的优点,但也都存在着一些明显的缺陷和不足,目前市面上的板材品种较多,适用于各种不同的场景,可以用于加工成各种支撑材料、装饰材料、平面铺设平板材料等,以下是各类板材的优劣说明,石膏板、胶合板重量轻,便于裁切和安装,但强度低,易受潮,受潮后就出现功能失效;木质板材重量轻,加工方便,安装容易,但其在使用过程中易开裂、易受潮发霉生虫、易腐烂等;金属合金板材刚性强,强度高,坚固结实耐磨,但因成本高、密度大、质量笨重,安装打孔难,无法进行的装饰吊顶,装饰性差,无法达到保温效果差;塑料板材重量轻,运输、安装较方便,但易变色,易变形,耐热性能较差,大多不阻燃;石材制作的板材刚性大,耐磨性能较好,稳定性好,但笨重,容易碎裂,加工难度大,装饰性较差,保温效果差等;玻璃板材刚性好,抗老化好,但其易碎,难以加工固定安装,用于光伏产品较笨重,需要制作固定支架进行支撑,制作成本高且安装不便,目前已经成熟的热塑性连续纤维增强夹心板材(三明治复合板),因其内部芯材为空心蜂窝管状,板材在加工使用过程中无法进行有效固定或者固定铆接力偏小,这就导致该复合板材无法广泛的用于各个领域,只能作为普通地板或者作用在铆接力较小且相对比较静置的物体上或者作为中间夹层使用,故此,我们需要一种新型加纤夹心复合材料板材。

2、而目前使用的板材,在进行使用时,该板材具有制作周期长,加工较为复杂、生产效率低、隔热性能差、平整度差,且不具有良好的保温效果,另外部具备重量轻、阻燃等特点,不便于运输,同时不便于加工安装的问题。

技术实现思路

1、本发明的目的在于提供一种新型加纤夹心复合材料板材,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

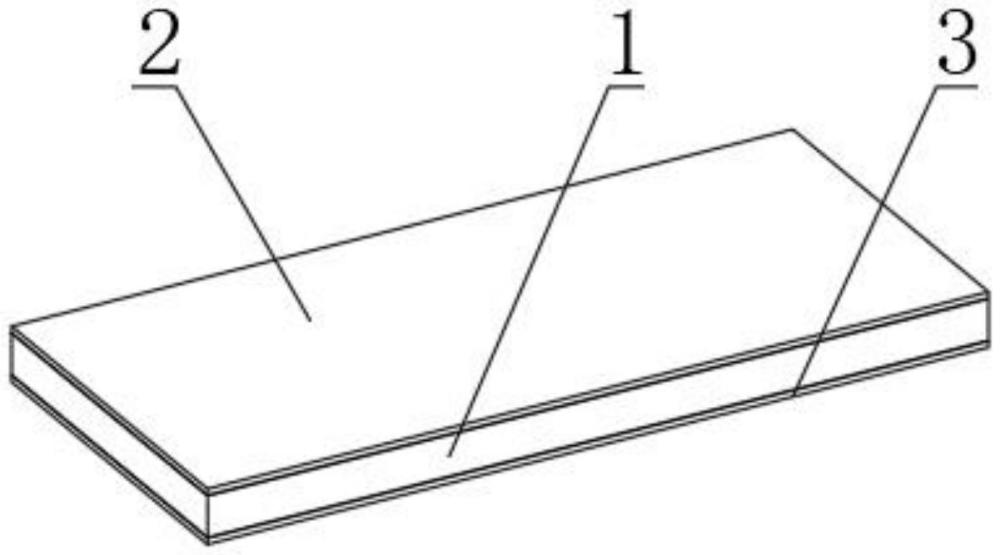

3、一种新型加纤夹心复合材料板材,包括pet发泡芯、上表皮和下表皮,所述pet发泡芯上端贴合有上表皮,所述pet发泡芯下端贴合有下表皮。

4、优选的,所述上表皮和下表皮为一种热塑玻纤复合材料制作,包括玻璃纤维和pet树脂,所述pet树脂浸润充分展开的玻璃纤维上。

5、一种新型加纤夹心复合材料板材的制作方法,包括以下步骤:

6、s1、将上表皮和下表皮所需的单向带进行生产,单向带的厚度范围是0.15~0.3mm/层,然后通过复合设备进行多层单向带的表皮复合生产,复合2层或2层以上,结构需对称。

7、s2、将中间pet发泡芯通过熔融挤出法或共混注塑法制备,熔融挤出法是将pet和pe混合加热至熔融状态,然后通过挤出机将其挤出成膜状,再通过冷却和拉伸使pet分子链断裂并形成气泡,从而得到发泡材料,pet发泡芯的克重可以根据客户的需求进行定制,可以从80~160kg/m3随意切换生产,生产成型后的泡沫使用特定的胶水和压机进行加压固化成型,形成长方体块,然后根据客户的不同厚度需求进行切割。

8、s3、再将切割好的pet发泡芯和上表皮和下表皮一起进入特氟龙带复合机,pet发泡芯铺设在下表皮上面,随着特氟龙皮带机的运行一起带入复合机,在加热段加热过程中,将上表皮和下表皮融化,通过加压区域,使得上下表皮加压粘贴在pet发泡芯的上下面上,然后进入冷却段进行固化加压成型,成型的产成品为上下表皮粘接中间芯材。

9、s4、最后将裁切好的pet发泡芯片材,与上表皮和下表皮通过复合机进行复合,制成板材成品,生产中连续生产作业,表皮可以连续放卷,pet发泡芯为连续铺设,张与张之间紧贴进机,成品生产后将边部的虚边进行纵向裁切,裁切的尺寸通过计米器设定计米,到达设定尺寸自动裁切作业,最终切割成需要的长宽厚规定的尺寸。

10、与现有技术相比,本发明的有益效果是:

11、1、采用pet发泡芯、上表皮和下表皮,板材具有加工成型效率高、生产中无噪音、生产中的切割碎屑和加工废气将会全部进行收集布袋和除尘装置吸收,具有良好的隔热隔音性能,由于该泡沫芯板材为实心泡沫板,可以方便快捷的进行打孔和安装铆接,还具备重量轻、刚性强、阻燃,便于运输,加工和安装便捷。

技术特征:

1.一种新型加纤夹心复合材料板材,其特征在于:包括pet发泡芯(1)、上表皮(2)和下表皮(3),所述pet发泡芯(1)上端贴合有上表皮(2),所述pet发泡芯(1)下端贴合有下表皮(3)。

2.根据权利要求1所述的一种新型加纤夹心复合材料板材,其特征在于:所述上表皮(2)和下表皮(3)为一种热塑玻纤复合材料制作,包括玻璃纤维(201)和pet树脂(202),所述pet树脂(202)浸润充分展开的玻璃纤维(201)上。

3.一种新型加纤夹心复合材料板材的制作方法,其特征在于:包括以下步骤:

技术总结

本发明公开了一种新型加纤夹心复合材料板材,包括PET发泡芯、上表皮和下表皮,所述PET发泡芯上端贴合有上表皮,使用时,将切割好的PET发泡芯和上下表皮一起进入特氟龙带复合机,PET发泡芯铺设在下表皮上面,随着特氟龙皮带机的运行一起带入复合机,在加热段加热过程中,将上下表皮融化,通过加压区域,使得上下表皮加压粘贴在PET发泡芯层的上下面上,然后进入冷却段进行固化加压成型,表皮可以连续放卷,蜂窝芯为连续铺设贴近进机;在裁切部位,将边部的虚边进行纵向裁切,裁切的尺寸通过计米器设定计米,到达设定尺寸自动裁切作业,最后切割成需要的长宽厚规定的尺寸,就这样一种新型加纤夹心复合材料板材就完成了。

技术研发人员:顾鹏翔,丁志祥,张颖,金红园,黄磊,王江磊

受保护的技术使用者:江苏苏能新材料科技有限公司

技术研发日:

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!