一种雷管电子脚线接线壳自动装配机的制作方法

本技术涉及装配设备,具体为一种雷管电子脚线接线壳自动装配机。

背景技术:

1、电子雷管是采用电子控制模块对起爆过程进行控制的装置,其中电子控制模块是指置于数码电子雷管内部,具备雷管起爆延期时间控制、起爆能量控制功能,内置雷管身份信息码和起爆密码,能对自身功能、性能以及雷管点火元件的电性能进行测试,并能和起爆控制器及其他外部控制设备进行通信的专用电路模块,其中,电子雷管生产时,需要将接线壳与电子脚线进行组装,将电子脚线卡设于接线壳内部的两处五金件内侧,实现接线壳对雷管电子脚线进行固定封装。

2、由于雷管电子脚线在装配前需要确保其前端的两根芯线进行分叉以分别延伸至两处五金件部位,因此在装配前需要对电子脚线进行整形,整形后的电子脚线前端分叉成型,满足自动装配生产使用,但是由于两个芯线质地柔软,容易在整形过程中产生弯折受力而造成变形情况,影响自动化整形到装配的合格率及加工效率,为此,我们提供一种能够对两根芯线依次单独进行整形以消除变形影响的雷管电子脚线接线壳自动装配机。

技术实现思路

1、本实用新型的目的在于提供一种雷管电子脚线接线壳自动装配机,以解决上述背景技术中提出的问题。

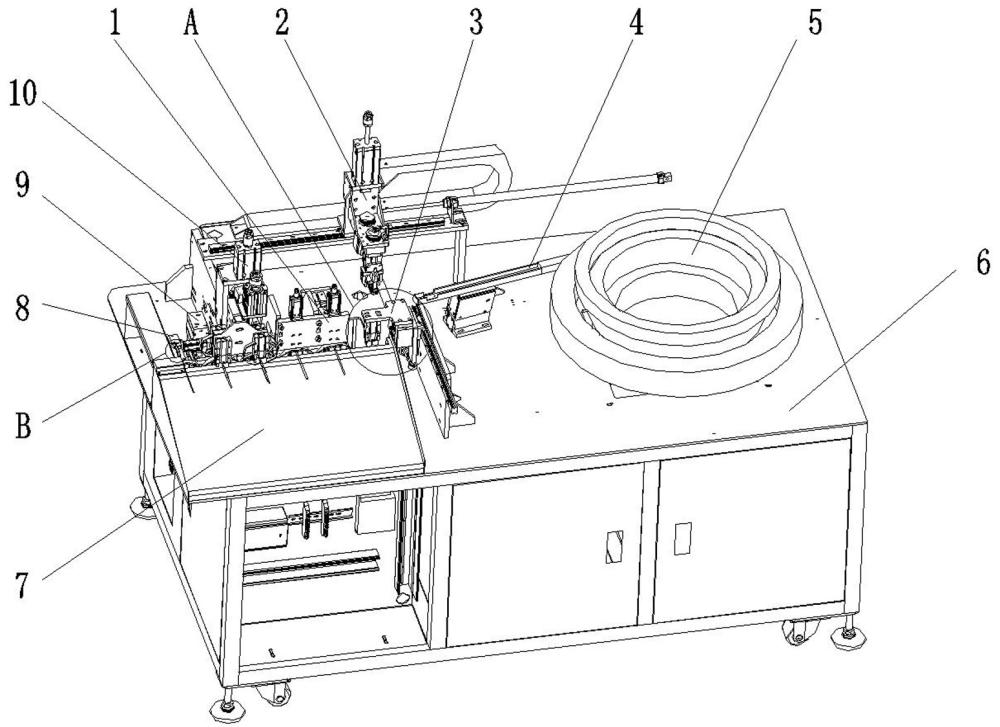

2、为实现上述目的,本实用新型提供如下技术方案:一种雷管电子脚线接线壳自动装配机,包括机座和设置于机座一端的震动供料盘,所述震动供料盘上连接有出料滑轨,所述震动供料盘一侧的机座顶端设有转运组件,所述转运组件前端的机座顶部分别设有上线组件、整线组件、装配组件和检测组件,所述上线组件、整线组件、装配组件和检测组件一字排开等间距依次布置,所述机座的顶部设有用于产品依次输送使用的送料组件,且检测组件一侧的机座顶部设有下料组件。

3、所述整线组件包括用于线材外侧压紧使用的夹持气缸一,所述夹持气缸一的输出端连接有一对夹头,所述夹持气缸一外侧的机座顶部垂直滑动连接有分线座,所述机座顶部设有用于驱动分线座滑动使用的平移气缸一,所述分线座的顶部滑动连接有分线头,且分线座上设有用于带动分线头滑动使用的平移气缸二,所述分线头位于两侧夹头的开合区间内同一高度位置处滑动布置,两个所述夹头相互靠近的一侧皆设有用于线材成型使用的弯折部,所述分线头的外侧适配于弯折部布置,且复位状态下分线头位于靠近其中一侧的夹头布置,用于夹头由外侧依次固定线材消除线材应力影响使用。

4、所述装配组件包括用于机座顶部固定使用的固定板,所述固定板外侧连接有可水平及竖直方向组合运动的外壳治具,且固定板上安装有用于线材压装使用的下压气缸。

5、优选的,所述装配组件还包括用于固定外壳治具使用的连接座,所述连接座水平滑动连接于固定板外侧,所述固定板上安装有用于带动连接座滑动使用的平移气缸三,所述外壳治具升降布置于连接座外侧,连接座上设有用于带动外壳治具升降使用的升降气缸一,所述固定板的前端垂直连接有延伸板,所述延伸板的两端分别延伸至整线组件和装配组件的前端位置处并分别安装有夹持气缸二和夹持气缸三。

6、优选的,所述转运组件包括转运导轨,所述转运导轨的顶部滑动连接有立柱,所述转运滑轨上安装有用于带动立柱滑动使用的平移气缸四,所述立柱外侧升降连接有取料气缸,所述立柱外侧设有用于固定取料气缸使用的升降座,所述立柱上安装有用于带动升降座升降使用的升降气缸二,所述取料气缸转动连接于升降座布置,升降座上安装有用于带动取料气缸转动使用的伺服电机,且伺服电机的输出端连接取料气缸的转轴布置。

7、优选的,所述送料组件包括平行滑动布置于机座顶部的滑条,所述滑条平行布置于上线组件、整线组件、装配组件和检测组件的外侧,所述滑条顶部等间距布置于若干个夹持气缸四,相邻两个夹持气缸四之间的间距与上线组件和整线组件之间的间距一致,所述机座的顶部设有用于固定滑条使用的送料导轨,且送料导轨外侧平行布置有用于带动滑条滑动使用的平移气缸五。

8、优选的,所述下料组件包括可水平及竖直方向组合运动的下料气缸,所述机座顶部设有用于固定下料气缸使用的下料导轨,所述下料导轨外侧滑动连接有升降气缸三,所述升降气缸三的输出端固定有连接板,下料气缸安装于连接板外侧,下料导轨上安装有用于带动升降气缸三滑动使用的平移气缸六,且下料气缸和检测组件之间的间距与上线组件和整线组件之间的间距一致。

9、优选的,所述下料组件还包括掉落槽和导料板,所述掉落槽贯穿开设于下料气缸一侧的机座顶部,所述导料板倾斜布置于下料气缸另一侧的机座顶部,且导料板覆盖送料组件布置。

10、优选的,所述检测组件设置有一对,两个所述检测组件之间的间距与上线组件和整线组件之间的间距一致,且检测组件为光纤传感器。

11、优选的,所述下压气缸升降布置,且固定板顶部安装有用于带动下压气缸升降使用的升降气缸四。

12、优选的,所述取料气缸的外侧对称布置有一对弹力缓冲杆。

13、与现有技术相比,本实用新型的有益效果是:本申请能够自动化进行雷管电子脚线与接线壳之间的装配,装配过程中能够对电子脚线进行自动整形,且整形过程中通过将分线头偏离于两侧夹头的中心进行偏心布置,在夹头夹紧整形过程中能够使其中一侧夹头先与分线头接触对其中一根芯线先整形,后使另一侧夹头与分线头接触对另一根芯线进行后整形,避免了两次整形的相互影响,减小了芯线整形过程中受力弯曲产生的应力影响,避免整形过程中对芯线同时冲压成型时容易产生摆动、跳动、偏转的情况发生,增加产品的良品率,增加生产效率。

技术特征:

1.一种雷管电子脚线接线壳自动装配机,包括机座(6)和设置于机座(6)一端的震动供料盘(5),所述震动供料盘(5)上连接有出料滑轨(4),其特征在于:所述震动供料盘(5)一侧的机座(6)顶端设有转运组件(2),所述转运组件(2)前端的机座(6)顶部分别设有上线组件(8)、整线组件(9)、装配组件(10)和检测组件(1),所述上线组件(8)、整线组件(9)、装配组件(10)和检测组件(1)一字排开等间距依次布置,所述机座(6)的顶部设有用于产品依次输送使用的送料组件(11),且检测组件(1)一侧的机座(6)顶部设有下料组件(3);

2.根据权利要求1所述的一种雷管电子脚线接线壳自动装配机,其特征在于:所述装配组件(10)还包括用于固定外壳治具(1005)使用的连接座(1006),所述连接座(1006)水平滑动连接于固定板(1003)外侧,所述固定板(1003)上安装有用于带动连接座(1006)滑动使用的平移气缸三(1004),所述外壳治具(1005)升降布置于连接座(1006)外侧,连接座(1006)上设有用于带动外壳治具(1005)升降使用的升降气缸一(1007),所述固定板(1003)的前端垂直连接有延伸板(1009),所述延伸板(1009)的两端分别延伸至整线组件(9)和装配组件(10)的前端位置处并分别安装有夹持气缸二(908)和夹持气缸三(1008)。

3.根据权利要求1所述的一种雷管电子脚线接线壳自动装配机,其特征在于:所述转运组件(2)包括转运导轨(206),所述转运导轨(206)的顶部滑动连接有立柱(207),所述转运导轨(206)上安装有用于带动立柱(207)滑动使用的平移气缸四(203),所述立柱(207)外侧升降连接有取料气缸(204),所述立柱(207)外侧设有用于固定取料气缸(204)使用的升降座(208),所述立柱(207)上安装有用于带动升降座(208)升降使用的升降气缸二(201),所述取料气缸(204)转动连接于升降座(208)布置,升降座(208)上安装有用于带动取料气缸(204)转动使用的伺服电机(202),且伺服电机(202)的输出端连接取料气缸(204)的转轴布置。

4.根据权利要求1所述的一种雷管电子脚线接线壳自动装配机,其特征在于:所述送料组件(11)包括平行滑动布置于机座(6)顶部的滑条(1103),所述滑条(1103)平行布置于上线组件(8)、整线组件(9)、装配组件(10)和检测组件(1)的外侧,所述滑条(1103)顶部等间距布置于若干个夹持气缸四(1104),相邻两个夹持气缸四(1104)之间的间距与上线组件(8)和整线组件(9)之间的间距一致,所述机座(6)的顶部设有用于固定滑条(1103)使用的送料导轨(1102),且送料导轨(1102)外侧平行布置有用于带动滑条(1103)滑动使用的平移气缸五(1101)。

5.根据权利要求1所述的一种雷管电子脚线接线壳自动装配机,其特征在于:所述下料组件(3)包括可水平及竖直方向组合运动的下料气缸(306),所述机座(6)顶部设有用于固定下料气缸(306)使用的下料导轨(303),所述下料导轨(303)外侧滑动连接有升降气缸三(304),所述升降气缸三(304)的输出端固定有连接板(301),下料气缸(306)安装于连接板(301)外侧,下料导轨(303)上安装有用于带动升降气缸三(304)滑动使用的平移气缸六(302),且下料气缸(306)和检测组件(1)之间的间距与上线组件(8)和整线组件(9)之间的间距一致。

6.根据权利要求5所述的一种雷管电子脚线接线壳自动装配机,其特征在于:所述下料组件(3)还包括掉落槽(305)和导料板(7),所述掉落槽(305)贯穿开设于下料气缸(306)一侧的机座(6)顶部,所述导料板(7)倾斜布置于下料气缸(306)另一侧的机座(6)顶部,且导料板(7)覆盖送料组件(11)布置。

7.根据权利要求1所述的一种雷管电子脚线接线壳自动装配机,其特征在于:所述检测组件(1)设置有一对,两个所述检测组件(1)之间的间距与上线组件(8)和整线组件(9)之间的间距一致,且检测组件(1)为光纤传感器。

8.根据权利要求1所述的一种雷管电子脚线接线壳自动装配机,其特征在于:所述下压气缸(1001)升降布置,且固定板(1003)顶部安装有用于带动下压气缸(1001)升降使用的升降气缸四(1002)。

9.根据权利要求3所述的一种雷管电子脚线接线壳自动装配机,其特征在于:所述取料气缸(204)的外侧对称布置有一对弹力缓冲杆(205)。

技术总结

本技术公开了一种雷管电子脚线接线壳自动装配机,涉及装配设备技术领域,包括机座和设置于机座一端的震动供料盘,所述震动供料盘上连接有出料滑轨,所述震动供料盘一侧的机座顶端设有转运组件,所述转运组件前端的机座顶部分别设有上线组件、整线组件、装配组件和检测组件。本技术能够自动化进行雷管电子脚线与接线壳之间的装配,装配过程中能够对电子脚线进行自动整形,且整形过程中通过将分线头偏离于两侧夹头的中心进行偏心布置,减小了芯线整形过程中受力弯曲产生的应力影响,避免整形过程中对芯线同时冲压成型时容易产生摆动、跳动、偏转的情况发生,增加产品的良品率,增加生产效率。

技术研发人员:张赓健,段佳东,罗鹏,彭瑞云,吴定宏

受保护的技术使用者:抚顺隆烨化工有限公司

技术研发日:20240424

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!