自动进料智能控制秸秆除膜揉切机的制作方法

1.本发明属于秸秆处理技术领域,更具体地说,特别涉及自动进料智能控制秸秆除膜揉切机。

背景技术:

2.秸秆是成熟农作物茎叶(穗)部分的总称。通常指小麦、水稻、玉米、薯类、油菜、棉花、甘蔗和其它农作物(通常为粗粮)在收获籽实后的剩余部分。农作物光合作用的产物有一半以上存在于秸秆中,秸秆富含氮、磷、钾、钙、镁和有机质等,是一种具有多用途的可再生的生物资源,秸秆也是一种粗饲料。特点是粗纤维含量高(30%

‑

40%),并含有木质素等。木质素纤维素虽不能为猪、鸡所利用,但却能被反刍动物牛、羊等牲畜吸收和利用。

3.例如申请号:cn201810628023.5本发明公开了一种用于田地上的秸秆粉碎拖拉机,包括拖拉机本体,所述拖拉机本体包括底盘,所述底盘的一侧设有大型车轮,所述底盘顶部的一侧设有秸秆处理箱,所述秸秆处理箱的另一侧设有发动装置,所述秸秆处理箱远离发动装置的一侧侧壁上设有固定杆,所述固定杆远离秸秆处理箱的一侧设有第一齿盘,所述固定杆的顶部设有机械臂,所述机械臂远离秸秆处理箱的一侧设有机械夹,所述秸秆处理箱底部的一侧设有轴承座,所述轴承座上设有贯穿秸秆处理箱一侧侧壁的转轴,所述轴承座对应秸秆处理箱外侧的侧壁上设有电机,所述转轴上设有螺旋推进器,所述秸秆处理箱底部远离电机的一侧设有下料口,本装置结构简单,工作效率快,大大的节省了人力物力。

4.基于上述专利的检索,以及结合现有技术中的设备发现,类似于上述申请的秸秆处理设备目前还存在以下几点不足:

5.1、现秸秆处理设备在对秸秆进行切割处理时,一般通过风机对秸秆中包含的膜进行除膜处理,但是风机抽取时极易将部分秸秆同膜一同抽取,导致部分秸秆随膜一同被排出,造成秸秆的浪费;

6.2、现秸秆处理设备在对秸秆进行切割处理时,需要人工辅助秸秆料的进入,以避免秸秆料的边缘聚集,无法实现自动进料,劳动量大。

技术实现要素:

7.为了解决上述技术问题,本发明提供自动进料智能控制秸秆除膜揉切机,以解决现秸秆处理设备在对秸秆进行切割处理时,一般通过风机对秸秆中包含的膜进行除膜处理,但是风机抽取时极易将部分秸秆同膜一同抽取,导致部分秸秆随膜一同被排出,造成秸秆的浪费的问题。

8.本发明自动进料智能控制秸秆除膜揉切机的目的与功效,由以下具体技术手段所达成:

9.自动进料智能控制秸秆除膜揉切机,包括承载主体,入料机构,所述入料机构整体呈圆台筒状结构,入料机构固定安装于所述承载主体顶端面右侧方部位;出料输送带,所述

出料输送带固定安装于承载主体左侧方部位;上过滤机构,所述上过滤机构整体呈矩形框板结构,上过滤机构安装于承载主体下侧方部位;下过滤机构,所述下过滤机构整体呈矩形框板结构,上过滤机构安装于承载主体下侧方部位,且下过滤机构位于上过滤机构正下方;除膜吸附机构,所述除膜吸附机构整体呈圆柱状结构,除膜吸附机构转动安装于承载主体左下方部位。

10.进一步的,所述承载主体包括有:偏心轮,偏心轮共设置有两块,两块偏心轮转动安装于承载框架右端面前侧方部位,两块偏心轮通过皮带传动连接,位于上侧方的偏心轮与揉切刀通过皮带传动相连接;转动连接件a,转动连接件a共设置有两件,两件转动连接件a分别与两块偏心轮凸起端部位转动相连接;上过滤机构右端面与位于上侧方的转动连接件a转动相连接;上过滤机构包括有:转动连接件b,转动连接件b共设置有四件,四件转动连接件b呈对称状与上过滤机构前端面及后端面转动相连接,四件转动连接件b另一端与承载框架转动相连接;前侧滤板,前侧滤板固定安装于上过滤机构内凹端面右侧方部位;后侧滤板,后侧滤板固定安装于上过滤机构内凹端面左侧方部位;后侧滤板网孔直径大于前侧滤板网孔直径,前侧滤板与入料口位置相对应;下过滤机构右端面与位于下侧方的转动连接件a转动相连接;下过滤机构包括有:转动连接件c,转动连接件c共设置有四件,四件转动连接件c呈对称状与下过滤机构前端面及后端面转动相连接,四件转动连接件c另一端与承载框架转动相连接;滤板,滤板固定安装于下过滤机构内凹端面左侧方部位。

11.进一步的,所述承载主体包括有:驱动件a,驱动件a为电机,驱动件a固定安装于延伸承托架顶端面;入料口,入料口呈矩形孔结构,入料口开设于承载主体顶端面右侧方部位;揉切刀,揉切刀转动安装于入料口内部,且揉切刀通过皮带与驱动件a传动连接;滤网罩,滤网罩呈半筒状结构,滤网罩固定安装于入料口底部开口端部位。

12.进一步的,所述承载主体包括有:驱动件b,驱动件b为电机,驱动件b固定安装于承载框架右端面相邻前侧方部位;主动齿轮,主动齿轮键安装于驱动件b转轴上;转动限位件a,转动限位件a呈t型柱结构,转动限位件a共设置有四组,四组转动限位件a呈环形阵列状分布,转动限位件a通过轴承转动安装于承载主体顶端面右侧方部位;转动限位件b,转动限位件b呈t型柱结构,转动限位件b共设置有四组,四组转动限位件b呈对称状分布,四组转动限位件b通过轴承分别转动安装于承载主体前端面及后端面。

13.进一步的,所述除膜吸附机构包括有:除膜辅助件,除膜辅助件整体呈圆柱结构,除膜辅助件为内中空结构,除膜辅助件直径小于除膜吸附机构内腔直径,且除膜辅助件长度为除膜吸附机构长度的二分之一;除膜辅助件位于除膜吸附机构内腔右侧方部位;摩擦件,摩擦件为绝缘毛皮材质,摩擦件固定粘接于除膜辅助件外周面,且摩擦件与除膜吸附机构内腔摩擦相接触;延伸轴,延伸轴为圆柱结构,延伸轴固定安装于除膜辅助件右端面轴心部位,延伸轴直径小于轴孔,延伸轴穿插过轴孔;凹型连接块,凹型连接块固定安装于下除膜凸起后端面,延伸轴与凹型连接块固定相连接。

14.进一步的,所述入料机构包括有:弧形揉料凸起,弧形揉料凸起呈弧形块结构,弧形揉料凸起呈环形阵列状固定安装于入料机构内周面;环形挡块,环形挡块固定安装于入料机构外周面下侧方部位;传动链,传动链固定安装于入料机构外周面,且传动链位于环形挡块下侧方部位;四组转动限位件a头端底端面与环形挡块顶端面相接触,四组转动限位件b头端顶端面与入料机构底端面相接触,传动链与主动齿轮啮合传动连接。

15.进一步的,所述承载主体包括有:上除膜凸起,上除膜凸起整体呈u型块结构,上除膜凸起共设置有两块,两块上除膜凸起固定安装于承载主体顶端面左侧方部位;风机,风机共设置有四组,四组风机分别固定安装于两块上除膜凸起前端面及后端面;送膜管道,四组风机的出风口部位均固定安装有一根送膜管道,四根送膜管道共同朝向前侧方;上除膜腔,上除膜腔呈u型腔结构,两块上除膜凸起内部均开设有一处上除膜腔;风口,风口呈圆形孔结构,两块上除膜凸起前端面及后端面均开设有一处与上除膜腔相连通的风口,风口位置与风机抽风口部位位置相对应。

16.进一步的,所述承载主体包括有:下除膜凸起,下除膜凸起呈矩形块结构,下除膜凸起固定安装于承载主体底端面,下除膜凸起位于两块上除膜凸起正下方部位;下除膜凸起左右两端边缘部位均圆角处理;下除膜腔,下除膜腔呈圆形槽结构,下除膜腔开设于下除膜凸起内部,且下除膜腔贯通下除膜凸起底端面;除膜分离腔,除膜分离腔呈等腰梯形结构,除膜分离腔开设于承载主体内部,且除膜分离腔与上除膜腔和下除膜腔相连通。

17.进一步的,所述承载主体包括有:驱动件d,驱动件d为电机,驱动件d固定安装于下除膜凸起前端面部位;除膜吸附机构位于下除膜腔内,且除膜吸附机构直径小于下除膜腔直径;除膜吸附机构采用内中空结构,除膜吸附机构包括有:转轴凸起,转轴凸起共设置有两根,除膜吸附机构左端面及右端面轴心部位均固定安装有一根转轴凸起,左侧方的转轴凸起与驱动件d固定相连接;右侧方的转轴凸起与承载主体转动相连接,右侧方的转轴凸起轴心部位开设有一处轴孔,轴孔与除膜吸附机构内腔相连通。

18.进一步的,所述承载主体整体呈矩形块结构,承载主体包括有:承载框架,承载框架整体呈矩形框体结构,承载框架固定安装于承载主体正下方部位;延伸承托架,延伸承托架整体呈矩形框结构,延伸承托架固定安装于承载框架右端面下侧方部位;延伸支撑架,延伸支撑架整体呈矩形框体结构,延伸支撑架固定安装于承载框架左端面上侧方部位;驱动件c,驱动件c为电机,驱动件c固定安装于承载框架后端面左侧方部位;出料输送带固定安装于延伸支撑架内,且出料输送带与驱动件c传动连接;集料壳体,集料壳体整体呈矩形块结构,集料壳体顶端面开设有矩形集料槽,集料壳体固定安装于承载框架底端面左侧方部位,集料壳体位于出料输送带右侧端正下方部位。

19.与现有技术相比,本发明具有如下有益效果:

20.本发明通过入料机构的设置,通过主动齿轮啮合传动传动链实现入料机构通过四组转动限位件a和四组转动限位件b水平转动,其内周面的弧形揉料凸起将带动入料机构内所添加的待切割秸秆转动,从而使待切割秸秆逐渐向内聚集,以便于待切割秸秆移动至入料口部位,实现自动进料。

21.本发明通过上过滤机构和下过滤机构的设置,实现对秸秆进行振筛过滤,且本发明上过滤机构中后侧滤板网孔直径大于前侧滤板网孔直径,保证秸秆从滤网罩下落时,秸秆中包含的膜不会在未移动至后侧滤板时从前侧滤板网孔下落,本发明通过出料输送带的设置,实现成品秸秆料的出料,而输送过程中成品秸秆料中可能包含的石块等将沿出料输送带的输送带下落,掉落至集料壳体的矩形集料槽内。

22.本发明通过除膜吸附机构的设置,除膜应用时,驱动件d驱动除膜吸附机构转动,除膜吸附机构转动时,其内腔与采用绝缘毛皮的摩擦件相摩擦,使得除膜吸附机构自身产生静电,故在静电的吸附下,后侧滤板上秸秆中所包含的膜将吸附至除膜吸附机构上,在除

膜吸附机构的输送下,膜进入除膜分离腔内,风机启动时所产生的抽力将经风口及上除膜腔抽取吸附在除膜吸附机构上的膜,将膜从送膜管道输送出,本发明通过除膜吸附机构的静电吸附,保证在对秸秆中包含的膜进行除膜操作时,不会将秸秆一同被输送,且本发明除膜辅助件长度为除膜吸附机构长度的二分之一,故保证摩擦产生的静电不会过量。

附图说明

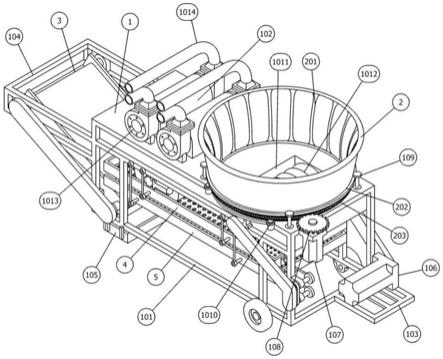

23.图1是本发明的前端轴视结构示意图。

24.图2是本发明的后端轴视结构示意图。

25.图3是本发明的图2中a处局部放大结构示意图。

26.图4是本发明的俯视结构示意图。

27.图5是本发明的上过滤机构和下过滤机构结构示意图。

28.图6是本发明的滤网罩部位局部放大结构示意图。

29.图7是本发明的下除膜凸起部位局部放大结构示意图。

30.图8是本发明的下除膜凸起内部剖视结构示意图。

31.图9是本发明的下除膜凸起横向剖视结构示意图。

32.图10是本发明的图9中b处局部放大结构示意图。

33.图中,部件名称与附图编号的对应关系为:

34.1、承载主体;

35.101、承载框架;102、上除膜凸起;103、延伸承托架;104、延伸支撑架;105、集料壳体;106、驱动件a;107、驱动件b;108、主动齿轮;109、转动限位件a;1010、转动限位件b;

36.1011、入料口;1012、揉切刀;1013、风机;1014、送膜管道;1015、驱动件c;1016、偏心轮;1017、转动连接件a;1018、滤网罩;1019、下除膜凸起;1020、驱动件d;

37.1021、上除膜腔;1022、风口;1023、下除膜腔;1024、除膜分离腔;2、入料机构;201、弧形揉料凸起;202、环形挡块;203、传动链;

38.3、出料输送带;

39.4、上过滤机构;

40.401、转动连接件b;402、前侧滤板;403、后侧滤板;

41.5、下过滤机构;

42.501、转动连接件c;502、滤板;

43.6、除膜吸附机构;

44.601、除膜辅助件;602、摩擦件;603、转轴凸起;604、延伸轴;605、凹型连接块;606、轴孔。

具体实施方式

45.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

46.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗

示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

47.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

48.实施例:

49.如附图1至附图10所示:

50.本发明提供自动进料智能控制秸秆除膜揉切机,包括有:承载主体1,入料机构2,入料机构2整体呈圆台筒状结构,入料机构2固定安装于承载主体1顶端面右侧方部位;出料输送带3,出料输送带3固定安装于承载主体1左侧方部位;上过滤机构4,上过滤机构4整体呈矩形框板结构,上过滤机构4安装于承载主体1下侧方部位;下过滤机构5,下过滤机构5整体呈矩形框板结构,上过滤机构4安装于承载主体1下侧方部位,且下过滤机构5位于上过滤机构4正下方;除膜吸附机构6,除膜吸附机构6整体呈圆柱状结构,除膜吸附机构6转动安装于承载主体1左下方部位;承载主体1整体呈矩形块结构,承载主体1包括有:承载框架101,承载框架101整体呈矩形框体结构,承载框架101固定安装于承载主体1正下方部位;延伸承托架103,延伸承托架103整体呈矩形框结构,延伸承托架103固定安装于承载框架101右端面下侧方部位;延伸支撑架104,延伸支撑架104整体呈矩形框体结构,延伸支撑架104固定安装于承载框架101左端面上侧方部位;驱动件c1015,驱动件c1015为电机,驱动件c1015固定安装于承载框架101后端面左侧方部位;出料输送带3固定安装于延伸支撑架104内,且出料输送带3与驱动件c1015传动连接;集料壳体105,集料壳体105整体呈矩形块结构,集料壳体105顶端面开设有矩形集料槽,集料壳体105固定安装于承载框架101底端面左侧方部位,集料壳体105位于出料输送带3右侧端正下方部位;承载主体1包括有:驱动件a106,驱动件a106为电机,驱动件a106固定安装于延伸承托架103顶端面;入料口1011,入料口1011呈矩形孔结构,入料口1011开设于承载主体1顶端面右侧方部位;揉切刀1012,揉切刀1012转动安装于入料口1011内部,且揉切刀1012通过皮带与驱动件a106传动连接;滤网罩1018,滤网罩1018呈半筒状结构,滤网罩1018固定安装于入料口1011底部开口端部位;承载主体1包括有:驱动件b107,驱动件b107为电机,驱动件b107固定安装于承载框架101右端面相邻前侧方部位;主动齿轮108,主动齿轮108键安装于驱动件b107转轴上;转动限位件a109,转动限位件a109呈t型柱结构,转动限位件a109共设置有四组,四组转动限位件a109呈环形阵列状分布,转动限位件a109通过轴承转动安装于承载主体1顶端面右侧方部位;转动限位件b1010,转动限位件b1010呈t型柱结构,转动限位件b1010共设置有四组,四组转动限位件b1010呈对称状分布,四组转动限位件b1010通过轴承分别转动安装于承载主体1前端面及后端面;承载主体1包括有:上除膜凸起102,上除膜凸起102整体呈u型块结构,上除膜凸起102共设置有两块,两块上除膜凸起102固定安装于承载主体1顶端面左侧方部位;风机1013,风机1013共设置有四组,四组风机1013分别固定安装于两块上除膜凸起102前端面及后端面;送膜管道1014,四组风机1013的出风口部位均固定安装有一根送膜管道1014,四根送膜管道1014共同朝向前侧方;上除膜腔1021,上除膜腔1021呈u型腔结构,两块上除膜凸

起102内部均开设有一处上除膜腔1021;风口1022,风口1022呈圆形孔结构,两块上除膜凸起102前端面及后端面均开设有一处与上除膜腔1021相连通的风口1022,风口1022位置与风机1013抽风口部位位置相对应;承载主体1包括有:下除膜凸起1019,下除膜凸起1019呈矩形块结构,下除膜凸起1019固定安装于承载主体1底端面,下除膜凸起1019位于两块上除膜凸起102正下方部位;下除膜凸起1019左右两端边缘部位均圆角处理;下除膜腔1023,下除膜腔1023呈圆形槽结构,下除膜腔1023开设于下除膜凸起1019内部,且下除膜腔1023贯通下除膜凸起1019底端面;除膜分离腔1024,除膜分离腔1024呈等腰梯形结构,除膜分离腔1024开设于承载主体1内部,且除膜分离腔1024与上除膜腔1021和下除膜腔1023相连通;承载主体1包括有:偏心轮1016,偏心轮1016共设置有两块,两块偏心轮1016转动安装于承载框架101右端面前侧方部位,两块偏心轮1016通过皮带传动连接,位于上侧方的偏心轮1016与揉切刀1012通过皮带传动相连接;转动连接件a1017,转动连接件a1017共设置有两件,两件转动连接件a1017分别与两块偏心轮1016凸起端部位转动相连接;上过滤机构4右端面与位于上侧方的转动连接件a1017转动相连接;上过滤机构4包括有:转动连接件b401,转动连接件b401共设置有四件,四件转动连接件b401呈对称状与上过滤机构4前端面及后端面转动相连接,四件转动连接件b401另一端与承载框架101转动相连接;前侧滤板402,前侧滤板402固定安装于上过滤机构4内凹端面右侧方部位;后侧滤板403,后侧滤板403固定安装于上过滤机构4内凹端面左侧方部位;后侧滤板403网孔直径大于前侧滤板402网孔直径,前侧滤板402与入料口1011位置相对应;下过滤机构5右端面与位于下侧方的转动连接件a1017转动相连接;下过滤机构5包括有:转动连接件c501,转动连接件c501共设置有四件,四件转动连接件c501呈对称状与下过滤机构5前端面及后端面转动相连接,四件转动连接件c501另一端与承载框架101转动相连接;滤板502,滤板502固定安装于下过滤机构5内凹端面左侧方部位。

51.其中,承载主体1包括有:驱动件d1020,驱动件d1020为电机,驱动件d1020固定安装于下除膜凸起1019前端面部位;除膜吸附机构6位于下除膜腔1023内,且除膜吸附机构6直径小于下除膜腔1023直径;除膜吸附机构6采用内中空结构,除膜吸附机构6包括有:转轴凸起603,转轴凸起603共设置有两根,除膜吸附机构6左端面及右端面轴心部位均固定安装有一根转轴凸起603,左侧方的转轴凸起603与驱动件d1020固定相连接;右侧方的转轴凸起603与承载主体1转动相连接,右侧方的转轴凸起603轴心部位开设有一处轴孔606,轴孔606与除膜吸附机构6内腔相连通;除膜吸附机构6包括有:除膜辅助件601,除膜辅助件601整体呈圆柱结构,除膜辅助件601为内中空结构,除膜辅助件601直径小于除膜吸附机构6内腔直径,且除膜辅助件601长度为除膜吸附机构6长度的二分之一,保证摩擦产生的静电不会过量;除膜辅助件601位于除膜吸附机构6内腔右侧方部位;摩擦件602,摩擦件602为绝缘毛皮材质,摩擦件602固定粘接于除膜辅助件601外周面,且摩擦件602与除膜吸附机构6内腔摩擦相接触;延伸轴604,延伸轴604为圆柱结构,延伸轴604固定安装于除膜辅助件601右端面轴心部位,延伸轴604直径小于轴孔606,延伸轴604穿插过轴孔606;凹型连接块605,凹型连接块605固定安装于下除膜凸起1019后端面,延伸轴604与凹型连接块605固定相连接。

52.其中,入料机构2包括有:弧形揉料凸起201,弧形揉料凸起201呈弧形块结构,弧形揉料凸起201呈环形阵列状固定安装于入料机构2内周面;环形挡块202,环形挡块202固定安装于入料机构2外周面下侧方部位;传动链203,传动链203固定安装于入料机构2外周面,

且传动链203位于环形挡块202下侧方部位;四组转动限位件a109头端底端面与环形挡块202顶端面相接触,四组转动限位件b1010头端顶端面与入料机构2底端面相接触,传动链203与主动齿轮108啮合传动连接,驱动件b107启动驱动主动齿轮108转动,主动齿轮108啮合传动传动链203从而带动入料机构2通过四组转动限位件a109和四组转动限位件b1010水平转动,入料机构2水平转动时,其内周面的弧形揉料凸起201将带动入料机构2内所添加的待切割秸秆转动,从而使待切割秸秆逐渐向内聚集,以便于待切割秸秆移动至入料口1011部位。

53.使用时:

54.往入料机构2添加待切割秸秆,驱动件b107启动驱动主动齿轮108转动,主动齿轮108啮合传动传动链203从而带动入料机构2通过四组转动限位件a109和四组转动限位件b1010水平转动,因本发明入料机构2内周面呈环形阵列状固定安装有弧形揉料凸起201,故入料机构2水平转动时,其内周面的弧形揉料凸起201将带动入料机构2内所添加的待切割秸秆转动,从而使待切割秸秆逐渐向内聚集,以便于待切割秸秆移动至入料口1011部位;

55.驱动件a106驱动揉切刀1012转动,移动至入料口1011部位的待切割秸秆将与高速转动的揉切刀1012相接触,经由揉切刀1012对待切割秸秆进行揉切操作,且因本发明呈半筒状结构滤网罩1018固定安装于入料口1011底部开口端部位,故经由滤网罩1018的阻隔,保证未达到揉切要求的秸秆不会从滤网罩1018网孔部位掉落;

56.达到揉切要求的秸秆从滤网罩1018网孔掉落后,将首先掉落至前侧滤板402上,上过滤机构4经偏心轮1016、转动连接件a1017和转动连接件b401配合实现振动,从而振筛前侧滤板402上的秸秆,秸秆中包含的干泥土及细碎石将通过前侧滤板402网孔下落,而秸秆则在上过滤机构4的振筛下逐渐向后侧滤板403移动,因本发明后侧滤板403网孔直径大于前侧滤板402网孔直径,故达到要求的秸秆将从后侧滤板403网孔下落,而秸秆中包含的大体积石块将经由后侧滤板403阻隔;

57.从前侧滤板402网孔及后侧滤板403网孔下落的秸秆、干泥土及细碎石将掉落至滤板502上,下过滤机构5经偏心轮1016、转动连接件a1017和转动连接件c501配合实现振动,从而振筛滤板502上的秸秆、干泥土及细碎石,干泥土及细碎石将从滤板502网孔下落,而秸秆则在下过滤机构5的振筛下逐渐向滤板502左侧方移动,掉落至出料输送带3的输送带上,出料输送带3经驱动件c1015驱动,实现成品秸秆料的出料,而输送过程中成品秸秆料中可能包含的石块等将沿出料输送带3的输送带下落,掉落至集料壳体105的矩形集料槽内;

58.除膜应用时,驱动件d1020驱动除膜吸附机构6转动,除膜吸附机构6转动时,其内腔与采用绝缘毛皮的摩擦件602相摩擦,使得除膜吸附机构6自身产生静电,故在静电的吸附下,后侧滤板403上秸秆中所包含的膜将吸附至除膜吸附机构6上,在除膜吸附机构6的输送下,膜进入除膜分离腔1024内,风机1013启动时所产生的抽力将经风口1022及上除膜腔1021抽取吸附在除膜吸附机构6上的膜,将膜从送膜管道1014输送出,本发明通过除膜吸附机构6的静电吸附,保证在对秸秆中包含的膜进行除膜操作时,不会将秸秆一同被输送,且本发明除膜辅助件601长度为除膜吸附机构6长度的二分之一,故保证摩擦产生的静电不会过量。

59.本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选

择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1