一种含有唑草胺的复配除草剂及其制备方法与流程

1.本发明涉及除草剂制备技术领域,具体为一种含有唑草胺的复配除草剂及其制备方法。

背景技术:

2.唑草胺为细胞生长抑制剂,苗前苗后除草剂,对稗草特效,对莎草科杂草、阔叶杂草有较好的防效,对移栽水稻安全无害,持效期40天左右,对芽前到三叶期杂草均有效,除草剂又称杀草剂,能杀死杂草或有害植物,而不影响农作物正常生长的化学药剂,可用于防治农田杂草或杀灭非农耕地的杂草或灌木,按其作用特点可分为选择性除草剂和灭生性除草剂,选择性除草剂指在使用一定剂量和浓度的范围内,可有选择性地杀死某些种类的植物,而对其他种类植物无害。

3.现有的含有唑草胺的复配除草剂,在制备加工过程中,其加工处理结构单一,使得复配除草剂质量下降;因此,不满足现有的需求,对此我们提出了一种含有唑草胺的复配除草剂及其制备方法。

技术实现要素:

4.本发明的目的在于提供一种含有唑草胺的复配除草剂及其制备方法,以解决上述背景技术中提出的现有的含有唑草胺的复配除草剂,在制备加工过程中,其加工处理结构单一,使得复配除草剂质量下降的问题。

5.为实现上述目的,本发明提供如下技术方案:一种含有唑草胺的复配除草剂,包括以下重量百分比组分:

6.苄嘧磺隆20

‑

30%;

7.唑草胺10

‑

15%;

8.吡嘧磺隆20

‑

30%;

9.苯酚18

‑

22%;

10.可溶粉21

‑

30%;

11.异丙隆12

‑

16%。

12.优选的,所述一种含有唑草胺的复配除草剂的制备方法,包括如下步骤:

13.步骤1:预先利用多个纯料制备罐后端的连接端连接导料设备,将单一配料导入纯料制备罐中,根据每种材料的存储特性不同,通过处理电机驱动预制搅拌杆进行预制搅拌;

14.步骤2:再经过不断预制搅拌时,由分体检测结构内部的液位感应器与药性含量感应器进行实时监测,根据复配除草剂的配料剂量不同,通过分体导料管与导料结构将药液导入混合处理罐中;

15.步骤3:通过无线信息交互器进行远程控制,使得搅拌电机驱动第二转轴带动细密旋转杆,再通过混合电机驱动第一转轴带动声波处理器对药液进行混合过滤;

16.步骤4:处理完毕后,由导向管通过喷水器与循环管向沉淀蒸压处理罐呈喷洒式进

行灌入,随着药液不断的灌入,利用沉淀控制电机驱动沉淀分离过滤处理结构进行快速旋转对药液进行多次过滤,通过分控式加热器的不断升温,进行沉淀与分离过滤;

17.步骤5:最后通过控制阀门进入成料分隔存储罐进行分别存储,避免药液浓度发生分层情况;

18.其中,成型设备包括混合处理罐,所述混合处理罐的外侧设置有纯料制备罐,所述纯料制备罐的一侧设置有沉淀蒸压处理罐,所述沉淀蒸压处理罐的外侧设置有成料分隔存储罐,所述混合处理罐的上方设置有加厚气密盖,所述沉淀蒸压处理罐的上方设置有压力检测端,所述加厚气密盖的下方设置有导向管。

19.优选的,所述混合处理罐的外壁设置有隔温涂层,且隔温涂层与混合处理罐一体成型设置,所述混合处理罐的上端设置有导料结构,所述混合处理罐的底部设置有混合电机,所述导料结构的内部设置有自控总闸阀处理器,所述自控总闸阀处理器的一端设置有分体闸阀,且分体闸阀与自控总闸阀处理器的一端焊接连接。

20.优选的,所述混合电机的一端设置有第一转轴,所述第一转轴的一端设置有声波处理器,所述声波处理器的一侧设置有细密旋转杆,所述细密旋转杆的一端设置有联动器,且联动器与细密旋转杆的一端焊接连接,所述细密旋转杆的外侧设置有第二转轴,所述第二转轴的一端设置有搅拌电机,所述搅拌电机的一侧设置有无线信息交互器。

21.优选的,所述导向管的一端设置有输送泵,所述输送泵的一端设置有控制端,且控制端与输送泵的一端焊接连接,所述控制端的一端设置有循环管,所述循环管的一端设置有喷水器,且喷水器与循环管的一端焊接连接。

22.优选的,所述纯料制备罐的下方设置有减震防护底座,且减震防护底座与纯料制备罐的下方焊接连接,所述纯料制备罐的上方设置有自控压力器,所述自控压力器的一端设置有感应灯,所述自控压力器的一侧设置有分体导料管,所述分体导料管的外侧设置有减震吸音层,且减震吸音层与分体导料管一体成型设置,所述纯料制备罐的底部设置有处理电机,所述处理电机的一端设置有预制搅拌杆,所述纯料制备罐的后端设置有连接端,所述纯料制备罐的外侧设置有分体检测结构。

23.优选的,所述分体检测结构的内侧设置有密封套,且密封套与分体检测结构一体成型设置,所述分体检测结构的内部设置有液位感应器,所述液位感应器的一端设置有药性含量感应器,且药性含量感应器与液位感应器的一端焊接连接。

24.优选的,所述压力检测端的一侧设置有气密处理器,所述气密处理器的一端设置有气压感应器,且气压感应器与气密处理器的一端焊接连接,所述气压感应器的一端设置有分控式加热器。

25.优选的,所述成料分隔存储罐的一端设置有控制阀门,且控制阀门与成料分隔存储罐的一端焊接连接。

26.优选的,所述沉淀蒸压处理罐的底部设置有沉淀控制电机,所述沉淀控制电机的一端设置有沉淀分离过滤处理结构,所述沉淀分离过滤处理结构的内侧设置有分隔筛网,所述沉淀分离过滤处理结构的内壁设置有分隔沉淀网,所述沉淀分离过滤处理结构的外侧设置有滤板,所述分隔沉淀网的一端设置有自控回流抽动器,所述沉淀蒸压处理罐的外壁设置有耐磨涂层。

27.与现有技术相比,本发明的有益效果是:

28.1、本发明通过设置的混合处理罐与纯料制备罐以及沉淀蒸压处理罐与成料分隔存储罐的相互配合,可以含有唑草胺的复配除草剂进行多道制备工序,提升除草剂的质量,预先利用多个纯料制备罐后端的连接端连接合适导料设备,将单一配料导入纯料制备罐中,根据每种材料的存储特性不同,通过处理电机驱动预制搅拌杆进行预制搅拌,再经过不断预制搅拌时,由分体检测结构内部的液位感应器与药性含量感应器进行实时监测,根据复配除草剂的配料剂量不同,通过分体导料管与导料结构将药液导入混合处理罐中,采用多重分罐进行制备,逐步降低药液中的杂质,增加药液纯性,提升药液质量。

29.2、通过无线信息交互器进行远程控制,使得搅拌电机驱动第二转轴带动细密旋转杆,再通过混合电机驱动第一转轴带动声波处理器对药液进行混合过滤,提升加工智能化,进行药液变化进行实时处理,由导向管通过喷水器与循环管向沉淀蒸压处理罐呈喷洒式进行灌入,保障药液均匀喷洒出,便于后续进行蒸压过滤,随着药液不断的灌入,利用沉淀控制电机驱动沉淀分离过滤处理结构进行快速旋转对药液进行多次过滤,通过分控式加热器的不断升温,进行沉淀与分离过滤,提升加工效率。

30.3、最后通过控制阀门进入成料分隔存储罐进行分别存储,避免药液浓度发生分层情况,提升防护性,设置的沉淀分离过滤处理结构与分隔筛网以及自控回流抽动器,对内部药液进行引导,进行不断的重复过滤与蒸压,进一步提升药液纯性。

附图说明

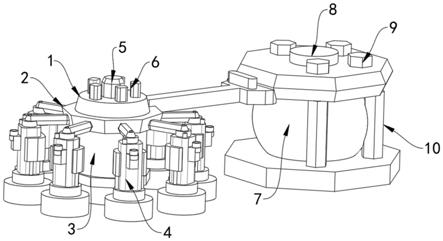

31.图1为本发明的整体结构示意图;

32.图2为本发明的剖视结构示意图;

33.图3为本发明的俯视结构示意图;

34.图4为本发明的纯料制备罐局部示意图;

35.图5为本发明的一种含有唑草胺的复配除草剂及其制备方法整体流程示意图;

36.图中:1、加厚气密盖;2、导料结构;3、混合处理罐;4、纯料制备罐;5、无线信息交互器;6、搅拌电机;7、沉淀蒸压处理罐;8、气密处理器;9、压力检测端;10、成料分隔存储罐;11、分体检测结构;12、连接端;13、分体导料管;14、感应灯;15、自控压力器;16、减震防护底座;17、隔温涂层;18、减震吸音层;19、导向管;20、控制端;21、耐磨涂层;22、自控总闸阀处理器;23、分体闸阀;24、混合电机;25、声波处理器;26、第一转轴;27、第二转轴;28、联动器;29、细密旋转杆;30、输送泵;31、喷水器;32、循环管;33、滤板;34、沉淀控制电机;35、分隔沉淀网;36、控制阀门;37、分隔筛网;38、气压感应器;39、液位感应器;40、处理电机;41、预制搅拌杆;42、密封套;43、药性含量感应器;44、分控式加热器;45、自控回流抽动器;46、沉淀分离过滤处理结构。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

38.请参阅图1

‑

5,本发明提供的一种实施例:一种含有唑草胺的复配除草剂,包括以下重量百分比组分:

39.苄嘧磺隆20

‑

30%;

40.唑草胺10

‑

15%;

41.吡嘧磺隆20

‑

30%;

42.苯酚18

‑

22%;

43.可溶粉21

‑

30%;

44.异丙隆12

‑

16%。

45.进一步,一种含有唑草胺的复配除草剂的制备方法,包括如下步骤:

46.步骤1:预先利用多个纯料制备罐后端的连接端连接导料设备,将单一配料导入纯料制备罐中,根据每种材料的存储特性不同,通过处理电机驱动预制搅拌杆进行预制搅拌;

47.步骤2:再经过不断预制搅拌时,由分体检测结构内部的液位感应器与药性含量感应器进行实时监测,根据复配除草剂的配料剂量不同,通过分体导料管与导料结构将药液导入混合处理罐中;

48.步骤3:通过无线信息交互器进行远程控制,使得搅拌电机驱动第二转轴带动细密旋转杆,再通过混合电机驱动第一转轴带动声波处理器对药液进行混合过滤;

49.步骤4:处理完毕后,由导向管通过喷水器与循环管向沉淀蒸压处理罐呈喷洒式进行灌入,随着药液不断的灌入,利用沉淀控制电机驱动沉淀分离过滤处理结构进行快速旋转对药液进行多次过滤,通过分控式加热器的不断升温,进行沉淀与分离过滤;

50.步骤5:最后通过控制阀门进入成料分隔存储罐进行分别存储,避免药液浓度发生分层情况;

51.其中,成型设备包括混合处理罐3,所述混合处理罐3的外侧设置有纯料制备罐4,所述纯料制备罐4的一侧设置有沉淀蒸压处理罐7,所述沉淀蒸压处理罐7的外侧设置有成料分隔存储罐10,所述混合处理罐3的上方设置有加厚气密盖1,所述沉淀蒸压处理罐7的上方设置有压力检测端9,所述加厚气密盖1的下方设置有导向管19。

52.进一步,混合处理罐3的外壁设置有隔温涂层17,且隔温涂层17与混合处理罐3一体成型设置,所述混合处理罐3的上端设置有导料结构2,所述混合处理罐3的底部设置有混合电机24,所述导料结构2的内部设置有自控总闸阀处理器22,所述自控总闸阀处理器22的一端设置有分体闸阀23,且分体闸阀23与自控总闸阀处理器22的一端焊接连接。

53.进一步,混合电机24的一端设置有第一转轴26,所述第一转轴26的一端设置有声波处理器25,所述声波处理器25的一侧设置有细密旋转杆29,所述细密旋转杆29的一端设置有联动器28,且联动器28与细密旋转杆29的一端焊接连接,所述细密旋转杆29的外侧设置有第二转轴27,所述第二转轴27的一端设置有搅拌电机6,所述搅拌电机6的一侧设置有无线信息交互器5。

54.进一步,导向管19的一端设置有输送泵30,所述输送泵30的一端设置有控制端20,且控制端20与输送泵30的一端焊接连接,所述控制端20的一端设置有循环管32,所述循环管32的一端设置有喷水器31,且喷水器31与循环管32的一端焊接连接。

55.进一步,纯料制备罐4的下方设置有减震防护底座16,且减震防护底座16与纯料制备罐4的下方焊接连接,所述纯料制备罐4的上方设置有自控压力器15,所述自控压力器15的一端设置有感应灯14,所述自控压力器15的一侧设置有分体导料管13,所述分体导料管13的外侧设置有减震吸音层18,且减震吸音层18与分体导料管13一体成型设置,所述纯料制备罐4的底部设置有处理电机40,所述处理电机40的一端设置有预制搅拌杆41,所述纯料

制备罐4的后端设置有连接端12,所述纯料制备罐4的外侧设置有分体检测结构11。

56.进一步,分体检测结构11的内侧设置有密封套42,且密封套42与分体检测结构11一体成型设置,所述分体检测结构11的内部设置有液位感应器39,所述液位感应器39的一端设置有药性含量感应器43,且药性含量感应器43与液位感应器39的一端焊接连接。

57.进一步,压力检测端9的一侧设置有气密处理器8,所述气密处理器8的一端设置有气压感应器38,且气压感应器38与气密处理器8的一端焊接连接,所述气压感应器38的一端设置有分控式加热器44。

58.进一步,成料分隔存储罐10的一端设置有控制阀门36,且控制阀门36与成料分隔存储罐10的一端焊接连接。

59.进一步,沉淀蒸压处理罐7的底部设置有沉淀控制电机34,所述沉淀控制电机34的一端设置有沉淀分离过滤处理结构46,所述沉淀分离过滤处理结构46的内侧设置有分隔筛网37,所述沉淀分离过滤处理结构46的内壁设置有分隔沉淀网35,所述沉淀分离过滤处理结构46的外侧设置有滤板33,所述分隔沉淀网35的一端设置有自控回流抽动器45,所述沉淀蒸压处理罐7的外壁设置有耐磨涂层21。

60.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1