一种基于液压系统的挂载式残膜打捆压实装置

1.本发明涉及农业设备技术领域,更具体地说是涉及一种基于液压系统的挂载式残膜打捆压实装置。

背景技术:

2.地膜覆盖栽培技术因具有增温保墒、抑制杂草、减轻病害等作用而广泛运用于多种作物的种植过程中。该技术自20世纪70年代引入中国以来,在农业生产活动中得到广泛应用,加快了农业生产活动的发展。但随着地膜覆盖面积的不断增大,残留在田间的地膜严重影响了土壤结构,致使土壤表面与耕作层之间形成残膜隔离层,导致土壤硬化以及农作物坏死。

3.对此,我国研制出了许多高效的残膜回收机具,较为典型的有杆齿式、链齿式、伸缩杆齿式及搂耙式等机型。这类机具通常起膜机构、拾膜机构、脱膜机构和卸模机构等部件组成。通过研究发现,现有的残膜回收机绝大多数注重于残膜捡拾部分的研究,而往往忽视了残膜的后期处理问题。例如,现有机型回收的残膜堆集松散、占用空间大,这不仅给后续残膜的装卸、拉运和存放造成不便,而且松散的残膜易随风飘散,给环境造成污染。为解决上述问题,国内科研人员根据国外固定式捆草机的原理设计了圆捆式残膜打捆机,打捆系统零部件繁多,故障率较高。除此之外,也有部分研究人员设计出基于液压系统的方形打包机,此机型作为独立机构工作,不能装载在一般的残膜回收机上,不利于复合机具的研究与发展。

4.因此,如何提供一种由液压驱动、自动实现残膜的打捆以及压实效果且基于液压系统的挂载式残膜打捆压实装置是本领域亟需解决的技术问题之一。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种基于液压系统的挂载式残膜打捆压实装置,具体采取了如下技术方案:

6.一种基于液压系统的挂载式残膜打捆压实装置,包括:机架、供液机构、收卷机构、推动机构以及翻门机构;所述供液机构与所述机架固定连接;所述收卷机构包括输入转轴和卷膜轴,所述输入转轴和所述卷膜轴均通过轴承设置于所述机架上,且所述输入转轴和所述卷膜轴的轴线平行;所述输入转轴和所述卷膜轴均设有链轮,且两者的链轮相对应设置;所述输入转轴和所述卷膜轴通过链轮、链条传动连接;所述推动机构包括第一伸缩液压缸和推膜装置,所述第一伸缩液压缸与所述供液机构液压连接,且所述第一伸缩液压缸的一端与所述机架固定连接,另一端与所述推膜装置固定连接;所述第一伸缩液压缸推动所述推膜装置在卷膜轴上往复运动;所述翻门机构与所述机架铰接,且与所述供液机构液压连接。

7.优选地,所述收卷机构还包括进膜斗和集膜筒;所述进膜斗设置于所述机架的顶端,且与所述卷膜轴相对应设置;所述集膜筒套设于所述卷膜轴的外部,且与所述机架固定

连接。

8.优选地,所述翻门机构包括第二伸缩液压缸、连架杆、连杆以及卸膜门;所述第二伸缩液压缸的第一端与所述机架铰接;所述连架杆的第一端与所述机架铰接;所述连架杆的第二端与所述第二伸缩液压缸的第二端铰接;所述连杆的第一端与所述连架杆的第二端、所述第二伸缩液压缸的第二端铰接;所述卸膜门设有凸耳,所述凸耳与所述连杆的第二端铰接;所述卸膜门上临近所述凸耳的一端与所述机架远离所述推动机构的一端铰接。

9.优选地,所述液压油箱和所述液压泵连通,之后所述液压泵与所述第二三位四通电磁阀连通,然后所述第二三位四通电磁阀与所述第二伸缩液压缸的进液端连通,最后所述第二伸缩液压缸的回液端再与所述第二三位四通电磁阀连通之后回到所述液压油箱。可以通改变所述第二三位四通电磁阀的工作状态,来改变所述第二伸缩液压缸内液压油的流向,从而实现所述第二伸缩液压缸的伸缩。

10.优选地,所述卷膜轴包括:液压膨胀收缩棒、固定矩形花键齿以及移动矩形花键齿,所述液压膨胀收缩棒的一端与所述卷膜轴的链轮端通过液压旋转接头连接,其另一端朝向所述卸膜门;所述固定矩形花键齿套设于所述液压膨胀收缩棒的外部,且所述卷膜轴留有矩形贯穿孔;所述移动矩形花键齿底端位于所述矩形贯穿孔的内部,其顶端从所述矩形贯穿孔中伸出并与所述卷膜轴活动连接。

11.所述移动矩形花键齿的底端设有半圆弧轴瓦,所述半圆弧轴瓦位于矩形贯穿孔内部,且所述半圆弧轴瓦两端的跨距大于所述矩形贯穿孔的宽度。

12.优选地,所述液压油箱和所述液压泵连通,之后液压泵与所述三位二通电磁阀连通,然后所述三位二通电磁阀与所述液压膨胀收缩棒的进液端连通,最后所述液压膨胀收缩棒的回液端再与所述三位二通电磁阀连通之后回到液压油箱。可以通改变所述三位二通电磁阀的工作状态,来改变所述液压膨胀收缩棒内液压油的流向,从而实现所述液压膨胀收缩棒的膨胀或收缩。

13.优选地,所述推膜装置包括:支撑环和推膜盘;所述支撑环的第一端与所述第一伸缩液压缸的第二端固定连接,所述支撑环的第二端与所述推膜盘卡接;所述推膜盘的中央设有与所述固定矩形花键齿和所述移动矩形花键齿相匹配的通孔,所述第一伸缩液压缸推动所述支撑环和所述推膜盘在所述卷膜轴上往复运动。

14.优选地,所述液压油箱和液压泵连通,之后所述液压泵与所述第一三位四通电磁阀连通,然后所述第一三位四通电磁阀与所述第一伸缩液压缸的进液端连通,最后所述第一伸缩液压缸的回液端再与所述第一三位四通电磁阀连通之后回到所述液压油箱。可以通改变所述第一三位四通电磁阀的工作状态,来改变所述第一伸缩液压缸内液压油的流向,从而实现所述第一伸缩液压缸伸缩。

15.本发明还公开了一种与挂载式残膜打捆压实装置相适配的液压系统,包括供液机构、收卷机构、推动机构以及翻门机构;所述供液机构分别与所述收卷机构、所述推动机构以及所述翻门机构泵接;所述供液机构与所述收卷机构连接的管路上设有三位二通电磁阀;所述供液机构与所述推动机构连接的管路上设有第一三位四通电磁阀;所述供液机构与所述翻门机构连接的管路上设有第二三位四通电磁阀。

16.所述液压系统分别与所述第一三位四通电磁阀、所述第二三位四通电磁阀以及所述三位二通电磁阀通过电路连接。

17.本发明相对于现有技术取得了以下技术效果:

18.1、通过对所述液压膨胀收缩棒输入、排出液压油,实现所述液压膨胀收缩棒的膨胀、收缩,从而推动所述移动矩形花键齿从所述卷膜轴的矩形贯穿孔中伸出、嵌入。

19.2、通过所述第二伸缩液压缸的伸缩,驱动所述连架杆绕机架与连架杆的铰接点转动,从而使所述连杆相对于连架杆与连杆的铰接点转动,最终驱动卸膜门翻折运动。

20.3、集膜筒套设于所述卷膜轴的外部,且与所述机架固定连接,所述集膜筒起到残膜卷收集容纳的作用。

21.4、推膜盘设有卷膜片,当卷膜轴打捆的残膜卷达到一定的直径之后,推膜盘参与卷膜工作,进一步加强了残膜卷的紧实效果。

22.5、液压系统在电路系统的控制下,通过简单的按钮操作便可以有序的控制挂载式残膜打捆压实装置进行卷膜轴卷膜、卷膜轴移动矩形花键齿伸缩、推膜盘压膜、打开和关闭卸膜门以及推膜盘卸膜等过程。

附图说明

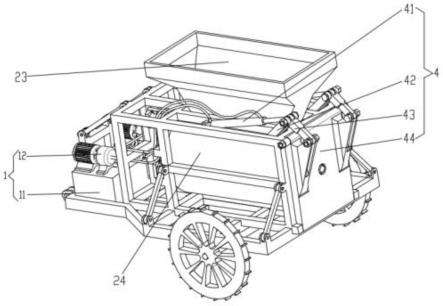

23.图1为本发明一种基于液压系统的挂载式残膜打捆压实装置的结构示意图;

24.图2为本发明一种基于液压系统的挂载式残膜打捆压实装置的剖视图;

25.图3为本发明一种基于液压系统的挂载式残膜打捆压实装置的卷膜轴结构示意图;

26.图4为本发明一种基于液压系统的挂载式残膜打捆压实装置的推膜装置结构示意图;

27.图5为本发明一种基于液压系统的挂载式残膜打捆压实装置的液压系统示意图;

28.图中:

29.1-供液机构;11-液压油箱;12-液压泵;

30.2-收卷机构;21-输入转轴;22-卷膜轴;221-液压膨胀收缩棒;222-固定矩形花键齿;2221-矩形贯穿孔;223-移动矩形花键齿;23-进膜斗;24-集膜筒;

31.3-推动机构;31-第一伸缩液压缸;32-推膜装置;321-支撑环;322-推膜盘;

32.4-翻门机构;41-第二伸缩液压缸;42-连架杆;43-连杆;44-卸膜门。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例

35.参照图1-5所示一种基于液压系统的挂载式残膜打捆压实装置,包括:机架、供液机构1、收卷机构2、推动机构3以及翻门机构4,供液机构1固定设置在机架上,翻门机构4铰接于机架上远离供液机构1的一端。

36.其中,收卷机构2包括输入转轴21、卷膜轴22、进膜斗23以及集膜筒24,输入转轴21和卷膜轴22分别通过轴承设置于机架上,且输入转轴21和卷膜轴22的轴线平行。输入转轴

21和卷膜轴22均设有链轮,且两者的链轮相对应设置,输入转轴21和卷膜轴22通过链轮、链条传动连接。输入转轴21上远离链轮的一端安装有万向节,通过万向节连接拖拉机后输入轴,可将拖拉机后输入轴的扭矩经输入转轴21后,通过链条传递至卷膜轴22,驱动卷膜轴22转动。

37.进膜斗23设置于机架的顶端,且与卷膜轴22相对应设置,残膜从进膜斗23进入集膜筒24之后会自动缠绕在旋转的卷膜轴22上。集膜筒24套设于卷膜轴22的外部,且与机架固定连接,集膜筒24起到残膜卷收集容纳的作用。

38.膜轴22包括:液压膨胀收缩棒221、固定矩形花键齿222以及移动矩形花键齿223,液压膨胀收缩棒221的一端与卷膜轴22的链轮端通过液压旋转接头连接,其另一端朝向翻门机构4。固定矩形花键齿222套设于液压膨胀收缩棒221的外部,且卷膜轴22留有矩形贯穿孔2221。移动矩形花键齿223底端位于矩形贯穿孔2221的内部,且其顶端从矩形贯穿孔2221中伸出并与固定矩形花键齿222活动连接。移动矩形花键齿223的底端设有半圆弧轴瓦,半圆弧轴瓦位于所述矩形贯穿孔2221内部,且半圆弧轴瓦两端的跨距大于矩形贯穿孔2221的宽度。通过对液压膨胀收缩棒221输入、排出液压油,实现液压膨胀收缩棒221的膨胀、收缩,从而推动所述移动矩形花键齿223从所述卷膜轴22的矩形贯穿孔2221中伸出、嵌入。

39.推动机构3包括第一伸缩液压缸31和推膜装置32,第一伸缩液压缸31与供液机构1液压连接,且第一伸缩液压缸31的一端与机架固定连接,其第二端与推膜装置32固定连接,第一伸缩液压缸31推动推膜装置32在卷膜轴22上往复运动,可先将卷膜轴22上的残膜卷进行一定程度的压实,以达到减小整个残膜卷体积的目的,然后再将残膜卷沿卷膜轴22推动直至卸下。

40.推膜装置32包括支撑环321和推膜盘322,支撑环321的第一端与第一伸缩液压缸31的第二端固定连接,支撑环321的第二端与推膜盘321卡接,推膜盘322中央设有与固定矩形花键齿222和移动矩形花键齿223相匹配的通孔,第一伸缩液压缸31推动支撑环321和推膜盘322在卷膜轴22上往复运动。

41.其中,支撑环321的一侧螺栓连接有多个固定杆,每个固定杆远离支撑环321的一端均固定连接有球头支撑体;推膜盘322内设有圆环槽,支撑环321的球头支撑体卡接于推膜盘322的圆环槽中,可同时实现推膜盘322的纵向以及圆周运动。

42.翻门机构4包括第二伸缩液压缸41、连架杆42、连杆43以及卸膜门44,其中,第二伸缩液压缸41的第一端与机架铰接,连架杆42的第一端与机架铰接,连架杆42的第二端与第二伸缩液压缸41的第二端铰接,连杆43的第一端与连架杆42的第二端、第二伸缩液压缸41的第二端铰接,卸膜门44设有凸耳,凸耳与连杆43的第二端铰接;卸膜门44上临近凸耳的一端与机架远离推动机构3的一端铰接。通过所述第二伸缩液压缸的伸缩,驱动所述连架杆绕机架与连架杆的铰接点转动,从而使所述连杆相对于连架杆与连杆的铰接点转动,最终驱动卸膜门翻折运动。

43.供液机构1包括液压油箱11和液压泵12;液压油箱11和液压泵12连通;液压油箱11分别与第一伸缩液压缸31的进液端、第二伸缩液压缸41的进液端以及液压膨胀收缩棒221的进液端连通;液压泵12分别与第一伸缩液压缸31的进液端、第二伸缩液压缸41的进液端以及液压膨胀收缩棒221的进液端连通。通过供液机构1对第一伸缩液压缸31、第二伸缩液压缸41输入、吸取液压油,实现第一伸缩液压缸31、第二伸缩液压缸41的伸缩;通过供液机

构1对液压膨胀收缩棒221输入、排出液压油,实现液压膨胀收缩棒221的膨胀、收缩。

44.本实施例中,液压油箱和液压泵连通,之后液压泵与第二三位四通电磁阀连通,然后第二三位四通电磁阀与第二伸缩液压缸的进液端连通,最后第二伸缩液压缸的回液端再与第二三位四通电磁阀连通之后回到液压油箱。可以通改变第二三位四通电磁阀的工作状态,来改变第二伸缩液压缸内液压油的流向,从而实现第二伸缩液压缸的伸缩。

45.液压油箱和液压泵连通,之后液压泵与三位二通电磁阀连通,然后三位二通电磁阀与液压膨胀收缩棒的进液端连通,最后液压膨胀收缩棒的回液端再与三位二通电磁阀连通之后回到液压油箱。可以通改变三位二通电磁阀的工作状态,来改变液压膨胀收缩棒内液压油的流向,从而实现液压膨胀收缩棒的膨胀或收缩。

46.液压油箱和液压泵连通,之后液压泵与第一三位四通电磁阀连通,然后第一三位四通电磁阀与第一伸缩液压缸的进液端连通,最后第一伸缩液压缸的回液端再与第一三位四通电磁阀连通之后回到液压油箱。可以通改变第一三位四通电磁阀的工作状态,来改变第一伸缩液压缸内液压油的流向,从而实现第一伸缩液压缸伸缩。

47.本发明还提供了一种基于挂载式残膜打捆压实装置的液压系统,包括供液机构1、收卷机构2、推动机构3以及翻门机构4。供液机构1分别与收卷机构2、推动机构3以及翻门机构4泵接;供液机构1与收卷机构2连接的管路上设有三位二通电磁阀;供液机构1与推动机构3连接的管路上设有第一三位四通电磁阀;供液机构1与翻门机构4连接的管路上设有第二三位四通电磁阀。

48.液压系统分别与第一三位四通电磁阀、第二三位四通电磁阀以及三位二通电磁阀通过电路连接。

49.具体地:

50.闭合按钮sb1,断开按钮sb2,在推动机构3的液压回路中,液压泵以及安全阀开始工作,第一三位四通电磁阀的线圈1ya得电压处于左位,第一伸缩液压缸31通过调速阀和单向阀快速回液缩短,驱动推膜装置32快速回到收缩状态,即为初始工作状态;与此同时,在翻门机构4的液压回路中,液压泵以及安全阀开始工作,第二三位四通电磁阀的线圈3ya得电压处于左位,第二伸缩液压缸41通过调速阀和单向阀缓慢进液,卸膜门闭合。

51.在收卷机构2的液压回路中,当按钮sb1闭合后,于时间继电器kt1的延时作用,控制液压膨胀收缩棒221的三位二通电磁阀线圈6ya落后于第一三位四通电磁阀的线圈1ya和第二三位四通电磁阀的线圈3ya得电,液压膨胀收缩棒221进液膨胀。当推膜装置在第一伸缩液压缸31的驱动下回到初始工作位置之后,移动矩形花键齿223才在液压膨胀收缩棒221的作用下从卷膜轴矩形贯穿孔2221中伸出,避免了推膜装置32的往复运动与移动矩形花键齿223的伸缩运动相互干涉。完成上述前期准备工作之后,输入转轴21通过链传动驱动卷膜轴22开始转动卷膜,当残膜卷达到一定的直径之后,推膜盘322的推膜端设有卷膜片,推膜盘322便可以参与到卷膜工作中,进一步加强了残膜卷的紧实效果。推膜盘322不仅与卷膜轴22形成滑键配合,而且与支撑环321之间为卡接连接,支撑环321又与第一伸缩液压缸31运动端固定连接,以上设计可以同时实现推膜盘322的转动与移动,为下一步的压膜、卸膜工作奠定基础。

52.当残膜卷直径以及紧实程度达到工作要求时,卷膜轴22停止转动,此时断开按钮sb1,闭合按钮sb2,在推动机构3的液压回路中,液压泵以及安全阀开始工作,第一三位四通

电磁阀的线圈2ya得电处于右位,第一伸缩液压缸31通过调速阀缓慢进液伸长,驱动推膜盘322缓慢压膜,为使两个第一伸缩液压缸31缸体内部压力一致,两个第一伸缩液压缸31缸体之间安装了液压平衡油管;与此同时,当第一伸缩液压缸31开始进液时,液压膨胀收缩棒221的三位二通电磁阀线圈5ya得电,三位二通电磁阀处于上位的回液状态。为顺利将裹紧的残膜卷从卷膜轴22上压实并卸下,卷膜轴22的移动矩形花键齿223与推膜盘322临近端设有过渡斜面,当推膜盘322在第一伸缩液压缸31的驱动下开始压膜时,移动矩形花键齿223随着推膜盘322的移动而逐渐嵌入卷膜主轴的矩形贯穿孔2221内,液压膨胀收缩棒221内部液压油通过三位二通电磁阀被挤回供液机构1内,残膜卷与卷膜轴22接触压力减小,方便推膜盘322将卷膜轴22上的残膜卷进行一定程度的压实,以达到减小整个残膜卷体积的目的;从图5还可以看出,有一液压表p和液压继电器kp设置在推动机构3的液压回路的进液管上,第二三位四通电磁阀的电磁阀线圈4ya和液压继电器kp串联在一起。当第一三位四通电磁阀的线圈2ya和电磁继电器km得电,也即是推动机构3的液压回路开始进行压膜工作且收卷机构2的液压回路中液压膨胀收缩棒221内部液压油被挤回供液机构1时,电磁继电器km的常开按钮km1闭合,而液压继电器kp处于待闭合状态。当推动机构3的液压回路上进液管中的压力p达到设计要求,也即是残膜卷在推膜装置32的作用下被压实的压力p到达设计要求时,液压继电器kp闭合,第二三位四通电磁阀的线圈4ya得电处于右位,第二伸缩液压缸41通过调速阀快速回液缩短,卸膜门打开,完成卸膜工作。

53.之后,液压系统在电路系统的控制下,通过简单的按钮操作便可以有序的控制挂载式残膜打捆压实装置进行卷膜轴卷膜、卷膜轴移动矩形花键齿伸缩、推膜盘压膜、打开和关闭卸膜门以及推膜盘卸膜等工作。

54.工作原理:

55.首先,将拖拉机后输入轴的扭矩传递到输入转轴21,通过链轮、链条传动将输入转轴21的扭矩传递至卷膜轴22,驱动膜轴22转动。

56.接下来,残膜从进膜斗23进入集膜筒24之后会自动缠绕在旋转的卷膜轴22上,当残膜卷达到一定直径后,供液机构1驱动第一伸缩液压缸31伸长,第一伸缩液压缸31推动推膜装置32在卷膜轴22上移动,将残膜卷进行一定程度的压实,以达到减小整个残膜卷体积的目的。

57.然后,供液机构1驱动第二伸缩液压缸41伸缩,驱动所述连架杆42绕机架与连架杆42的铰接点转动,从而使所述连杆43相对于连架杆42与连杆43的铰接点转动,最终驱动卸膜门44翻折运动。

58.最后,供液机构1驱动第一伸缩液压缸31继续伸长,推动推膜装置32,将残膜卷沿卷膜轴22推动直至卸下。

59.以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1