黄粉虫蛋白在提高冷冻产品的抗融性和/或减少冷冻产品中稳定剂的用量中的应用的制作方法

1.本发明涉及冷冻产品技术领域,具体涉及黄粉虫蛋白在提高冷冻产品的抗融性和/或减少冷冻产品中稳定剂的用量中的应用。

背景技术:

2.随着经济的进步,冷冻产品逐渐进入广大消费者家庭,冷冻产品为产品原料经冷冻而得,在运输和贮藏过程中,冷冻产品往往经历反复冻结、融化的过程。因此,抗融性是冷冻产品质量的重要体现之一。无论对消费者、销售商还是对生产厂家来说都尤为重要,其普遍希望冷冻产品能有更强的抗融性,从而尽可能的延长其固态时间。为了保证产品的抗融性,一般需要添加大量的添加剂,现有技术中产品的添加剂多为稳定剂或增稠剂,例如,黄原胶、卡拉胶、瓜尔胶、羟甲基纤维素钠、结冷胶、魔芋胶、刺槐豆胶等。

3.然而,在人们越来越注重健康的今天,添加剂在消费者眼中已经成为一种不健康的代名词,而如果能够减少添加剂的使用,无疑能够提高消费者对产品的接受程度。

4.昆虫作为地球上最大的生物区系,具有以下特征:高食物转化率和高繁殖力。据报道,昆虫产生的温室气体和氮少于牛和羊。因此,昆虫蛋白可以被视为动植物的蛋白质替代资源,对环境的影响较小,并且可以随着人口的增长和消费者的增加而被用作可持续的饲料资源。同时,昆虫蛋白因其很高的营养价值,被视为高潜营养食品,然而,黄粉虫蛋白在提高冷冻产品的抗融性或者减少稳定剂的用量等方面的用途还未见报道。

技术实现要素:

5.因此,本发明的目的在于提供黄粉虫蛋白的新用途,即黄粉虫蛋白在提高冷冻产品的抗融性和/或减少冷冻产品中稳定剂的用量中的应用,进而提供一种冷冻产品及其制备方法,从而克服现有技术中的冷冻产品需要加入较多量的添加剂才能保证冷冻产品的抗融性的缺陷。

6.本发明提供了一种黄粉虫蛋白在提高产品的抗融性和/或减少产品中稳定剂的用量中的应用。

7.冷冻产品指的是经冷冻、速冻、凝冻或者液氮处理等低温方法处理的产品,这些产品在储藏或者运输时通常需要冷藏或者冷冻处理。例如但不局限于冷冻饮品、速冻水饺、速冻面条、速冻汤圆或者冷冻调味酱等。

8.在某些具体地实施方式中,冷冻饮品可以是冰淇淋,雪糕,雪泥或者棒冰。

9.进一步地,所述应用包括如下至少一种情况:

10.(1)延长融化时间或者降低融化速率;

11.(2)在维持冷冻产品抗融性的同时降低冷冻产品中稳定剂的用量;

12.(3)在提高冷冻产品抗融性的同时降低冷冻产品中稳定剂的用量。

13.进一步地,所述黄粉虫蛋白包括黄粉虫水解蛋白和/或黄粉虫分离蛋白。

10wt%、甜味料13-18%、稳定剂0.1-0.3wt%、10-30wt%的果汁、1-5wt%的乳基料、余量为水。

28.本发明还提供了一种冷冻产品的制备方法,将黄粉虫蛋白与冷冻产品的其他原料混合均匀,得到混合液,再进行后续加工处理。

29.所述后续加工处理包括,将混合液进行杀菌、老化、凝冻处理;优选地,在杀菌与老化步骤之间还包括均质处理。

30.进一步地,所述冷冻产品为冰淇淋或者雪糕时,所述冰淇淋或者雪糕的制备方法包括,将黄粉虫蛋白与冰淇淋的其他原料混合均匀,得到混合液,将混合液进行杀菌、均质、老化、凝冻处理。

31.进一步地,所述冷冻产品为棒冰或者雪泥时,所述棒冰或者雪泥的制备方法包括,将黄粉虫蛋白与冰淇淋的其他原料混合均匀,得到混合液,将混合液进行杀菌、老化、凝冻处理。

32.当冷冻饮品中含有乳基料时,在杀菌和老化之间还包括均质步骤。

33.优选地,所述均质温度为65-75℃,均质总压力为130-150bar,其中,一级压力为104-120bar,二级压力为24-30bar。

34.进一步地,所述杀菌为巴氏杀菌,杀菌条件为温度85-89℃,时间30-60s;

35.和/或,所述老化温度为0-6℃,老化时间为2-48h;

36.和/或,所述凝冻出口温度为-3~-5℃。

37.进一步地,所述黄粉虫蛋白包括黄粉虫水解蛋白和/或黄粉虫分离蛋白,其中,所述黄粉虫水解蛋白的制备方法包括如下步骤:

38.(1)取黄粉虫分离蛋白分散于水中,加热,冷却,调节ph至7.5-8.5,得到蛋白溶解液;

39.(2)将蛋白溶解液与碱性蛋白酶混合,加热,离心,取上清液,干燥,即得。

40.进一步地,在步骤(1)中,加热温度为80-90℃,加热时间为15-25min,冷却至55-65℃;

41.在步骤(2)中,加热温度为55-65℃,加热时间为2.5-3.5h。

42.本发明技术方案,具有如下优点:

43.1.本发明提供的黄粉虫蛋白在提高冷冻产品的抗融性和/或减少冷冻产品中稳定剂的用量中的应用,意外发现黄粉虫蛋白能够提高冷冻产品的抗融性,提高产品的稳定性,延长融化时间或者降低融化速率,使得冷冻产品在降低稳定剂的用量的同时可以维持或者提高冷冻产品的抗融性。

44.2.本发明提供的冷冻产品,通过限定黄粉虫蛋白为冷冻产品的总质量的2-12wt%,能够明显提高冷冻产品的抗融性,冷冻产品开始融化的时间以及融化完全的时间均明显延长,融化速率明显减慢,从而可以在保证冷冻产品抗融性的基础上,可以降低稳定剂的用量。

45.3.本发明提供的冷冻产品,通过控制黄粉虫蛋白为冷冻产品总质量的3-10wt%,更加显著提升冷冻产品的抗融性,在减少稳定剂用量的同时还能提高冷冻体系的抗融性。

46.4.本发明提供的冷冻产品,可以采用黄粉虫水解蛋白和/或黄粉虫分离蛋白,相较于黄粉虫分离蛋白,使用黄粉虫水解蛋白获得冷冻产品的抗融性更好。

47.5.本发明提供的冷冻产品,所述冷冻产品选自冰淇淋,雪糕,雪泥或者棒冰,研究发现将黄粉虫蛋白加入冰淇淋,雪糕,雪泥或者棒冰等冷冻饮品中,冷冻饮品的抗融性均能够得到明显提高。

48.6.本发明提供的冷冻产品,所述冷冻产品为冰淇淋,基于所述冰淇淋的总质量计,所述冰淇淋包括黄粉虫蛋白3-10wt%、乳基料15-50wt%、食用油脂4-7wt%和稳定剂0.3-0.5wt%,余量为水;在该冰淇淋体系中黄粉虫蛋白与其他成分相互作用,使得产品的结构更为稳定。

49.7.本发明提供的冷冻产品,所述冰淇淋还包括果汁、果酱、甜味料和食用香精中的至少一种,通过果汁、果酱、甜味料和食用香精中的至少一种来改善冰淇淋的口感,基于所述冰淇淋的总质量计,所述冰淇淋还包括1-40wt%所的果汁和/或果酱,5-10wt%的甜味料和0.05-0.12wt%的食用香精,该冰淇淋不仅具有高抗融性,而且具有良好的口感和风味。

50.8.本发明提供的冷冻产品,黄粉虫蛋白氨基酸组成更加贴近人体必需氨基酸,种类齐全,比例合理,相比于一般的植物性蛋白更易消化、吸收和利用,营养价值也更高。本发明为含黄粉虫蛋白的高蛋白产品,有助于身体健康。

51.9.本发明提供的冷冻产品的制备方法,方法简单,操作方便,适合工业化大生产。其中,黄粉虫水解蛋白在制备时,先将黄粉虫分离蛋白分散于水中,加热再冷却,调节ph值至7.5-8.5,有利于提高黄粉虫水解蛋白的提取率,进一步地,控制水解和酶解过程的加热温度和时间能够进一步提高黄粉虫水解蛋白的提取率,从而提高冷冻产品的抗融性。

附图说明

52.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

53.图1是本发明实施例1中实施例1和2以及对比例2和3制得的冷冻饮品的融化程度与时间的关系曲线。

具体实施方式

54.下面对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。其中,浓缩橙汁采用汇源100%浓缩橙汁1l装。黄粉虫幼虫分离蛋白粉购自韩国首尔edible-bug公司。

56.实施例1

57.本实施例提供了一种冰淇淋及其制备方法,以原料的总质量为1000g计,冰淇淋由如下原料组成:白砂糖:60g、麦芽糖浆:50g、脱脂奶粉:60g、生牛乳:300g、稀奶油:50g、椰子油:60g、复配稳定剂(含瓜尔胶1g,刺槐豆胶1.5g,单双甘油脂肪酸酯1g,海藻酸钠0.5g):

4g、黄粉虫幼虫分离蛋白粉:40g、浓缩橙汁:10g、食品用香精:1.0g、余量为水。

58.其制备方法包括如下步骤:

59.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

60.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述冰淇淋。

61.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;均质温度为70℃,均质总压力为140bar,其中,一级压力为110bar,二级压力为30bar;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

62.实施例2

63.本实施例提供了一种冰淇淋及其制备方法,以原料的总质量为1000g计,冰淇淋由如下原料组成:白砂糖:60g、麦芽糖浆:50g、脱脂奶粉:60g、生牛乳:300g、稀奶油:50g、椰子油:60g、复配稳定剂(含瓜尔胶1g,刺槐豆胶1.5g,单双甘油脂肪酸酯1g,海藻酸钠0.5g):4g、黄粉虫幼虫水解蛋白粉:40g、浓缩橙汁:10g、食品用香精:1.0g、余量为水。

64.其制备方法包括如下步骤:

65.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

66.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述冰淇淋。

67.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;均质温度为70℃,均质总压力为140bar,其中,一级压力为110bar,二级压力为30bar;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

68.其中,本实施例中采用的黄粉虫幼虫水解蛋白粉的制备方法,包括如下步骤:

69.(1)前处理:将黄粉虫分离蛋白粉(200g)分散在4l蒸馏水中,在85℃下预处理20min,之后将预处理的蛋白质溶液冷却至60℃,调节ph为8.0,得到蛋白溶解液。

70.(2)酶解:在预处理得到的蛋白溶解液中加入碱性蛋白酶2%(w/v,g/100ml,alcalase,食用级)并置于60℃温度下水浴处理3小时,之后于100℃下加热10min使酶失活。水解液用离心机分离(4000

×

g)10分钟,取上清液,经冷冻干燥得到黄粉虫幼虫水解蛋白粉,于-20℃储存。

71.实施例3

72.本实施例提供了一种冰淇淋及其制备方法,以原料的总质量为1000g计,冰淇淋由如下原料组成:白砂糖:60g、麦芽糖浆:50g、脱脂奶粉:60g、生牛乳:300g、稀奶油:50g、椰子油:60g、复配稳定剂(含瓜尔胶1g,刺槐豆胶1.5g,单双甘油脂肪酸酯1g,海藻酸钠0.5g):4g、黄粉虫幼虫分离蛋白粉:20g、按照实施例2的方法制备的黄粉虫幼虫水解蛋白粉:20g、浓缩橙汁:10g、食品用香精:1.0g、余量为水。

73.其制备方法包括如下步骤:

74.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

75.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述冰淇淋。

76.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;均质温度为70℃,均质总压力为140bar,其中,一级压力为110bar,二级压力为30bar;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

77.实施例4

78.本实施例提供了一种冰淇淋及其制备方法,以原料的总质量为1000g计,冰淇淋由

如下原料组成:白砂糖:60g、麦芽糖浆:50g、脱脂奶粉:60g、生牛乳:300g、稀奶油:50g、椰子油:60g、复配稳定剂(含瓜尔胶1g,刺槐豆胶1g,单双甘油脂肪酸酯1g,海藻酸钠0.5g):3.5g、按照实施例2的方法制备的黄粉虫幼虫水解蛋白粉:50g、浓缩橙汁:10g、食品用香精:1.0g、余量为水。

79.其制备方法包括如下步骤:

80.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

81.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述冰淇淋。

82.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;均质温度为70℃,均质总压力为140bar,其中,一级压力为110bar,二级压力为30bar;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

83.实施例5

84.本实施例提供了一种冰淇淋及其制备方法,以原料的总质量为1000g计,冰淇淋由如下原料组成:白砂糖:60g、麦芽糖浆:50g、脱脂奶粉:60g、生牛乳:300g、稀奶油:50g、椰子油:60g、复配稳定剂(含瓜尔胶1g,刺槐豆胶1g,单双甘油脂肪酸酯1g,海藻酸钠0.5g):3.5g、按照实施例2的方法制备的黄粉虫幼虫水解蛋白粉:20g、浓缩橙汁:10g、食品用香精:1.0g、余量为水。

85.其制备方法包括如下步骤:

86.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

87.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述冰淇淋。

88.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;均质温度为70℃,均质总压力为140bar,其中,一级压力为110bar,二级压力为30bar;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

89.实施例6

90.本实施例提供了一种冰淇淋及其制备方法,以原料的总质量为1000g计,冰淇淋由如下原料组成:白砂糖:60g、麦芽糖浆:50g、脱脂奶粉:60g、生牛乳:300g、稀奶油:50g、椰子油:60g、复配稳定剂(含瓜尔胶1g,刺槐豆胶1g,单双甘油脂肪酸酯1g,海藻酸钠0.5g):3.5g、按照实施例2的方法制备的黄粉虫幼虫水解蛋白粉:120g、浓缩橙汁:10g、食品用香精:1.0g、余量为水。

91.其制备方法包括如下步骤:

92.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

93.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述冰淇淋。

94.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;均质温度为70℃,均质总压力为140bar,其中,一级压力为110bar,二级压力为30bar;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

95.实施例7

96.本实施例提供了一种冰淇淋及其制备方法,以原料的总质量为1000g计,冰淇淋由如下原料组成:白砂糖:60g、麦芽糖浆:50g、脱脂奶粉:60g、生牛乳:300g、稀奶油:50g、椰子油:60g、复配稳定剂(含瓜尔胶1g,刺槐豆胶1g,单双甘油脂肪酸酯1g,海藻酸钠0.5g):3.5g、按照实施例2的方法制备的黄粉虫幼虫水解蛋白粉:100g、浓缩橙汁:10g、食品用香

精:1.0g、余量为水。

97.其制备方法包括如下步骤:

98.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

99.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述冰淇淋。

100.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;均质温度为70℃,均质总压力为140bar,其中,一级压力为110bar,二级压力为30bar;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

101.实施例8

102.本实施例提供了一种冰淇淋及其制备方法,以原料的总质量为1000g计,冰淇淋由如下原料组成:全脂奶粉170g,椰子油70g,复配稳定剂(含刺槐豆胶1.5g,羧甲基纤维素钠1g,单双甘油脂肪酸酯1.5g):4g、黄粉虫幼虫分离蛋白粉:40g、余量为水。

103.其制备方法包括如下步骤:

104.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

105.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述冰淇淋。

106.其中,杀菌采用巴氏杀菌,杀菌温度为85℃,时间30s;均质温度为65℃,均质总压力为150bar,其中,一级压力为120bar,二级压力为24bar;老化温度为2℃,老化时间为2h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

107.实施例9雪糕

108.本实施例提供了一种雪糕及其制备方法,以原料总质量为1000g计,雪糕由如下原料组成:白砂糖120g,全脂奶粉40g,椰子油40g,复配稳定剂(含刺槐豆胶1.5g,羧甲基纤维素钠1g,单双甘油脂肪酸酯1.5g):4g、黄粉虫幼虫分离蛋白粉:40g,余量为水。

109.其制备方法包括如下步骤:

110.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

111.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述雪糕。

112.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;均质温度为70℃,均质总压力为140bar,其中,一级压力为110bar,二级压力为30bar;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

113.实施例10

114.本实施例提供了一种雪糕及其制备方法,以原料总质量为1000g计,雪糕由如下原料组成:全脂奶粉100g,椰子油40g,复配稳定剂(含刺槐豆胶1.5g,羧甲基纤维素钠1g,单双甘油脂肪酸酯1.5g):4g、黄粉虫幼虫分离蛋白粉:40g,余量为水。

115.其制备方法包括如下步骤:

116.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

117.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述雪糕。

118.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;均质温度为70℃,均质总压力为140bar,其中,一级压力为110bar,二级压力为30bar;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

119.实施例11棒冰

120.本实施例提供了一种棒冰及其制备方法,以原料总质量为1000g计,棒冰由如下原

料组成:白砂糖100g,脱脂奶粉10g,麦芽糖浆20g,复配稳定剂(含瓜尔胶0.8g,羧甲基纤维素钠0.8g,单双甘油脂肪酸酯1g):2.6g、按照实施例2的方法制备的黄粉虫幼虫水解蛋白粉:20g、食品用香精、余量为水。

121.其制备方法包括如下步骤:

122.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

123.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述棒冰。

124.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;均质温度为70℃,均质总压力为140bar,其中,一级压力为110bar,二级压力为30bar;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

125.实施例12

126.本实施例提供了一种棒冰及其制备方法,以原料总质量为1000g计,棒冰由如下原料组成:白砂糖70g,复配稳定剂(含瓜尔胶0.8g,羧甲基纤维素钠0.8g,单双甘油脂肪酸酯1g):2.6g、按照实施例2的方法制备的黄粉虫幼虫水解蛋白粉:20g、余量为水。

127.其制备方法包括如下步骤:

128.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

129.然后将所得混合液依次进行杀菌、老化、凝冻处理,得到所述棒冰。

130.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

131.实施例13雪泥

132.本实施例提供了一种雪泥及其制备方法,以原料总质量为1000g计,雪泥由如下原料组成:白砂糖100g,脱脂奶粉10g,麦芽糖浆20g,复配稳定剂(含瓜尔胶0.8g,羧甲基纤维素钠0.8g,单双甘油脂肪酸酯1g):2.6g、按照实施例2的方法制备的黄粉虫幼虫水解蛋白粉:20g、食品用香精、余量为水。

133.其制备方法包括如下步骤:

134.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

135.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述雪泥。

136.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;均质温度为70℃,均质总压力为140bar,其中,一级压力为110bar,二级压力为30bar;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

137.实施例14

138.本实施例提供了一种雪泥及其制备方法,以原料总质量为1000g计,雪泥淋由如下原料组成:白砂糖130g,复配稳定剂(含瓜尔胶0.8g,羧甲基纤维素钠0.8g,单双甘油脂肪酸酯1g):2.6g、按照实施例2的方法制备的黄粉虫幼虫水解蛋白粉:20g、余量为水。

139.其制备方法包括如下步骤:

140.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

141.然后将所得混合液依次进行杀菌、老化、凝冻处理,得到所述雪泥。

142.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

143.实施例15

144.本实施例提供了一种冰淇淋及其制备方法,与实施例1基本相同,区别仅在于浓缩橙汁的用量不同,本对比例加入的浓缩橙汁的质量为80g,其余均与实施例1一致。

145.对比例1

146.本对比例提供了一种冰淇淋及其制备方法,与实施例1基本相同,区别仅在于原料组成不同,本对比例的原料中不含黄粉虫幼虫分离蛋白粉。

147.对比例2

148.本对比例提供了一种冰淇淋及其制备方法,与实施例1基本相同,区别仅在于原料组成不同,本对比例将黄粉虫幼虫分离蛋白粉40g替换成大豆分离蛋白粉40g。

149.对比例3

150.本对比例提供了一种冰淇淋及其制备方法,与实施例1基本相同,区别仅在于原料组成不同,本对比例将黄粉虫幼虫分离蛋白粉40g替换成大豆水解蛋白粉40g。

151.其中,本对比例中采用的大豆水解蛋白粉的制备方法,包括如下步骤:

152.(1)前处理:将大豆分离蛋白(200g)分散在4l蒸馏水中,在85℃下预处理20min,之后将预处理的蛋白质溶液冷却至60℃,调节ph为8.0,得到蛋白溶解液。

153.(2)酶解:在预处理得到的蛋白溶解液中加入质量百分数2%的碱性蛋白酶(w/v,g/100ml,alcalase,食用级)并使用60℃下水浴处理3小时,之后于100℃下加热10min使酶失活。水解液用离心机分离(4000

×

g)10分钟,取上清液,经冷冻干燥得到水解物,于-20℃储存。

154.对比例4

155.本实施例提供了一种冰淇淋及其制备方法,以原料的总质量为1000g计,冰淇淋由如下原料组成:白砂糖:60g、麦芽糖浆:50g、脱脂奶粉:60g、生牛乳:300g、稀奶油:50g、椰子油:60g、复配稳定剂(含瓜尔胶1g,刺槐豆胶1g,单双甘油脂肪酸酯1g,刺槐豆胶1g):5g、按照实施例2的方法制备的黄粉虫幼虫水解蛋白粉:5g、浓缩橙汁:10g、食品用香精:1.0g、余量为水。

156.其制备方法包括如下步骤:

157.将所有原料进行标准化处理,然后将各组分混合均匀,得混合液;

158.然后将所得混合液依次进行杀菌、均质、老化、凝冻处理,得到所述冰淇淋。

159.其中,杀菌采用巴氏杀菌,杀菌温度为87℃,时间50s;均质温度为70℃,均质总压力为140bar,其中,一级压力为110bar,二级压力为30bar;老化温度为2℃,老化时间为12h;使用1000l连续凝冻机凝冻,凝冻出口温度为-5℃。

160.对比例5

161.本对比例提供了一种雪糕及其制备方法,与实施例9基本相同,区别仅在于原料组成不同,本对比例的原料中不含黄粉虫幼虫分离蛋白粉。

162.对比例6

163.本对比例提供了一种棒冰及其制备方法,与实施例11基本相同,区别仅在于原料组成不同,本对比例的原料中不含黄粉虫幼虫水解蛋白粉。

164.对比例7

165.本对比例提供了一种雪泥及其制备方法,与实施例13基本相同,区别仅在于原料组成不同,本对比例的原料中不含黄粉虫幼虫水解蛋白粉。

166.实验例1

167.对上述各组实施例和对比例制得的冷冻饮品进行抗融实验,具体包括如下步骤:

168.(1)将待测样品做成尺寸规格大小一致的长方形块状;

169.(2)称量冷冻饮品的重量然后将其置于一个带有精密天平的标准铁丝网上。

170.(3)将盛接皿放在天平上并置于冷冻饮品之下。

171.(4)天平与计算机相连,每隔两分钟就会称一次融化掉的冷冻饮品的重量,并记录下滴时间。

172.整个实验于温度控制室中室温下(25℃)进行。

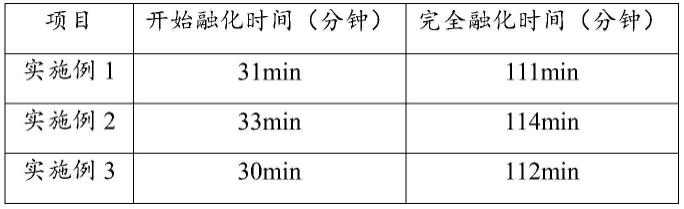

173.其中,开始融化时间:冷冻饮品融化后滴落至盛接皿中,当测量天平首次开始有读数时的时间记为开始融化时间;完全融化时间:随着冷冻饮品的融化,天平最终读数稳定后的时间记为完全融化时间。相应的测试结果如下表1所示:

174.表1抗融能力结果

175.[0176][0177]

从上表可以看出,相比于对比例1-5来说,本发明实施例1-10制得的冰淇淋和雪糕能够明显延长其的开始融化时间和完全融化时间,且融化曲线平滑,具有更好的抗融性和稳定性;相比较对比例6和7来说,本发明实施例11-14制得的棒冰和雪泥也均能够明显延长其的开始融化时间和完全融化时间,且融化曲线平滑,具有更好的抗融性和稳定性。

[0178]

如图1所示,以实施例1-2以及对比例2-3制得的冰淇淋为例,以时间为横坐标,以冰淇淋的融化程度为纵坐标作图,得到融化程度与时间的关系曲线,由图1可以看出,同等条件下,相比于含大豆蛋白的冰淇淋样品,含黄粉虫蛋白的冰淇淋样品抗融性更好。其中含黄粉虫水解蛋白的冰淇淋样品(实施例2)抗融性最好。含大豆分离蛋白的冰淇淋样品(对比例2)从第26min开始融化,而实施例2从第33min开始融化。随着时间增长,含黄粉虫蛋白的冰淇淋样品融化曲线更趋于平滑,由此可判断含黄粉虫蛋白的冰淇淋样品比含大豆蛋白的冰淇淋样品体系更加稳定。这与黄粉虫蛋白的功能性优于大豆蛋白有关。相比于大豆蛋白,黄粉虫蛋白具有更好的蛋白溶解性、乳化性、乳化稳定性及脂肪吸收能力,这使其在复杂的冰淇淋体系中与其他成分相互作用,使产品结构更加稳定。

[0179]

实验例2

[0180]

以上述各组实施例和对比例制得的冷冻饮品为实验对象,进行口感测试,相应的评分标准见下表2所示:

[0181]

表2评定标准

[0182][0183]

参与口味测试人员共30人,参与人员为从事乳制品(包括常温奶、乳饮料、奶酪、黄油、冷冻饮品)行业3年以上,测试结果见下表:

[0184]

相应的评价结果如下表3所示,

[0185]

表3感官评定结果

[0186]

项目口感(分)风味(分)实施例199实施例21010实施例3109实施例41010实施例51010实施例656实施例778实施例895实施例91010实施例1095实施例11109

实施例1297实施例13109实施例1497实施例1557对比例399对比例4910对比例599对比例61010对比例71010

[0187]

从表3可得知,相比于未添加黄粉虫蛋白的冰淇淋,添加黄粉虫蛋白的冰淇淋在口感及风味上与之无显著性差异,添加黄粉虫水解蛋白的冰淇淋口感及风味均优于未添加黄粉虫蛋白的冰淇淋与添加大豆蛋白的冰淇淋。从实施例6可以看出,当黄粉虫蛋白添加量过高时,冰淇淋口感会下降,风味上会有明显的昆虫异味,带来较差的体验感,这与大量添加黄粉虫蛋白时,在混料过程中料液流动性差,过于粘绸而结块有关。从实施例15可以看出,当酸性果汁添加量过大时,体系整体ph值降低,而黄粉虫幼虫蛋白在碱性环境下溶解度更高,在酸性环境下蛋白溶解度急剧下降,这使得混料过程中黄粉虫蛋白发生凝集结块,导致冰淇淋整体口感与风味变差。从实施例8和10可以看出冰淇淋与雪糕中无甜味时对风味影响较大。

[0188]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1