一种竹盐加工设备的制作方法

1.本实用新型属于竹盐生产加工技术领域,具体涉及一种竹盐加工设备。

背景技术:

2.竹盐富含矿物质,应用领域十分宽泛,其制作工艺已有1300多年的历史。竹盐其实是另一种形式的“粗盐”,在烧制竹盐时竹盐煅烧的温度高达1000~1300℃,在此温度下盐中的有机物会被完全挥发只剩下无机物,因此经过煅烧的竹盐中会含有一些矿物质,目前已经发现竹盐中含有锰、钙、锌、铁、硫等多种微量元素和矿物质成分,其含量比纯食盐或者粗盐要高,因而竹盐具有抗菌、消炎等作用。

3.传统的竹盐是将原盐,主要为日晒海盐放入新鲜的竹筒中,然后在800~1300℃的高温下反复烤制而成,著名的“紫竹盐”就是通过九次循环填充、烤制后得到的,又称九烤竹盐。由于传统的竹盐制造工艺耗时耗力,生产周期长,资源消耗大,产品标准化困难,因此,以电加热的方式,提供一种新的竹盐加工设备,对于竹盐的生产制备具有重要的意义。

技术实现要素:

4.本实用新型的目的,是要提供一种竹盐加工设备,通过加热元件进行加热加快竹盐的制备速度,以缩短生产周期,降低能耗,提高劳动生产率。

5.本实用新型为实现上述目的,所采用的技术方案如下:

6.一种竹盐加工设备,它包括炉体,所述炉体包括炉体门,以及设置于炉体内部的n,n≥1个煅烧室;

7.每个所述煅烧室均包括用于封闭煅烧室出入口的封闭门、侧壁、顶壁及下壁;所述侧壁、顶壁及下壁均设有三层结构,其中里层是耐火材料层,外层是煅烧室外壳层,耐火材料层和煅烧室外壳层之间的夹层中设有加热元件;

8.每个所述煅烧室内均设有控制器,温度传感器和计时器,所述加热元件、温度传感器、计时器均与控制器连接;所述温度传感器设在煅烧室内部,控制器、计时器设置在煅烧室外侧。

9.作为限定,它还包括抽风装置,所述抽风装置包括分别穿过炉体与n个煅烧室顶壁对应连通的第一~第n分管道,所述第一~第n分管道远离炉体的一端均连接至主管道,主管道的另一端连接有风机。

10.作为第二种限定,所述煅烧室中部设有将煅烧室分为上下两层的推料板,推料板靠近封闭门的一端设有牵引物;所述煅烧室内的侧壁上设有用于推料板滑移的导轨,推料板底部设置有与所述导轨滑移适配的滚轮。

11.作为第三种限定,所述煅烧室的个数n≥2时,煅烧室的间距设为0.4~0.6m,且相邻煅烧室的出入口方向相反。

12.作为第四种限定,所述加热元件为电热丝。

13.作为第五种限定,其特征在于,所述温度传感器为红外温度传感器。

14.本实用新型由于采用了上述的技术方案,其与现有技术相比,所取得的技术进步在于:

15.(1)本实用新型的煅烧室中加热元件为电阻丝,电阻丝使电能转化为热能后,能够通过热传导、热对流和热辐射等方式使煅烧室内快速生温,温度能够快速达到1000℃以上;

16.(2)本实用新型在加热过程中,可以使用计时器对加热时间进行记录,并且可以通过时间设置,在加热工作结束后,自动停止加热,对温度和制备时间进行有效控制;

17.(3)本实用新型煅烧室设置为多个时,通过将相邻煅烧室的出入口方向相反设置,可以方便工人进行操作,提高工作效率;

18.(4)本实用新型加快了竹盐的制备速度,缩短了生产周期,降低了能耗,提高了劳动生产率,有利于标准化和规模化的大生产。

19.本实用新型属于竹盐生产加工技术领域,用于通过加热元件进行加热加快竹盐的制备速度,缩短生产周期。

附图说明

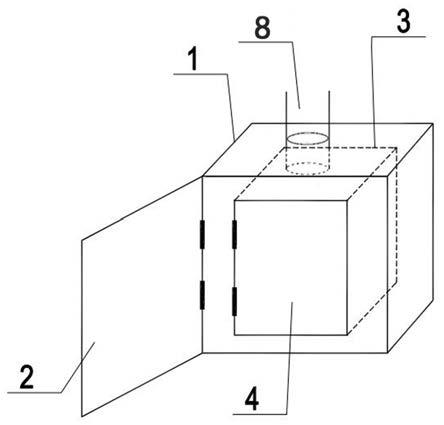

20.图1为本实用新型实施例中炉体的结构示意图;

21.图2为本实用新型实施例中煅烧室的结构示意图;

22.图3为图2中a

‑

a面的剖视图;

23.图4为本实用新型实施例中炉体有六个煅烧室的结构示意图。

24.图中:1、炉体;2、炉体门;3、煅烧室;4、封闭门;5、推料板;6、导轨;7、滚轮;8、分管道;9、主管道。

具体实施方式

25.为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型作详细描述。

26.实施例 一种竹盐加工设备

27.如图1所示,本实施例包括炉体1和抽风装置,炉体1包括炉体门2,以及设置于炉体1内部的一个煅烧室3;煅烧室3包括用于封闭煅烧室3出入口的封闭门4、侧壁、顶壁及下壁;其中侧壁、顶壁及下壁均设有三层结构,里层是耐火材料层,外层是煅烧室外壳层,耐火材料层和煅烧室外壳层之间的夹层中设有加热元件;其中本实施例中加热元件为电热丝,电热丝能够把电能转化为热能,通过热传导、热对流和热辐射能够使煅烧室3内快速产生高温。

28.本实施例中,煅烧室3内设有控制器、红外温度传感器和计时器,加热元件、红外温度传感器、计时器均与控制器连接;红外温度传感器设在煅烧室3内部,控制器、计时器设置在煅烧室3外侧。其中,红外温度传感器将测得的煅烧室3内的温度传输给控制器后,控制器可以根据接收的煅烧室3的温度变化对电阻丝进行温度调节,以使得煅烧室3内的温度控制更加精确。在加热过程中,计时器用于对加热时间进行记录,通过时间设置,可在加热工作结束后,通过控制器控制电热丝停止加热。

29.如图2及图3所示,本实施例中,煅烧室3中部还设有将煅烧室3分为上下两层的推料板5,其中,煅烧室3内的侧壁上设有用于推料板5滑移的导轨6,推料板5底部设置有与导

轨6滑移适配的滚轮7,推料板5靠近封闭门4的一端设有牵引物,通过牵引物牵,可以方便工人在推料板5上对盐柱进行摆放和出炉,防止烫伤。

30.本实施例中,抽风装置包括穿过炉体1顶部与煅烧室3顶壁连通的分管道8,分管道8远离炉体1或煅烧室3的一端连接至主管道9,主管道9的另一端连接有风机。开启风机后,通过抽风装置可以将煅烧室3里的烟气快速排出。

31.其中,利用本实施例的竹盐加工设备制备九烤竹盐的方法,包括如下步骤:

32.(1)装盐:将准备烧制的日晒盐装入截好的长度合适的竹筒中,在装入的过程中需要不断震荡竹筒,夯实竹筒中的日晒盐;

33.(2)封口:将晒干的天然黄土加入适量的水,混合成黄泥,将装好日晒盐的竹筒两端抹上黄泥,用黄泥将口封实;

34.(3)装炉:将装满日晒盐的竹筒竖直放入煅烧室3中,通过推料板5放满上下两层,使煅烧室3内竹筒能充分完全燃烧为原则;

35.(4)煅烧:以电加热的方式,通过电热丝产生热度,使煅烧室3内温度迅速升高,将温度控制在800~1000℃,让竹筒开始燃烧,使日晒盐中的一些重金属氯化物以气体形式被蒸馏出去,将日晒盐变成白色柱状;

36.(5)出炉:按盐柱烤制的情况,将盐柱从煅烧室3中取出;

37.(6)粉碎加工:将盐柱粉碎成粉状,得到一烤竹盐,经粉碎后的一烤竹盐再装入竹筒中,进行煅烧,如此多次反复八次,得到八烤竹盐;

38.到第九次烤制时,将煅烧室3内温度调到1200~1300℃左右,八烤竹盐快速融化冷却后变成晶体,也就是九烤竹盐。

39.本实施例中,炉体1内部可以设置多个煅烧室3,如炉体1内部设置六个煅烧室3,此时,抽风装置包括分别穿过炉体1与六个煅烧室3顶部分别对应连通的第一~第六分管道8,第一~第六分管道8远离炉体1或煅烧室3的一端连接至主管道9,主管道9的另一端连接有风机,通过抽风装置可以将每个炉体1中煅烧室3里的烟气快速排出。

40.当炉体1内部设置六个煅烧室3时,每个煅烧室3的间距可以设为0.6米,当其中一个煅烧室3开始加热,热量会很快传给相邻的煅烧室3,有利于加快煅烧室3温度的提高,且六个煅烧室3同时使用时,可以提高劳动生产率。当炉体1内部设置六个煅烧室3时,相邻煅烧室3的出入口方向可以相反设置,即第一个煅烧室3的封闭门4的开口方向朝前,第二个煅烧室3的封闭门2的开口方向朝后,后面的煅烧室3的出入口依次相反设置,如图4所示,这样可以方便工人进行操作,提高工作效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1