用工艺液体对封闭容器中食品或饮料进行巴氏杀菌的设备的制作方法

用工艺液体对封闭容器中食品或饮料进行巴氏杀菌的设备

1.本发明涉及一种根据权利要求1所述的用工艺液体对封闭容器中食品或饮料进行巴氏杀菌的设备。

现有技术

2.已经知道有设备将热泵与隧道式巴氏杀菌器结合使用。基本上有两种已知将热泵连接到巴氏杀菌器的方式。

3.在一种连接中,例如,热泵可以直接集成到两个区域的工艺水循环中;这在jp2012166806、fr2520984和de102007003919a1等中公开。通常情况下,热泵被放置在最后一个冷却区域与其他区域中的一个之间。

4.通过这种连接,热泵的冷却/加热能量只能用于两个区域,而不能用于整个机器。可用于连接热泵的不同区域之间的切换在结构上非常复杂。因此,在这种连接下,热泵总是永久性地连接到同一对区域。如果由于某些操作条件(如停止和运行操作),未连接到热泵的其他区域需要大部分的加热或冷却能量,却不能从热泵中获得好处。此外,连接热泵的热交换器也总是流过热泵,除非有旁路管线,因此,即使热泵被关闭也会出现额外的压力损失。

5.在另一种连接中,可以将热水箱和/或冷水箱直接连接到所有区域的工艺水的管线系统中,作为热储液器或冷储液器,这在wo2017/055501和ep3378330a1等中公开。在这种情况下,巴氏杀菌罐和水箱之间的水平衡在开放系统中通过大地高度、即没有超压进行,因为这些水箱在顶部是开放的。因此,水箱必须要么集成到巴氏杀菌器中,要么位于紧邻巴氏杀菌器的固定大地高度处。然后,将加热或冷却设备连接到这些水箱。热泵被连接在加热和冷却系统之间。水箱的安装和在调试阶段的水位调节,因此与具有封闭加压系统的加热-冷却系统相比要复杂得多。根据大厅的空间条件,会出现不断变化的安装情况。使得不同长度的连接管线会显著影响开放系统中巴氏杀菌器的整体控制行为。

6.目的

7.本发明的目的是提供一种利用工艺液体对装在封闭容器中的食品或饮料进行巴氏杀菌的设备,使得对用于加热或冷却工艺液体的设备元件的定位可以不依赖于该设备中其他部分的位置。

8.解决方案

9.该目的是由根据权利要求1所述的、利用工艺液体对装在封闭容器中的食品或饮料进行巴氏杀菌的设备来解决的。在从属项权利要求中公开了各种实施方案。

10.利用工艺液体对装在诸如瓶、罐等封闭容器中的食品或饮料进行巴氏杀菌的设备包括至少一个加热区域、至少一个巴氏杀菌区域和至少一个冷却区域,这些区域在所述容器的传送方向上依次排列。每个区域与相应的、用于分配工艺液体的喷洒装置相关联,并与相应的、用于接收所分配的工艺液体的收集区域相关联。

11.进一步的,该设备还包括传送装置,如传送带、传送链,用于按照传送方向传送所述容器通过所述至少一个加热区域、所述至少一个巴氏杀菌区域和所述至少一个冷却区

域。

12.此外,设置有第一热交换器(heat exchanger,he),其将来自热源(例如来自蒸汽或热水源)的热量提供给来自所述至少一个巴氏杀菌区域的收集区域的工艺液体,并为此具有至所述至少一个巴氏杀菌区域的收集区域的管线连接以及通过加压-封闭加热管线系统至所述至少一个加热区域的喷洒装置的馈线(feed)。

13.此外,还设置有第二热交换器,其与例如冷却塔的冷却系统耦接,用于冷却来自所述至少一个冷却区域的收集区域的工艺液体,并为此具有至所述至少一个冷却区域的至少一个收集区域的管线连接以及通过加压-封闭冷却管线系统至所述至少一个冷却区域的喷洒装置的馈线。

14.该设备还包括包含冷凝器和蒸发器的热泵,其中,可借助所述冷凝器为所述加热管线系统中的工艺液体提供额外的热量,并可借助所述蒸发器附加冷却所述冷却管线系统中的工艺液体。

15.术语“具有管线连接”可以理解为是指,在通过管线连接的两个或更多元件之间,诸如收集区域和热交换器之间,设置一个或多个例如介质可以流动通过(例如从收集区域到热交换器)的管线。

16.隧道巴氏杀菌器或其他类型的巴氏杀菌器可包括加热区域、巴氏杀菌区域和冷却区域、喷洒装置以及收集区域。工艺液体可以是或包括淡水或具有添加剂的淡水。

17.所述加热区域、巴氏杀菌区域和冷却区域通常位于与该设备的所述热泵和所述热交换器不同的高度。

18.所述加热或冷却管线系统指一个或多个被配置为诸如工艺液体的液体介质可以从中流动通过的管线。所述加热和冷却管线系统均可被配置为加压-封闭的,这意味着在相应的管线系统中可以形成相对于环境压力的超压。由于加压-封闭的配置,不需要相对于大地高布置设备的所述加热区域、巴氏杀菌区域和冷却区域以及所述热泵和所述热交换器。例如,所述热泵和所述热交换器可以布置在所述加热区域、巴氏杀菌区域和冷却区域上方,例如在所述隧道式巴氏杀菌器上方和/或也布置在另一层;相应的高度可以在这里通过所述加热或冷却管线系统中的超压来指定。

19.在该设备的实施方案中,(a)该设备中可以不设置缓冲罐或其他罐,(b)该设备中可以不设置具有环境压力的缓冲罐或其他罐,但是可以设置具有超压的罐,(c)在所述加热或冷却管线系统中可以不设置具有环境压力的缓冲罐或其他罐。

20.所述第一热交换器还可以通过管线与经由所述加热管线系统至所述至少一个巴氏杀菌区域的喷洒装置的馈线连接,可选地,所述第一热交换器还可以通过管线与经由所述加热管线系统至所述至少一个加热区域的喷洒装置的馈线连接。所述第二热交换器还可以通过管线与经由所述冷却管线系统至所述至少一个冷却区域的喷洒装置的馈线连接,可选地,所述第二热交换器还可以通过管线与经由所述冷却管线系统至所述至少一个冷却区域的喷洒装置的馈线连接。

21.通过将管线连接到不同的喷洒装置,可以实现所加热或被冷却的工艺液体在分布上的更大的多样性。

22.在所述加热管线系统中可以设置相对于环境压力范围在0.5

ⅹ

105pa~2.5

ⅹ

105pa的第一超压,和/或,在所述冷却管线系统中可以设置相对于环境压力范围在0.5

ⅹ

105pa~

2.5

ⅹ

105pa的第二超压,所述第一超压和所述第二超压的大小可以相同或不同。

23.在所述加热或冷却管线系统中提供超压使得对用于加热或冷却工艺液体的设备元件的定位可以不依赖于该设备中其他部分的位置,因为不需要像在开放管线系统中那样注意大地高。

24.从所述至少一个冷却区域的收集区域,工艺液体可以借助第一泵经由所述冷却管线系统供给到所述第二热交换器的第一入口。

25.从所述热源提供的热量可以通过计量装置来控制。例如,可以控制引入的蒸汽或热水的量。

26.来自所述至少一个巴氏杀菌区域的收集区域的工艺液体可以借助第二泵经由所述加热管线系统供给到所述第一热交换器的第二入口。

27.在一个实施例中,在所述加热管线系统中设置有通向所述冷凝器的第一旁路,在所述冷却管线系统中设置有通向所述蒸发器的第二旁路,其中,可选地,所述第一旁路设置在所述第一热交换器的上游,其中,可选地,所述第二旁路设置在所述第二热交换器的上游。

28.因此,可以进一步加热工艺液体或进一步冷却工艺液体。

29.所述第一旁路可以引导从所述加热管线系统通过第一计量装置到所述冷凝器的第一入口,通过所述冷凝器,并从所述冷凝器的第一出口返回到所述加热管线系统。所述第二旁路可以引导从所述冷却管线系统通过第二计量装置到所述蒸发器的第一入口,通过所述蒸发器,并从所述蒸发器的第一出口返回到冷却管线系统。

30.在所述第一旁路中还可设置有加热罐,在所述第二旁路中还可设置有冷却罐。这些罐实现了所加热或被冷却的工艺液体的中间存储,因此即使在需求不恒定的情况下,也可以将相应的工艺液体适当地供应到各个区域的喷洒装置。

31.在所述第一计量装置的下游,可以设置至所述加热罐的第一入口,并且所述加热罐的第一出口可以引导经由第三泵至所述冷凝器的第一入口,其中,所述冷凝器的第一出口可以引导至所述加热罐的第二入口,所述加热罐的第二出口可以引导经由第四泵和第三计量装置返回到所述加热管线系统。在所述第二计量装置的下游,可以设置至所述冷却罐的第一入口,所述冷却罐的第一出口可以引导经由泵至所述蒸发器的第一入口,其中,所述蒸发器的第一出口可以引导至所述冷却罐的第二入口,所述冷却罐的第二出口可以引导通过第六泵和第四计量装置返回到所述冷却管线系统。

32.在所述第一计量装置和所述加热罐的第一入口之间可以设置第一弹簧阀,并且在所述第四泵和所述第三计量装置之间可以设置第二弹簧阀。

33.在所述第二计量装置和所述冷却罐的第一入口之间可以设置第三弹簧阀,并且在所述第六泵和所述第四计量装置之间可以设置第四弹簧阀。

34.这使得可以在不需要热泵时断开与所述热泵的连接,从而与不具有热泵的设备相比没有附加压力损失或其他缺点。

35.在另一个实施例中,没有旁路,该设备可以包括:第三热交换器,所述加热管线系统可以至少部分地通过该第三热交换器,该第三热交换器从该设备的加热罐向所述加热管线系统中的工艺液体供热,并为此通过管线连接到所述加热罐和所述冷凝器;以及第四热交换器,所述冷却管线系统可以至少部分地通过该第四热交换器,该第四热交换器被配置

为与该设备的冷却罐和所述蒸发器连通以冷却所述冷却管线系统中的工艺液体。

36.所述第三热交换器可以设置在所述第一热交换器的上游,所述第四热交换器可以设置在所述第二热交换器的上游。

37.一管线可以从所述第三热交换器的第一出口的下游延伸到所述加热罐的第一入口,从所述加热罐的第一出口经由第三泵至所述冷凝器的第一入口,从所述冷凝器的第一出口至所述加热罐的第二入口,从所述加热罐的第二出口经由第四泵至所述第三热交换器的第一入口。另一管线可以引导从所述第四热交换器的第一出口的下游至所述冷却罐的第一入口,从所述冷却罐的第一出口经由第五泵至所述蒸发器的第一入口,从所述蒸发器的第一出口至所述冷却罐的第二入口,从所述冷却罐的第二出口通过第六泵至所述第四热交换器的第一入口。

38.因此,在每种情况下有单独的回路:一个用于工艺液体流经所述第一热交换器和所述第三热交换器,一个用于工艺液体流经所述加热罐、所述第三热交换器和所述冷凝器;以及一个用于工艺液体流经所述第二热交换器和所述第四热交换器,一个用于工艺液体流经所述冷却罐、所述蒸发器和所述第四热交换器。

39.可选地,一管线可以引导从所述第三热交换器的第一出口的下游至所述加热罐的第一入口,从所述加热罐的第一出口经由第三泵至所述冷凝器的第一入口,从所述冷凝器的第一出口至所述第三热交换器的第一入口。其中,在所述第三热交换器周围还可以设置有旁路管线,该旁路管线可以引导从所述第三热交换器的第一入口的上游至所述第三热交换器的第一出口的下游。此外,另一管线可以引导从所述第四热交换器的第一出口的下游至所述冷却罐的第一入口,从所述冷却罐的第一出口经由第五泵至所述蒸发器的第一入口,从所述蒸发器的第一出口至所述第四热交换器的第一入口。

40.因此,可以节省两个泵。

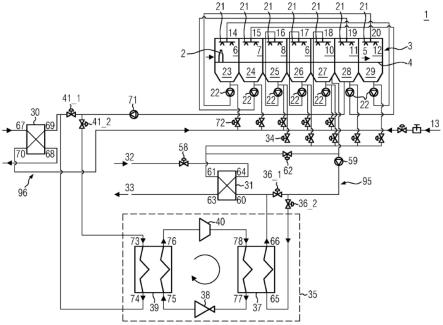

41.图1示出用于巴氏杀菌的设备的第一实施例,

42.图2示出用于巴氏杀菌的设备的第二实施例,

43.图3示出用于巴氏杀菌的设备的第三实施例,以及

44.图4示出用于巴氏杀菌的设备的第四实施例。

45.下面描述的用于巴氏杀菌的设备的实施例可以包括给定数量的加热区域、巴氏杀菌区域和冷却区域,但也提供了具有至少一个加热区域、至少一个巴氏杀菌区域和至少一个冷却区域的实施例。此外,除图中描述和/或示出的收集区域和喷洒装置之外,其他收集区域和喷洒装置可以通过管线相互连接,通常应注意工艺液体的所需温度。

46.参考附图或以上提及的管线系统(加热或冷却管线系统)、管线和旁路指的是一个或多个被配置成诸如工艺液体的液体介质可以从中流动通过的管线。

47.设备中元件的“上游”或“下游”的位置名称是指诸如工艺液体的液体介质在管线系统、管线或旁路中的流动方向。

48.在所描述的不同实施例中,相同的部分设置有相同的附图标记。

49.图1示意性地示出了设备1的第一实施例,设备1用于对装在封闭容器2中的食品或饮料进行巴氏杀菌。设备1包括:除其他外,隧道式巴氏杀菌器3。在该隧道式巴氏杀菌器3中,利用例如传送带的传送装置4沿传送方向5传输容器2通过多个连续的区域6、7、8、9、10、11、12。在图1所示的第一实施例中,首先是两个加热区域6、7,然后是三个巴氏杀菌区域8、

9、10和最后两个冷却区域11、12设置在传送方向5上。代替隧道式巴氏杀菌器,也可以提供另一种类型的巴氏杀菌器,包括连续的加热区域、巴氏杀菌区域和冷却区域,以及相关联的喷洒装置和收集区域。

50.为了对食品或饮料进行巴氏杀菌,容器2可以供应有工艺液体13。工艺液体可以是淡水或含添加剂的淡水。为此,喷洒装置14、15、16、17、18、19、20被布置在每个区域6-12中,利用这些喷洒装置可以将工艺液体13例如喷或洒的施加到封闭容器2上。喷洒装置14-20可以例如由多个喷嘴21形成,这些喷嘴21设置在区域6-12的每一个中,如图所示在上部区域,和/或可以布置在侧面区域中。工艺液体13可以经由相应的喷洒装置14-20被引入相应的区域6-12,每个区域6-12具有不同的温度和/或设定的温度。在每种情况下工艺液体13可以经由例如循环泵的泵22供应到区域6-12中的喷洒装置14-20。

51.在缓慢流过相应的区域6-12之后,分配给相应区域6-12的工艺液体13可被收集在收集区域23、24、25、26、27、28、29中,并从收集区域23-29排放出以供进一步使用。收集区域23-29布置在相应区域6-12的下方。为了进一步使用工艺液体,相应泵22的相应抽吸侧通过管线连接到相应的收集区域23-29,以便将至少部分工艺液体13从相应的收集区域23-29供给到所分配的区域6-12中的一个,即通过管线连接的区域6-12。如图1所示,此处可能是有利的,如果第一加热区域6的收集区域23与泵22的入口侧具有管线连接,并且泵22在出口侧与第二冷却区域12的喷洒装置20具有管线连接。这可能是有利的,因为第一加热区域6中的工艺液体13通过容器2或容器2中的食品/饮料的吸热而冷却,并且在缓慢流过第一加热区域6之后,积聚在收集区域23中的工艺水13可以具有适于冷却第二冷却区域12中的容器2的温度。

52.由于在第二冷却区域12中,由喷洒装置20所排放出的工艺液体13通过容器2或食品/饮料的散热而被加热,并且在缓慢流过第二冷却区域12之后,积聚在收集区域29中的工艺水13可以具有适于加热第一加热区域6中的容器2的温度,因此,将工艺液体13从第二冷却区域12的收集区域29供给到第一加热区域6的喷洒装置14是有利的,如图1示意性的示出。

53.如图1所示,可以进一步设置与巴氏杀菌区域8-10相关联的泵22,以至少部分地将工艺液体13从收集区域25再循环到喷洒装置16、从收集区域26再循环到喷洒装置17、以及从收集区域27再循环到喷洒装置18。因此,至少部分工艺液体13可以在巴氏杀菌区域8-10周围循环。

54.在设备1中,还设置有用于加热工艺液体13的第一热交换器(heat exchanger,he)31。在第一he31中,蒸汽32被引入第一入口64,并在蒸汽32相对于来自最后的巴氏杀菌区域10的收集区域27的工艺液体13逆向流动之后,冷凝物33经由第一出口63排出。引入的蒸汽32的量可通过计量装置58控制。来自收集区域27的工艺液体13能够借助泵59和计量装置36_1经由加压-封闭加热管线系统95供给到第一热交换器31的第二入口60,在被逆流输送的蒸汽32加热后,经由第二出口61离开第一he31并重新进入加热管线系统95。如果需要,在第一he31中加热的工艺液体13可以借助计量装置34经由与区域6-10相关联的喷洒装置14-18供应到区域6-10。另外或替代地,加热的工艺液体13或其一部分也可以循环通过第一he31,流速可通过加热管线系统95中的计量装置62控制。加热管线系统95被配置为加压-封闭系统并以相对于环境压力的超压运行,例如以超压2

ⅹ

105pa运行。

55.此外,在设备1中,至少部分包含在第一冷却区域11的收集区域28中的工艺液体13,没有被泵送回第二加热区域7的喷洒装置15,而是被供给到第二he30。第二he30可以与诸如冷却塔的冷却设备耦接,以冷却来自收集区域28的工艺液体13。并为此具有至第一冷却区域11的收集区域28的管线连接以及通过加压-封闭的冷却管线系统96至第一冷却区域11和第二冷却区域12的喷洒装置19、20的馈线。从收集区域28,工艺液体13借助第一泵71和计量装置41_1,经由冷却管线系统96供给到第二he30的第一入口69,并在冷却后经由第一出口70离开第二he30。为了冷却第二he30中的工艺液体13,将冷却设备的冷却剂引入第二he30的第二入口67,相对于工艺液体13逆向流动并从中吸收热量。加热后的冷却剂通过第二出口68离开第二he30。在第二he30中冷却的工艺液体13可以通过计量装置72返回到喷洒装置16、17、18、19、20。冷却管线系统96被配置为加压-封闭系统并以相对于环境压力的超压运行,例如以正压2

ⅹ

105pa运行。

56.此外,通往热泵35中冷凝器37的第一旁路可以设置在加热管线系统95中。第一旁路引导通过第一计量装置36_2至冷凝器37的第一入口65,通过冷凝器37并从冷凝器37的第一出口66返回到加热管线系统95。第一旁路布置在第二泵59的下游和第一he31的第二入口60的上游。通过第一旁路的工艺液体13的流速可利用计量装置36_2控制;这是有用的,因为热泵35具有有限的加热能力,即使更多的工艺液体13要通过热泵35。

57.工艺液体13通过第一入口65被引入冷凝器37,在那里它可以吸收热量,这些热量由逆向流动经过冷凝器37的转移液体所排放。在这种情况下,该转移液体流动通过热泵35中的冷凝器37、节流阀38、蒸发器39和压缩机40。该转移液体通过第二入口78被引入冷凝器37,在向逆向流动的工艺液体13释放热量后,通过第二出口77离开冷凝器37。加热后的工艺液体13通过第一出口66离开冷凝器37并通过第一旁路返回,使得在冷凝器37中加热的工艺液体13仍可传输通过第一he31并在那里进一步加热。

58.通往蒸发器39的第二旁路设置在冷却管线系统96中,第二旁路设置在第一泵71的下游和第二he30的第一入口69的上游。工艺液体13通过第二计量装置41_2被引导到蒸发器39的第一入口73,在蒸发器39中冷却,通过第一出口74离开蒸发器39,然后通过该旁路返回,使得在蒸发器39中冷却的工艺液体13仍然可以被引导通过第二he30并在那里进一步冷却。工艺液体13在蒸发器39中的冷却是通过在热泵35中流动的转移液体实现的,该转移液体经由第二入口75被引入蒸发器39,在那里相对于工艺液体13逆向流动并在吸收了工艺液体13的热量后,通过第二出口76再次离开蒸发器39。

59.图2示出了用于对装在封闭容器2中的食品或饮料进行巴氏杀菌的设备42的第二实施例的示意图。对已经参照图1描述过的元件此处不再解释。

60.加热罐43设置在第一旁路中冷凝器37的上游。通过第一计量装置36_2,可以将工艺液体13引入到加热罐43的第一入口79。从加热罐43,工艺液体13可以借助第三泵44从第一出口80供给到冷凝器37并在那里加热,如已参照图1所描述的。加热后的工艺液体13通过第二入口81返回到加热罐43。借助第四泵45,工艺液体13可以通过第二出口82从加热罐43泵出返回到加热管线系统95并由此返回到第一he31;第三计量装置49设置在第一旁路中第四泵45的下游。也可以在第一he31中使用热水来代替蒸汽32。

61.可选地,在第一旁路中加热罐43的第一入口79的上游和第四泵45的下游,可以设置对应的第一弹簧阀50和第二弹簧阀50,可以关闭这些弹簧阀以断开与热泵35的连接。

62.冷却罐46设置在第二旁路中蒸发器39的上游。通过第二计量装置41_2,可以将工艺液体13引入到冷却罐46的第一入口83。从冷却罐46,工艺液体13可以借助第五泵47从第一出口84供给到蒸发器39并在那里冷却,如已参照图1所描述的。冷却的工艺液体13通过第二入口85返回到冷却罐46。借助第六泵48,工艺液体13可以通过第二出口86从冷却罐46泵出至第二he30上游的冷却管线系统96中;第四计量装置52设置在第二旁路中第六泵48的下游。

63.可选地,在第二旁路中冷却罐46的第一入口83的上游和第六泵48的下游,可以设置对应的第三和第四弹簧阀51,可以关闭这些弹簧阀以使热泵35被排除在外。

64.图3示意性地示出了用于对装在封闭容器2中的食品或饮料进行巴氏杀菌的设备53的第三实施例。已经参照图1和图2描述过的元件此处不再解释。

65.在第三实施例中,第三he54设置在加热管线系统95中第一he31的上游,使得工艺液体13循环通过第三he54和第一he31。相对于工艺液体13逆向流动的、来自加热罐43的液体在第三he54中循环,其借助于第四泵45从加热罐43的第二出口82泵出,在通过第三he54之后(即,该液体经由第一入口89被引入到第三he54并经由第一出口90排出后),经由第一入口79返回到加热罐43中。工艺液体13经由第二入口87被引入第三he54并经由第二出口88排出,然后传输至第一he31的第二入口60。

66.因此,存在单独的回路:一个用于工艺液体13流经第一he31和第三he54,一个用于工艺液体13流经加热罐43、第三he54和冷凝器37。来自加热罐43的液体由第三泵44泵送通过热泵35的冷凝器37,如之前在第二实施例中那样,并返回到加热罐43。

67.第四he55设置在冷却管线系统96中第二he30的上游,使得工艺液体13循环通过第四he55和第二he30。相对于工艺液体13逆向流动的、来自冷却罐46的液体在第四he55中循环,其借助于第六泵48从冷却罐46的第二出口86泵出,在传输通过第四he55(即,该液体经由第一入口91被引入第四he55并经由第一出口92排出)后经由第一入口83返回到冷却罐46中。工艺液体13经由第二入口93被引入第四he55并经由第二出口94排出,然后传输至第二he30的第二入口69,在第二he30中被进一步冷却。

68.因此,存在单独的回路:一个用于工艺液体13流经第二he30和第四he55,一个用于液体流经冷却罐46、蒸发器39和第四he55。来自冷却罐46的液体由第五泵47泵送通过热泵35的蒸发器39,如之前在第二实施例中那样,并返回到冷却罐46。

69.图4示出了用于对装在封闭容器2中的食品或饮料进行巴氏杀菌的设备56的第四实施例。已经参照图1、图2和图3描述过的元件此处不再解释。

70.与第三实施例相比,在第四实施例中,冷凝器37的第一出口66引导至第三he54的第一入口89,而不是像在第三实施例中那样引导至加热罐43的第二入口81;因此,在加热罐43的第二出口82和第三he54的第一入口89之间可以节省第四泵45。在至第三he54的第一入口89的供应管线和至加热罐43的第一入口79的供应管线之间,设置有可通过阀57控制的另一旁路。

71.此外,蒸发器39的第一出口74引导至第四he55的第一入口91,而不是像在第三实施例中那样引导至冷却罐46的第二入口85;因此,在冷却罐46的第二出口86和第四he的第一入口91之间可以节省第六泵48。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1