一种冷浆工艺制备部分脱渣豆浆的方法与流程

1.本发明属于食品技术领域,具体涉及一种冷浆工艺制备部分脱渣豆浆的方法。

背景技术:

2.豆浆中含有很多人体必需的营养物质,如蛋白质、脂肪、碳水化合物,氨基酸和脂肪酸等,此外还有多种微量元素,以及大豆低聚糖、大豆异黄酮等功能性因子,对人体的抗衰老,抗氧化等都有积极作用。豆浆的工业化生产中,原料中蛋白质、脂肪等有效成分的提取率直接影响着产品的成本、品质和风味口感,所以豆浆生产最重要的问题是如何在保证成本的前提下,最大限度避免产品营养物质的流失。

3.目前,市场上以黄豆为主要原料加工而成的液态制品,绝大多数为脱渣类产品,去除掉了豆的绝大部分原生膳食纤维。而未脱渣豆浆由于存在高纤维的产品局限性,如纤维过高,易导致液态产品流动性差,出现凝胶现象等问题,难于制备得到高度细化,且具备良好的口感及调配稳定性的产品。

4.cn102138591a公开了一种高浓豆浆的制备方法。一种高浓豆浆的制备方法,将大豆依次进行分选、清洗、浸泡、磨浆、配料、煮浆灭酶、超细粉碎、均质、脱气、定量包装、杀菌、冷却吹干制成。该发明高浓豆浆通过添加丰富的可食用配料,使得豆浆具有较高的营养价值,并且将豆渣全部利用,提高了豆浆中的膳食纤维的含量;此外,在制备过程中,有效地利用泡豆水,实现零排放生产,保护了环境。然而,其浸泡磨浆的过程中脂肪氧化酶被充分激活,豆浆中会有浓郁的豆腥味。

5.cn109566762a公开了一种高纤维豆浆的制备方法。具体将大豆浸泡、脱皮后,经打浆、高压均质、酶解、煮浆处理,制得高纤维豆浆;所述酶解采用果胶酶和纤维素酶以质量比1:(5

‑

7)混合形成的复合酶进行。利用本发明方法制得的豆浆稳定系数高、粒径小、水溶性膳食纤维含量高,但该方法仍会保留部分的豆腥味,且蛋白含量相对降低。

6.因此,开发一种能够很好地保留部分豆内原生纤维且高度细化的豆浆制备方法是本领域研究的重点。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种冷浆工艺制备部分脱渣豆浆的方法。所述方法保留豆的原生纤维,增加产品的纤维含量,同时规避掉过高纤维的产品局限性(如纤维过高,易导致液态产品流动性差,出现凝胶现象),保证营养的同时增强豆浆的应用适配性。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种冷浆工艺制备部分脱渣豆浆的方法,所述方法包括以下步骤:

10.(1)制浆:将脱皮黄豆与ro水混合后进行隔氧制浆,得到浆液;

11.(2)脱豆腥:将步骤(1)得到的浆液进行脂肪氧化酶钝化;

12.(3)除渣:将步骤(2)脱豆腥后的浆液经离心分离脱除20

‑

90wt%的豆渣;

13.(4)研磨细化:将步骤(3)除渣后的浆液进行研磨细化;

14.(5)灭酶:将步骤(4)研磨细化后的浆液进行灭活胰蛋白酶抑制剂;

15.(6)除味:将步骤(5)灭酶后的浆液通过负压进行除味;

16.(7)均质细化:将步骤(6)除味后的豆浆进行高压均质细化,得到成品。

17.其中,“冷浆工艺”指的是:豆浆制浆后,没有经过100℃以上保持一段时间的高温段直接进行脱渣处理的工艺称为冷浆工艺。在本发明中,脱皮黄豆经过研磨、灭酶、脱渣、均质等工艺制得低豆腥部分脱渣豆浆,保留部分豆内原生纤维,增强产品口感的厚实度与实物感,并保证产品的稳定性及顺滑度。且本发明所述方法保留豆的原生纤维,增加产品的纤维含量,同时规避掉过高纤维的产品局限性(如纤维过高,易导致液态产品流动性差,出现凝胶现象),保证营养的同时增强豆浆的应用适配性。

18.优选地,步骤(1)中,所述脱皮黄豆为脱皮半粒黄豆。

19.优选地,所述脱皮黄豆的脱皮率≥90wt%,例如可以是90wt%、91wt%、92wt%、93wt%、94wt%、95wt%、96wt%、97wt%、98wt%、99wt%等。

20.优选地,所述脱皮黄豆的碎粒量≤10wt%,例如可以是10wt%、9wt%、8wt%、7wt%、6wt%、5wt%、4wt%、3wt%、2wt%、1wt%等。

21.优选地,步骤(1)中,所述脱皮黄豆与ro水的质量比为1:(3

‑

15),例如可以是1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10、1:11、1:12、1:13、1:14、1:15等。

22.优选地,步骤(1)中,所述ro水的温度为50

‑

90℃,例如可以是50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃等。

23.优选地,步骤(1)中,所述隔氧制浆采用管道式磨浆进行。

24.优选地,步骤(1)中,所述浆液的粒径dv90值为1000μm以下,例如可以是1000μm、900μm、800μm、750μm、700μm、650μm、600μm、550μm、500μm、450μm、400μm、350μm、300μm、250μm、200μm、150μm、100μm等。

25.在本发明中,所提及的粒径值均为粒径dv90值,若粒径为700μm,则指的是dv90值=700μm,即小于等于700μm的颗粒体积占总体积的90%。

26.优选地,步骤(2)中,所述脂肪氧化酶钝化采用加热钝化,所述加热钝化的温度为50

‑

100℃,例如可以是50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃、100℃等,所述加热钝化的时间为1

‑

5min,例如可以是1min、1.5min、2min、2.5min、3min、3.5min、4min、4.5min、5min等。

27.优选地,步骤(3)中,所述离心分离采用两级卧式离心分离机进行。

28.优选地,步骤(3)中,除渣后的浆液的粒径dv90值为200

‑

600μm,例如可以是200μm、250μm、300μm、350μm、400μm、450μm、500μm、550μm、600μm等。

29.优选地,步骤(4)中,所述研磨细化采用尤索磨进行。

30.优选地,步骤(4)中,经尤索磨研磨细化后浆液的粒径dv90值为120

‑

180μm,例如可以是120μm、125μm、130μm、135μm、140μm、145μm、150μm、155μm、160μm、165μm、170μm、175μm、180μm等。

31.优选地,步骤(5)中,所述灭活胰蛋白酶抑制剂采用加热灭活,所述加热灭活的温度为80

‑

150℃,例如可以是80℃、85℃、90℃、95℃、100℃、110℃、120℃、130℃、140℃、150

℃等,所述加热灭活的时间为1

‑

5min,例如可以是1min、1.5min、2min、2.5min、3min、3.5min、4min、4.5min、5min等。

32.优选地,步骤(6)中,所述负压的压力范围为

‑

0.5~

‑

1.0bar,例如可以是

‑

0.5bar、

‑

0.6bar、

‑

0.7bar、

‑

0.8bar、

‑

0.9bar、

‑

1.0bar等。

33.优选地,步骤(7)中,所述高压均质细化的压力为300~1000bar,例如可以是300bar、400bar、500bar、600bar、700bar、800bar、900bar、1000bar等。

34.优选地,步骤(7)中,经高压均质细化后浆液的粒径dv90值为40

‑

100μm,例如可以是40μm、45μm、50μm、55μm、60μm、65μm、70μm、75μm、80μm、85μm、90μm、100μm等。

35.优选地,步骤(7)后还需进行步骤(8)冷却:将均质细化得到的成品在5

‑

20℃(例如可以是5℃、6℃、7℃、8℃、9℃、10℃、12℃、14℃、16℃、18℃、20℃等)下进行冷却。

36.相对于现有技术,本发明具有以下有益效果:

37.(1)经过磨浆机粗磨结合尤索磨的细磨,将脱皮黄豆在隔氧条件下进行磨浆,过程中配合两次灭酶工艺,去除绝大部分的豆腥味同时保证蛋白的良好吸收;

38.(2)通过卧式离心分离机将豆浆中部分豆渣脱除,并配合后续的高压均质细化,将留下的豆纤维高度细化,从而保证豆浆良好的口感及调配稳定性。

具体实施方式

39.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

40.实施例1

41.本实施例提供一种冷浆工艺制备部分脱渣豆浆的方法,所述方法包括以下步骤:

42.(1)制浆:将质量比为1:10的脱皮黄豆与70℃的ro水混合后进行管道输送密闭制浆,避免过程中接触氧气,得到粒径dv90值为700μm的浆液;

43.其中,脱皮黄豆为脱皮半粒黄豆,无杂质,脱皮率为95wt%、碎粒含量为5wt%;

44.(2)脱豆腥:将步骤(1)得到的浆液经密闭管道直接进入脂肪氧化酶钝化工序,80℃保持3min,得到脱腥豆浆;

45.(3)除渣:将步骤(2)脱豆腥后的浆液经离心分离脱除50wt%的豆渣;

46.(4)研磨细化:将步骤(3)除渣后的浆液经尤索磨研磨细化成粒径dv90值为140μm的浆液;

47.(5)灭酶:将步骤(4)研磨细化后的浆液在120℃下进行2min进行灭活胰蛋白酶抑制剂;

48.(6)除味:将步骤(5)灭酶后的浆液通过

‑

0.8bar的负压进行除味;

49.(7)均质细化:将步骤(6)除味后的豆浆在500bar下进行高压均质细化,得到粒径dv90值为70μm的成品;

50.(8)冷却:将步骤(7)均质细化得到的成品在10℃下进行冷却,待用。

51.实施例2

52.本实施例提供一种冷浆工艺制备部分脱渣豆浆的方法,所述方法包括以下步骤:

53.(1)制浆:将质量比为1:8的脱皮黄豆与60℃的ro水混合后进行管道输送密闭制浆,避免过程中接触氧气,得到粒径dv90值为800μm的浆液;

54.其中,脱皮黄豆为脱皮半粒黄豆,无杂质,脱皮率为96wt%、碎粒含量为4wt%;

55.(2)脱豆腥:将步骤(1)得到的浆液经密闭管道直接进入脂肪氧化酶钝化工序,90℃保持2min,得到脱腥豆浆;

56.(3)除渣:将步骤(2)脱豆腥后的浆液经离心分离脱除40wt%的豆渣;

57.(4)研磨细化:将步骤(3)除渣后的浆液经尤索磨研磨细化成粒径dv90值为140μm的浆液;

58.(5)灭酶:将步骤(4)研磨细化后的浆液在100℃下进行3min进行灭活胰蛋白酶抑制剂;

59.(6)除味:将步骤(5)灭酶后的浆液通过

‑

0.7bar的负压进行除味;

60.(7)均质细化:将步骤(6)除味后的豆浆在400bar下进行高压均质细化,得到粒径dv90值为80μm的成品;

61.(8)冷却:将步骤(7)均质细化得到的成品在15℃下进行冷却,待用。

62.实施例3

63.本实施例提供一种冷浆工艺制备部分脱渣豆浆的方法,所述方法包括以下步骤:

64.(1)制浆:将质量比为1:12的脱皮黄豆与80℃的ro水混合后进行管道输送密闭制浆,避免过程中接触氧气,得到粒径dv90值为800μm的浆液;

65.其中,脱皮黄豆为脱皮半粒黄豆,无杂质,脱皮率为92wt%、碎粒含量为8wt%;

66.(2)脱豆腥:将步骤(1)得到的浆液经密闭管道直接进入脂肪氧化酶钝化工序,70℃保持4min,得到脱腥豆浆;

67.(3)除渣:将步骤(2)脱豆腥后的浆液经离心分离脱除60wt%的豆渣;

68.(4)研磨细化:将步骤(3)除渣后的浆液经尤索磨研磨细化成粒径dv90值为140μm的浆液;

69.(5)灭酶:将步骤(4)研磨细化后的浆液在110℃下进行2.5min进行灭活胰蛋白酶抑制剂;

70.(6)除味:将步骤(5)灭酶后的浆液通过

‑

0.9bar的负压进行除味;

71.(7)均质细化:将步骤(6)除味后的豆浆在600bar下进行高压均质细化,得到粒径dv90值为60μm的成品;

72.(8)冷却:将步骤(7)均质细化得到的成品在5℃下进行冷却,待用。

73.实施例4

74.本实施例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,步骤(1)中,将质量比为1:16的脱皮黄豆与70℃的ro水混合后进行管道输送密闭制浆,其他步骤与实施例1相同。

75.实施例5

76.本实施例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,步骤(1)中,将质量比为1:10的脱皮黄豆与40℃的ro水混合后进行管道输送密闭制浆,其他步骤与实施例1相同。

77.实施例6

78.本实施例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,步骤(1)中,将质量比为1:10的脱皮黄豆与100℃的ro水混合后进行管道输送密闭制浆,其

他步骤与实施例1相同。

79.实施例7

80.本实施例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,步骤(2)中,40℃保持6min,其他步骤与实施例1相同。

81.实施例8

82.本实施例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,步骤(2)中,110℃保持30s,其他步骤与实施例1相同。

83.实施例9

84.本实施例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,步骤(3)中,离心分离脱除20wt%的豆渣,其他步骤与实施例1相同。

85.实施例10

86.本实施例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,步骤(3)中,离心分离脱除90wt%的豆渣,其他步骤与实施例1相同。

87.实施例11

88.本实施例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,步骤(5)中,在70℃下进行6min的进行灭活胰蛋白酶抑制剂,其他步骤与实施例1相同。

89.实施例12

90.本实施例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,步骤(5)中,在160℃下进行30s的进行灭活胰蛋白酶抑制剂,其他步骤与实施例1相同。

91.对比例1

92.本对比例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,步骤(1)的制浆在敞口容器中进行磨浆,过程中接触氧气,其他步骤与实施例1相同。

93.对比例2

94.本对比例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,步骤(3)中,离心分离脱除10wt%的豆渣,其他步骤与实施例1相同。

95.对比例3

96.本对比例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,不进行步骤(4)研磨细化,步骤(3)除渣后直接进行步骤(5)灭酶,其他步骤与实施例1相同。

97.对比例4

98.本对比例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,不进行步骤(7)均质细化,步骤(6)除味后直接进行步骤(8)冷却,其他步骤与实施例1相同。

99.对比例5

100.本对比例提供一种冷浆工艺制备部分脱渣豆浆的方法,与实施例1的区别仅在于,步骤(4)进行高压均质细化,步骤(7)进行研磨细化,其他步骤与实施例1相同。

101.试验例1

102.性能测试

103.对上述实施例1

‑

12和对比例1

‑

5提供的豆浆的蛋白质含量、脂肪、总膳食纤维、稳定系数和平均粒径进行测试,具体测试方法为:蛋白质检测方法按照gb 5009.5

‑

2016《食品安全国家标准食品中蛋白质的测定》执行;脂肪检测方法按照gb 5009.6

‑

2016《食品安全国

家标准食品中脂肪的测定》执行;总膳食纤维检测方法按照gb 5009.88

‑

2014《食品安全国家标准食品中膳食纤维的测定》执行;稳定性系数由静态稳定性分析分析仪检测得出;粒径数据由粒径分析仪检测得出;

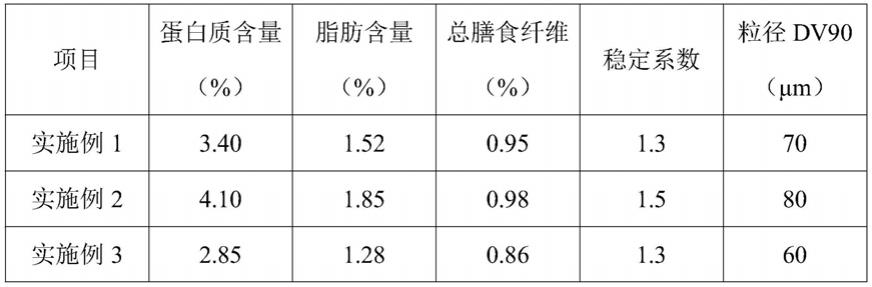

104.具体测试结果如表1所示:

105.表1

[0106][0107][0108]

由表1测试数据可知,由本发明所述制备方法得到的脱渣豆浆的蛋白质含量为2.20~4.10%,脂肪含量为1.0~1.85%,总膳食纤维为0.5~1.05%,稳定系数为1.2~1.6,粒径dv90为100μm以下,说明本发明脱皮黄豆经过研磨、灭酶、脱渣、均质等工艺制得低豆腥部分脱渣豆浆,保留部分豆内原生纤维,增强产品口感的厚实度与实物感,并保证产品

的稳定性及顺滑度。其中,将豆浆中部分豆渣脱除,并配合后续的高压均质细化,将留下的豆纤维高度细化,从而保证豆浆良好的口感及调配稳定性。

[0109]

试验例2

[0110]

豆腥味测试

[0111]

豆浆中对豆腥不良风味贡献比较大的物质主要有:己醛、己醇、1

‑

辛烯

‑3‑

醇、反

‑2‑

壬烯醛、反

‑2‑

己烯醛,采用固相微萃取和气相色谱结合的方法测定上述实施例1

‑

12和对比例1

‑

5提供的脱渣豆浆中上述五种物质的含量,检测结果如表2所示;

[0112]

具体测试结果如表2所示:

[0113]

表2

[0114]

[0115][0116]

由表2的结果所示,由本发明所述制备方法制备得到的豆浆中己醛在0.3mg/l以内,己醇在0.28mg/l以内,1

‑

辛烯

‑3‑

醇在0.31mg/l以内,反

‑2‑

壬烯醛在0.35mg/l以内,反

‑2‑

己烯醛的含量在0.21mg/l以内,说明本发明经过磨浆机粗磨结合尤索磨的细磨,将脱皮黄豆在隔氧条件下进行磨浆,过程中配合两次灭酶工艺,去除绝大部分的豆腥味同时保证蛋白的良好吸收。

[0117]

申请人声明,本发明通过上述实施例来说明所述冷浆工艺制备部分脱渣豆浆的方法,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1