一种提取紫菜蛋白及其制品的方法

1.本发明涉及蛋白提取技术,更具体地说,涉及一种从紫菜中提取紫菜蛋白及其制品的方法。

背景技术:

2.紫菜蛋白营养价值高,含8种必需氨基酸,富含天冬氨酸、谷氨酸、丙氨酸、亮氨酸、缬氨酸、精氨酸和赖氨酸,可弥补谷物蛋白中赖氨酸含量较低的缺陷;其总氨基酸含量高于浒苔、石莼、裙带菜、龙须菜、海带、马尾藻和麒麟藻。

3.随着陆地蛋白质资源的日益匮乏,海洋藻类作为新型蛋白质资源的来源已逐渐受到重视,充分利用紫菜的营养价值,满足人们对于高品质蛋白质的需求,为提高海洋资源开发能力和发展海洋经济提供一条可行之路。

4.因此,发明一种在紫菜中提取蛋白及其制品的方法,既可使海藻蛋白替代大豆蛋白等传统蛋白以缓解大豆蛋白资源紧张的现状,又能使成本得到有效控制并且提高海藻蛋白制品的营养价值。

技术实现要素:

5.本发明提供了一种从紫菜中提取紫菜蛋白及其制品的方法,以解决目前陆地资源短缺,从紫菜中提取蛋白的提取率低的问题。

6.为了实现上述目的,本发明提供一种提取紫菜蛋白及其制品的方法,包括以下步骤:

7.s1、将紫菜研磨粉碎过60

‑

100目筛,得到紫菜粉;

8.s2、将所述紫菜粉按照1:80料液比加入去离子水浸泡至溶胀,得到水提液;

9.s3、在10000

‑

12000g,4

‑

6℃下离心,得到沉淀;

10.s4、向步骤s3制得的所述沉淀中按1:20料液比加入去离子水,添加6

‑

10g/l的naoh、0.25

‑

1.25g/100ml的l

‑

半胱氨酸,混合均匀;

11.s5、碱提得到浸提液;

12.s6、在10000

‑

12000g,室温下,对步骤s5制得所述浸提液离心取浸提上清液,调节ph值至1

‑

6;

13.s7、在10000

‑

12000g,8

‑

10℃下,离心得到沉淀,经喷雾干燥,得到紫菜蛋白。

14.优选的,步骤s5还包括在20

‑

70℃下,恒温且在400

‑

450rpm下震荡碱提3

‑

15h。

15.优选的,步骤s6中所述调节ph值的方法包括用盐酸调节。

16.发明的有益效果在于:

17.本发明通过ph

‑

shifting法,同时优化naoh的添加剂量、l

‑

半胱氨酸添加量、浸提温度、浸提时间、酸沉ph值,提高了紫菜蛋白的提取效率,借助l

‑

半胱氨酸促进蛋白溶出,建立了一种高效稳定的紫菜蛋白提取方法。具体地,与现有技术相比较具有以下优点:

18.(1)本发明使用了添加固体naoh的方式,按照原料的初始质量进行等比例换算添

加,这种方式减少了预先配制naoh溶液的操作,生产工艺容易放大,同时减少了ph值测量和调节步骤,显著提高了实际操作中的可重复性、准确性和便捷性,降低了由于ph值调节不准所造成的操作误差以及由此引发的不同批次间的蛋白产率和质量差异。

19.(2)本发明添加了l

‑

半胱氨酸,l

‑

半胱氨酸是一种还原剂,可以促进蛋白质的溶出;在本发明中,将实施例1中的l

‑

半胱氨酸作为唯一变量与不加l

‑

半胱氨酸的对比例进行对比,添加l

‑

半胱氨酸后,得到产品的蛋白浓度从1.93mg/ml提高到了3.25mg/ml。

20.与现有技术相比本发明的有益效果在于:本发明紫菜蛋白提取工艺可以促进蛋白质的溶出,从而提高了紫菜蛋白的提取率,且本发明操作方法简单易行,过程安全无污染,具有优秀的产业化前景。

具体实施方式

21.下面结合具体实施例对本发明做进一步说明。

22.一种提取紫菜蛋白及其制品的方法,包括以下步骤:

23.s1、紫菜研磨粉碎过60

‑

100目筛;

24.s2、取紫菜粉按照1:80料液比加入去离子水浸泡12

‑

14h过夜,至其溶胀,得到水提液;

25.s3、在10000

‑

12000g,4

‑

6℃下离心20min,并除去水提液,得到沉淀;

26.s4、向所述沉淀中按1:20料液比加入去离子水,添加6

‑

10g/l的naoh,再添加0.25

‑

1.25g/100ml的l

‑

半胱氨酸,混合均匀;

27.s5、在20

‑

70℃下,恒温且在400

‑

450rpm下震荡碱提3

‑

15h,得到浸提液;

28.s6、在10000

‑

12000g,室温下,对所述浸提液离心20min,得到浸提上清液,使用不同浓度的盐酸调节ph值至1

‑

6;

29.s7、在10000

‑

12000g,8

‑

10℃下,离心20min,后除去上清液,沉淀即为总蛋白提取物,喷雾干燥总蛋白提取物,得到紫菜蛋白。

30.实施例1

31.s1、紫菜经粉碎机研磨粉碎过60目筛成粉末;

32.s2、称取0.2g紫菜粉于离心管,按照1:80料液比加入去离子水浸泡过夜;

33.s3、离心除去水提液,得到沉淀;

34.s4、向沉淀中按1:20料液比加入去离子水,添加9g/l naoh,再添加0.5g/100ml l

‑

半胱氨酸,混合均匀;

35.s5、搅拌均匀后,在20℃下,恒温震荡碱提3h;

36.s6、对浸提液离心,得到浸提上清液,使用盐酸调节ph值至5;

37.s7、混合均匀后,离心后除去上清液,沉淀即为总蛋白提取物,喷雾干燥总蛋白提取物,得到紫菜粗蛋白。

38.实施例2

39.s1、紫菜经粉碎机研磨粉碎过筛成粉末;

40.s2、称取0.2g紫菜粉于离心管,按照1:80料液比加入去离子水浸泡过夜;

41.s3、离心除去水提液;

42.s4、向沉淀中按1:20料液比加入去离子水,添加7g/l的naoh,再添加0.25g/100ml

的l

‑

半胱氨酸,混合均匀;

43.s5、搅拌均匀后,在30℃下,恒温震荡碱提6h;

44.s6、对浸提液离心,得到浸提上清液,使用盐酸调节ph值至3;

45.s7、混合均匀后,离心后除去上清液,沉淀即为总蛋白提取物,喷雾干燥总蛋白提取物,得到紫菜粗蛋白。

46.实施例3

47.s1、紫菜经粉碎机研磨粉碎过筛成粉末;

48.s2、称取0.2g紫菜粉于离心管,按照1:80料液比加入去离子水浸泡过夜;

49.s3、离心除去水提液;

50.s4、向沉淀中按1:20料液比加入去离子水,添加6g/l的naoh,再添加0.75g/100ml的l

‑

半胱氨酸,混合均匀;

51.s5、搅拌均匀后,在40℃下,恒温震荡碱提9h;

52.s6、对浸提液离心,得到浸提上清液,使用盐酸调节ph值至4;

53.s7、混合均匀后,离心后除去上清液,沉淀即为总蛋白提取物,喷雾干燥总蛋白提取物,得到紫菜粗蛋白。

54.实施例4

55.s1、紫菜经粉碎机研磨粉碎过筛成粉末;

56.s2、称取0.2g紫菜粉于离心管,按照1:80料液比加入去离子水浸泡过夜;

57.s3、离心除去水提液;

58.s4、向沉淀中按1:20料液比加入去离子水,添加10g/l的naoh,再添加1.0g/100ml的l

‑

半胱氨酸,混合均匀;

59.s5、搅拌均匀后,在50℃下,恒温震荡碱提12h;

60.s6、对浸提液离心,得到浸提上清液,使用盐酸调节ph值至6;

61.s7、混合均匀后,离心后除去上清液,沉淀即为总蛋白提取物,喷雾干燥总蛋白提取物,得到紫菜粗蛋白。

62.实施例5

63.s1、紫菜经粉碎机研磨粉碎过筛成粉末;

64.s2、称取0.2g紫菜粉于离心管,按照1:80料液比加入去离子水浸泡过夜;

65.s3、离心除去水提液;

66.s4、向沉淀中按1:20料液比加入去离子水,添加9g/l的naoh,再添加0.5g/100ml的l

‑

半胱氨酸,混合均匀;

67.s5、搅拌均匀后,在50℃下,恒温震荡碱提15h;

68.s6、对浸提液离心,得到浸提上清液,使用盐酸调节ph值至2;

69.s7、混合均匀后,离心后除去上清液,沉淀即为总蛋白提取物,喷雾干燥总蛋白提取物,得到紫菜粗蛋白。

70.试验例

71.以0.2克紫菜粉为重量基准,采用实施例1

‑

5中的方案提取紫菜蛋白,结果如表1所示。

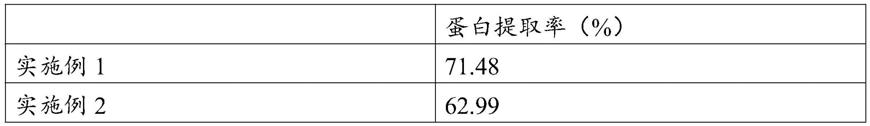

[0072][0073][0074]

表1蛋白提取率统计表

[0075]

上述实验证明本发明紫菜蛋白提取工艺能够促进蛋白的溶出,从而提高了紫菜蛋白的提取率,其中实施例1为最优方案。将实施例1中的l

‑

半胱氨酸作为唯一变量与不加l

‑

半胱氨酸的对比例进行对比,添加l

‑

半胱氨酸后,得到产品的蛋白浓度从1.93mg/ml提高到了3.25mg/ml。

[0076]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1