一种蜜汁猪肉干的制备工艺及装置的制作方法

1.本发明涉及猪肉干技术领域,具体来说,涉及一种蜜汁猪肉干的制备工艺,尤其还涉及一种蜜汁猪肉干的制备装置。

背景技术:

2.近年来,肉类生产的发展促进了肉制品工业大规模的崛起,也使肉类加工业在组织形式、产品结构、技术进步和消费方式等方面产生变化,猪肉肉干作为一种传统的肉制品,具有蛋白质含量高、脂肪含量低、易保存和食用方便等特点,深受现代消费者的喜爱。

3.但是目前现有的猪肉干制作工艺较为繁琐,致使制作效率低下,而且现有的猪肉干生产设备不易清洗,在腌制完成分装时,需要人工进行分装、定形,这一过程不仅会出现分装的量不同,影响成品的口感,而且效率低下、同时消耗大量的人力。

4.为此,我们提出一种蜜汁猪肉干的制备工艺及装置。

技术实现要素:

5.本发明的技术任务是针对以上不足,提供一种蜜汁猪肉干的制备工艺及装置,来解决上述问题。

6.本发明的技术方案是这样实现的:本发明提供了一种蜜汁猪肉干的制备工艺,包括如下步骤:s1、清洗,将新鲜的猪瘦肉用放凉的蒸馏水清洗干净;s2、粉碎,将清洗好的猪瘦肉放入粉碎机内进行粉碎,制得肉末,粉碎时间为5min~8min;s3、腌制,将制得肉末和腌料一起放入用于蜜汁猪肉干的制备设备中的搅拌罐内进行混匀、搅拌,然后静置腌制,腌制期间每隔10分钟搅拌一次,腌制时间为25min~50min;s4、分装、定型,将腌制的好猪肉定量分别装入烤盘内,然后通过用于蜜汁猪肉干的制备设备中的按压机构将装入烤盘内的猪肉压定型;s5、烤制、将烤盘放入烤箱内进行烤制,烘烤温度为100℃~120℃,制得猪肉干;s6、将制得的猪肉干冷却至40℃~60℃,在猪肉干的表面涂刷蜂蜜浆,然后将猪肉干冷却至常温,即可制得蜜汁猪肉干。

7.作为优选,步骤s3中,腌制期间搅拌罐内的温度保持在30℃~35℃。

8.本发明还提供了一种蜜汁猪肉干的制备装置,包括:上述所述的制备设备,所述制备设备包括支架,所述支架上分别设置有搅拌腌制机构、传输机构和按压机构;其中,所述搅拌腌制机构包括搅拌罐,所述搅拌罐上设置有顶盖,所述顶盖上分别设置有搅拌组件和清洗组件,所述搅拌罐上设置有保温组件,所述搅拌罐通过安装架固定设置在所述支架的上方;其中,所述搅拌组件包括搅拌电机、转动杆和弧形搅拌杆,所述搅拌电机通过螺栓固定安装在所述顶盖的顶部,所述转动杆转动设置在所述搅拌罐的内部,所述转动杆的上

端通过轴承转动贯穿所述顶盖的顶部并通过联轴器与所述搅拌电机的转轴固定连接,所述弧形搅拌杆设置有多个,多个所述弧形搅拌杆等角度固定连接在所述转动杆上;其中,所述保温组件包括循环水泵、保温套管、加热线圈和回水管,所述搅拌罐的内部开设有内腔,所述内腔的内部设置有加热溶液,位于所述内腔的下端所述搅拌罐的外壁开设有与所述内腔相连通的出液口,位于所述内腔的上端所述搅拌罐的外壁开设有与所述内腔相连通的进液口,所述循环水泵固定设置在所述安装架的顶部,所述循环水泵的进水口与所述出液口相连通,所述循环水泵的出水口通过回水管与所述进液口相连通,所述保温套管套设在所述回水管上,加热线圈位于所述保温套管的内部;所述清洗组件包括清洗水泵、环形管和若干喷头,所述清洗水泵固定安装在所述顶盖的顶部,所述环形管固定设置在所述顶盖的底部,所述清洗水泵的出水口通过连接管与所述环形管相连通,所述清洗水泵的进水口与外界水源相连通,若干所述喷头等角度连通在所述环形管的下端;所述搅拌罐的上端设置有进料斗,所述搅拌罐的底部连通有排料管,所述排料管的底部设置有两位三通电磁阀,所述两位三通电磁阀的其中一个出口连通有出料管,所述两位三通电磁阀的另一个出口连通有排污管;所述传输机构包括传送带,所述传送带的一侧固定安装有用于驱动所述传送带运行的输送电机,所述传送带位于所述搅拌罐的正下方,所述传送带上设置有用于盛料的烤盘;所述按压机构包括龙门架、电动推杆二和压板,所述龙门架固定连接在所述支架的顶部,所述电动推杆二固定安装在所述龙门架的顶部,所述电动推杆二伸缩杆的下端滑动贯穿所述龙门架的顶部并伸入所述龙门架的内部,压板固定连接在所述电动推杆二伸缩杆的端部。

9.作为优选,还包括清刮组件,所述清刮组件包括两个对称设置的电动推杆一和环形刮块,所述环形刮块滑动设置在搅拌罐的内部,且所述环形刮块的外壁与所述搅拌罐的内壁相接触,所述电动推杆一固定安装在所述顶盖的顶部,所述电动推杆一伸缩杆的下端滑动贯穿所述顶盖的顶部并伸入所述搅拌罐的内部,所述电动推杆一伸缩杆的端部与所述环形刮块的顶部固定连接。

10.作为优选,所述转动杆的下端固定连接有螺旋叶片。

11.作为优选,所述顶盖的底部固定设置有紫外线杀菌灯,所述紫外线杀菌灯等距设置不低于四组。

12.作为优选,所述支架的顶部设置有控制箱,所述控制箱的内部固定安装有plc控制器,所述输送电机、所述搅拌电机、所述循环水泵、所述加热线圈、所述两位三通电磁阀、所述电动推杆一和所述电动推杆二以及所述清洗水泵均受控于所述plc控制器。

13.作为优选,所述安装架的底部固定安装有物料接近传感器一,所述龙门架的内顶部固定安装有物料接近传感器二,所述物料接近传感器一和所述物料接近传感器二分别与所述plc控制器的输入端电性连接。

14.作为优选,所述顶盖的顶部固定设置有温度传感器,所述控制箱的一侧镶嵌安装有显示屏,所述plc控制器的输入端与温度传感器电性连接,所述显示屏的与所述plc控制器的输出端电性连接。

15.作为优选,所述龙门架的顶部对称设置有限位套管,所述压板的顶部对称设置有插杆,所述插杆的上端滑动贯穿所述龙门架的顶部滑动插入所述限位套管的内部。

16.与现有技术相比,本发明的优点和积极效果在于:1、本发明提供的一种蜜汁猪肉干的制备工艺,步骤简单、在腌制时,会定时的对肉料进行搅拌,提高腌制效率,而且腌制期间温度保持在恒定的温度,进一步降低腌制的时间,提高制作效率。

17.2、本发明提供的一种蜜汁猪肉干的制备装置,实现了对肉料自动进行混匀、搅拌、腌制,同时在腌制期间提供了稳定的温度环境,提高肉料的腌制效率,通过设置的传输机构配合按压机构实现了对肉料进行自动定量分装、定型压制,提高了制作效率,降低了人力消耗,同时通过清洗组件方便对搅拌罐内部进行及时、快速地清洗,降低清洗难度,提高清洗效率。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

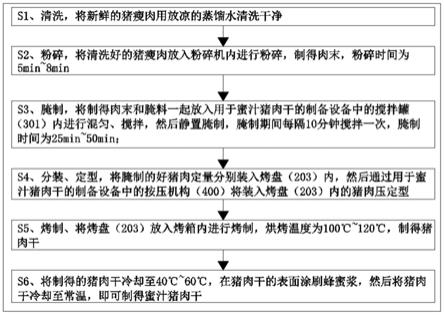

19.图1是根据本发明实施例的蜜汁猪肉干的制备工艺的流程图;图2是根据本发明实施例的蜜汁猪肉干的制备装置的结构示意图;图3是根据本发明实施例的蜜汁猪肉干的制备装置的另一视角的构示意图;图4是根据本发明实施例的蜜汁猪肉干的制备装置的出料管的结构示意图;图5是根据本发明实施例的蜜汁猪肉干的制备装置的搅拌罐的剖面结构示意图;图6是根据本发明实施例的蜜汁猪肉干的制备装置的搅拌罐另一视角的剖面结构示意图;图7是根据本发明实施例的蜜汁猪肉干的制备装置的保温套管剖面结构示意图;图8是根据本发明实施例的蜜汁猪肉干的制备装置的按压机构的结构示意图。

20.图中:100、支架;101、安装架;102、控制箱;103、显示屏;200、传输机构;201、传送带;202、输送电机;203、烤盘;300、搅拌腌制机构;301、搅拌罐;302、搅拌组件;303、清洗组件;304、清刮组件;305、保温组件;306、顶盖;307、物料接近传感器一;308、两位三通电磁阀;309、排污管;310、出料管;311、出液口;312、进液口;313、转动杆;314、螺旋叶片;315、弧形搅拌杆;316、进料斗;317、环形管;318、喷头;319、紫外线杀菌灯;320、温度传感器;321、环形刮块;322、清洗水泵;323、电动推杆一;324、搅拌电机;325、循环水泵;326、回水管;327、保温套管;328、加热线圈;329、内腔;330、封盖;331、排料管;400、按压机构;401、龙门架;402、电动推杆二;403、压板;404、物料接近传感器二;405、限位套管;406、插杆。

具体实施方式

21.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例

对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

22.下面结合附图和具体实施例对本发明作进一步说明。

23.实施例1。

24.如图1所示,本发明提供的一种蜜汁猪肉干的制备工艺,包括如下步骤:s1、清洗,将新鲜的猪瘦肉用放凉的蒸馏水清洗干净;s2、粉碎,将清洗好的猪瘦肉放入粉碎机内进行粉碎,制得肉末,粉碎时间为5min~8min;s3、腌制,将制得肉末和腌料一起放入用于蜜汁猪肉干的制备设备中的搅拌罐301内进行混匀、搅拌,然后静置腌制,腌制期间每隔10分钟搅拌一次,腌制时间为25min~50min;s4、分装、定型,将腌制的好猪肉定量分别装入烤盘203内,然后通过用于蜜汁猪肉干的制备设备中的按压机构400将装入烤盘203内的猪肉压定型;s5、烤制、将烤盘203放入烤箱内进行烤制,烘烤温度为100℃~120℃,制得猪肉干;s6、将制得的猪肉干冷却至40℃~60℃,在猪肉干的表面涂刷蜂蜜浆,然后将猪肉干冷却至常温,即可制得蜜汁猪肉干。

25.其中,步骤s3中,腌制期间搅拌罐(301)内的温度保持在30℃~35℃。

26.实施例2基于上述工艺,本发明实施例的一种蜜汁猪肉干的制备装置,如图2-图8所示,包括实施例1中的制备设备,该制备设备由支架100、搅拌腌制机构300、传输机构200和按压机构400构成;其中,搅拌腌制机构300由搅拌罐301、搅拌组件302、清洗组件303和保温组件305构成,搅拌罐301通过安装架101固定设置在支架100的上方,搅拌罐301上设置有顶盖306;搅拌组件302由搅拌电机324、转动杆313和弧形搅拌杆315构成,搅拌电机324通过螺栓固定安装在顶盖306的顶部,转动杆313转动设置在搅拌罐301的内部,转动杆313的上端通过轴承转动贯穿顶盖306的顶部并通过联轴器与搅拌电机324的转轴固定连接,弧形搅拌杆315设置有多个,多个弧形搅拌杆315等角度固定连接在转动杆313上;其中,保温组件305由循环水泵325、保温套管327、加热线圈328和回水管326,搅拌罐301的内部开设有内腔329,内腔329的内部设置有加热溶液,位于内腔329的下端搅拌罐301的外壁开设有与内腔329相连通的出液口311,位于内腔329的上端搅拌罐301的外壁开设有与内腔329相连通的进液口312,循环水泵325固定设置在安装架101的顶部,循环水泵325的进水口与出液口311相连通,循环水泵325的出水口通过回水管326与进液口312相连通,保温套管327套设在回水管326上,加热线圈328位于保温套管327的内部;清洗组件303由清洗水泵322、环形管317和若干喷头318,清洗水泵322固定安装在顶盖306的顶部,环形管317固定设置在顶盖306的底部,清洗水泵322的出水口通过连接管与环形管317相连通,清洗水泵322的进水口与外界水源相连通,若干喷头318等角度连通在环形管317的下端,为了提高清洗质量,喷头318交替倾斜设置,倾斜角度与竖直方向的夹角为15

°

~40

°

;搅拌罐301的上端设置有进料斗316,为了避免在腌制期间外界的细菌进入搅拌罐

301内,进料斗316的顶部设置有封盖330,搅拌罐301的底部连通有排料管331,排料管331的底部设置有两位三通电磁阀308,两位三通电磁阀308的其中一个出口连通有出料管310,两位三通电磁阀308的另一个出口连通有排污管309;传输机构200包括传送带201,传送带201的一侧固定安装有用于驱动传送带201运行的输送电机202,传送带201位于搅拌罐301的正下方,传送带201上设置有用于盛料的烤盘203;按压机构400由龙门架401、电动推杆二402和压板403构成,龙门架401固定连接在支架100的顶部,电动推杆二402固定安装在龙门架401的顶部,电动推杆二402伸缩杆的下端滑动贯穿龙门架401的顶部并伸入龙门架401的内部,压板403固定连接在电动推杆二402伸缩杆的端部;通过采用上述技术方案,实现了对肉料自动进行混匀、搅拌、腌制,同时在腌制期间提供了稳定的温度环境,提高肉料的腌制效率,通过设置的传输机构200配合按压机构400实现了对肉料进行自动分装、定型压制,提高了制作效率,降低了人力消耗,同时通过清洗组件303方便对搅拌罐301内部进行及时、快速地清洗,降低清洗难度,提高清洗效率。

27.清刮组件304,清刮组件304包括两个对称设置的电动推杆一323和环形刮块321,环形刮块321滑动设置在搅拌罐301的内部,且环形刮块321的外壁与搅拌罐301的内壁相接触,电动推杆一323固定安装在顶盖306的顶部,电动推杆一323伸缩杆的下端滑动贯穿顶盖306的顶部并伸入搅拌罐301的内部,电动推杆一323伸缩杆的端部与环形刮块321的顶部固定连接。

28.通过采用上述技术方案,当在排料或者清洗时,通过电动推杆一323带动环形刮块321向下运动,将粘连在搅拌罐301内壁上的肉料清刮干净。

29.转动杆313的下端固定连接有螺旋叶片314。

30.通过采用上述技术方案,避免在搅拌混匀时,肉料堆积在搅拌罐301的底部。

31.顶盖306的底部固定设置有紫外线杀菌灯319,紫外线杀菌灯319等距设置不低于四组。

32.通过采用上述技术方案,保证在腌料期间搅拌罐301内处于无菌状态,避免肉料发生变质的现象发生。

33.支架100的顶部设置有控制箱102,控制箱102的内部固定安装有plc控制器,输送电机202、搅拌电机324、循环水泵325、加热线圈328、两位三通电磁阀308、电动推杆一323和电动推杆二402以及清洗水泵322均受控于plc控制器。

34.通过采用上述技术方案,提高自动化程度,简化人工操作步骤,提高工作效率。

35.安装架101的底部固定安装有物料接近传感器一307,龙门架401的内顶部固定安装有物料接近传感器二404,物料接近传感器一307和物料接近传感器二404分别与plc控制器的输入端电性连接。

36.通过采用上述技术方案,实现了自动下料、装盘、定型的功能,无需人工参与。

37.顶盖306的顶部固定设置有温度传感器320,控制箱102的一侧镶嵌安装有显示屏103,plc控制器的输入端与温度传感器320电性连接,显示屏103的与plc控制器的输出端电性连接。

38.通过采用上述技术方案,方便工作人员可以实时的了解腌制期间,搅拌罐301内的

温度,而且plc控制器可以根据温度传感器320传输的温度,对保温组件305的加热温度进行调整,实现对搅拌罐301内温度进行动态调整。

39.龙门架401的顶部对称设置有限位套管405,压板403的顶部对称设置有插杆406,插杆406的上端滑动贯穿龙门架401的顶部滑动插入限位套管405的内部。

40.通过采用上述技术方案,避免压板403上下移动时发生晃动的现象。

41.为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明。

42.在实际应用时,将肉、料通过进料斗316导入搅拌罐301内,然后启动搅拌电机324逆时针转动,通过转动杆313带动弧形搅拌杆315和螺旋叶片314对搅拌罐301内的肉料进行混匀搅拌,在腌制期间,当搅拌罐301内的温度低于设定的温度阈值时,加热线圈328和循环水泵325启动,将内腔329内的加热溶液抽出经过加热线圈328加热后再送回内腔329内,进而实现搅拌罐301内的温度稳定;当腌料完成进行分装时,工作人员将烤盘203依次放到传送带201上,当烤盘203移动至出料管310下方时,物料接近传感器一307将信号发送给plc控制器,plc控制器控制输送电机202停止转动,并控制两位三通电磁阀308将排料管331和出料管310相连通,同时控制搅拌电机324顺时针转动,螺旋叶片314将搅拌罐301内的肉料定量的分装到烤盘203内,然后plc控制器控制输送电机202开始转动,当装有肉料的烤盘203移动至压板403的正下方时,plc控制器控制输送电机202停止转动,并控制电动推杆二402伸缩杆带动压板403向下移动,将烤盘203内的肉馅压平后plc控制器控制电动推杆二402伸缩杆带动压板403向上运动,并控制输送电机202启动;如此循环完成所有肉料的分装、定形;当需要对搅拌罐301内进行清洗时,启动清洗水泵322,通过清水通过环形管317经由喷头318喷出,对搅拌罐301内部进行快速的清洗,污水通过排污管309排出。

43.通过上面具体实施方式,所述技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,所述技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1