一种淡水鱼复合脱腥工艺

1.本发明涉及水产品加工处理技术领域,涉及鱼的脱腥技术,尤其是淡水鱼的脱腥处理技术。

背景技术:

2.大宗淡水鱼,涉及青、草、鲢、鳙、鲤、鲫、鲂等7个主要的大宗淡水鱼类品种,是我国食品安全的重要组成部分,也是主要的动物蛋白来源之一,为国民提供了优质、价廉、充足的蛋白质。然而在淡水鱼的利用和产品开发时,我们首要面临和亟需解决的是鱼体的腥味问题。不适宜的养殖环境和不恰当的保存、运输方式会导致鱼体腥味加重,不仅使销售受限,还会造成较大经济损失。

3.鱼类的腥味来源较广,一方面鱼类自身生存的水体环境会影响鱼类活动,使带有腥臭味的淤泥吸附在鱼体表面,或在呼吸的作用下使带有腥味的有机物残留于鱼体内部。鱼类吸附的主要土腥味有机化合物是放线菌和浮游藻类在活动时产生的土臭素(geosmin)和二甲基异冰片(或称二甲基异莰醇,2

‑

methylisoborneol,2

‑

mib)。另一方面,微生物和酶的作用以及鱼体自身不饱和脂肪酸的自动氧化是鱼腥味的又一主要来源,且这也是导致大多数鱼类最终腐败变质的主要原因。

4.在减轻食品异味的研究领域中,很多科学研究及专利的主要研究对象为大豆、牛羊肉的脱腥、脱臭,例如cn202011518379.7、cn202110190828.8、cn202011533358.2。而水产领域的脱腥研究也偏向于四大家鱼,且从水产加工制品的发展情况来看,淡水加工产品仅占淡水总产品的12%,发展空间极大,研究简便有效的脱腥工艺能够提高消费者对淡水鱼的接受度,为淡水鱼类的高品质产品开发提供技术支持。

5.淡水鱼腥味一方面受养殖环境环境影响,另一方面,宰杀、贮藏期间的脂肪氧化也会导致异味生成。目前,鱼类的脱腥技术可分为物理、化学、生物及复合法四大类,物理吸附法常用吸附剂为活性炭,操作简便但容易造成吸附剂清除不彻底的情况;化学脱腥工艺最让消费者担忧的是其中的化学有机物质残留,生物法当前仍处于起步阶段,其有效性和机理尚未得到证实,复合法是将不同工艺有效结合,从而取长补短,寻求协同脱腥效果。早期淡水鱼脱腥研究集中于食盐和脱腥液的腌制,如cn201110217487.5;近年又开发了化学、生物处理等脱腥方法,如邵娟娟等人提出的cn202110040460.7利用了化学脱腥法将甜酒曲与海藻糖复合形成脱腥液,脱腥效果的提升依赖于两种脱腥物质;丁璞采用多种类复合脱腥处理(cn201710294814.4),包括环糊精物理吸附、脱腥液浸泡、桑葚果酒酵母发酵、酸法抽提和酶解渗析等步骤,但处理工艺繁琐,耗时长(>10h)。综上,当前针对鱼类的脱腥研究大多是对鱼糜原料或鱼片的脱腥处理,尚无针对整鱼的脱腥技术。

6.因此,需要开发一种整鱼脱腥技术,能有效减轻淡水鱼的鱼体表面腥味,以弥补现有技术中的空白。

技术实现要素:

7.本发明的目的在于提供一种有效减轻鱼体表腥味的淡水鱼复合脱腥工艺,

8.为实现上述目的,本发明技术方案为:一种淡水鱼复合脱腥工艺,步骤包括:

9.(1)将咖啡渣粉末充分覆盖于经过预处理的新鲜淡水鱼鱼体表面,静置和/或揉搓10

‑

15min,冲洗至鱼体表面无残留咖啡渣粉末,沥干;

10.(2)鱼体浸没于碳酸钠溶液中,4℃

‑

室温下浸泡10

‑

15min,冲洗鱼体。

11.通过上述处理,可以得到脱腥的淡水鱼,能够有效减轻鱼体表皮的腥味。

12.所述的淡水鱼包括罗非鱼、鲫鱼、鲈鱼、鲢鱼、鳊鱼、鳙鱼、鲤鱼和草鱼。

13.优选的,所述的淡水鱼为罗非鱼。

14.步骤(1)中,新鲜淡水鱼的预处理步骤为:宰杀后的新鲜淡水鱼去除鱼鳞、内脏及鳃部清洗腹内黑膜并将腹内及体表血水冲洗干净,吸干鱼体表面残留水分。所述经过预处理的新鲜淡水鱼为整鱼。

15.步骤(1)中,咖啡渣粉末经过干燥粒径为60

‑

80目(过60

‑

80目筛,优选为过60目筛);咖啡渣粉末的用量为鱼体质量的1%

‑

10%。咖啡渣经过冲泡。

16.步骤(2)中,碳酸钠或碳酸氢钠溶液的ph值为9

‑

11.5,浓度为1

‑

7g/l。优选的,ph为10

‑

11.5。

17.步骤(2)中,用流水冲洗鱼体。冲洗时间20

‑

40s。冲洗后吸干表面水分。

18.步骤(1)中,可以静置或揉搓,或者静置后揉搓,或者揉搓后静置,也可以交替进行。

19.具体为一种有效减轻鱼体表腥味的淡水鱼复合脱腥工艺。

20.经过上述处理后,鱼体表的腥味物质降低显著,脱腥效果明显。

21.本发明以整鱼为脱腥对象,采用咖啡粉物理吸附和食用碱液浸泡相结合的复合脱腥工艺,原料价格低,操作简便、耗时短,仅需30min左右,且成本低廉。此外,本发明主要是针对鱼皮进行脱腥处理,能够使鱼体表的腥味物质显著减少,脱腥效果显著,但是对鱼肉的风味、粗蛋白的粗脂肪等营养物质没有影响,而且保持了鱼体完整性,并且不会对于鱼肉本身营养成分造成损失,省略了鱼加工成鱼片或鱼糜的前处理过程,操作简便且耗时较短,脱腥过程不引入化学物质,安全性好。

22.处理后的咖啡粉末具有多孔结构,能够吸附淡水鱼体表的异味物质,减淡鱼腥味,体表操作更易于清洗,避免了吸附剂残留影响食用口感问题;

23.食用碱从改变ph的角度使结合在蛋白中的异味物质脱离,避免了过往化学脱腥法中化学物质残留造成的潜在食品安全问题;

24.本发明将物理法和化学法两种脱腥工艺进行复合,优势组合产生协同增效作用,提高了脱腥效率,从而获得较佳的脱腥效果,提供了高品质的淡水鱼原料;本工艺能够有效减少鱼腥味主导成分醛醇类挥发性物质,不同种类的淡水鱼经脱腥处理后,醛醇类挥发性物质的脱除率均>50%,脱腥效果显著,其中罗非鱼的醛醇类挥发性物质脱除率高达近90%。

25.与现有的脱腥技术相比,本发明的特色在于:通过将物理工艺和化学工艺相结合实现了更优的淡水鱼脱腥处理效果,解决了单一脱腥法存在的脱腥效果低问题。而且本发明的复合脱腥工艺操作简单、安全且成本低,两种技术的结合能够充分发挥各自脱腥优势,

醛醇类挥发性物质的脱除率能够达到50%

‑

80%,脱腥效果显著并保证了鱼体的完整性。此外,采用咖啡粉末作为吸附剂提高了废弃物的再生利用,食用碱化学处理保障了食品安全性,不仅提高了淡水鱼的食用品质,同时也为改良淡水鱼风味和开发高品质淡水鱼加工产品提供了技术支撑。所用脱腥原料安全可食用,既可应用于工业化生产,又适用于家庭烹饪,适用范围和应用对象广泛。

附图说明

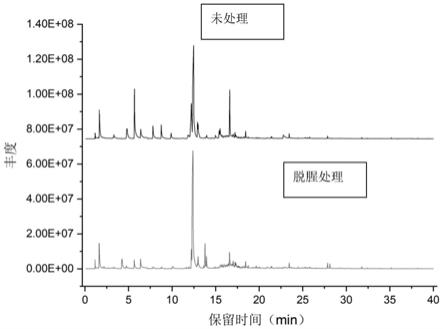

26.图1为实施例1罗非鱼经过脱腥处理和未脱腥处理前后总离子流色谱图的对比。

27.图2为实施例1、3、4处理的罗非鱼、鲈鱼和鲫鱼进行检测,与仅经过预处理而没有脱腥的鱼皮相比,醛醇类挥发性物质含量结果。

28.图3为实施例1和对比例1两种不同复合脱腥方式处理的罗非鱼,以及仅经过预处理而没有脱腥的罗非鱼,其鱼皮醛醇类挥发性物质的检测结果。

具体实施方式

29.下面结合附图对本发明具体实施例和优选实施方式进行详细描述说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

30.实施例1罗非鱼的处理(1)

31.步骤一:原料预处理

32.新鲜罗非鱼宰杀后,去除鱼鳞、内脏及鳃部,清洗腹内黑膜并将腹内及体表血水冲洗干净,用擦手纸将鱼体表面残留水分吸干,待用;

33.步骤二:咖啡渣吸附

34.收集冲泡后的咖啡渣,于烘箱中烘干成咖啡粉末,过60目筛,将其根据步骤一处理后的鱼体质量加入过筛后的咖啡粉末,咖啡粉末的添加量为鱼体质量的7%。

35.加入咖啡粉末后,将鱼体放在自封袋中使咖啡粉末充分覆盖于鱼体表面,揉搓10min,流水冲洗至鱼体表无咖啡粉末残留,沥干;

36.步骤三:碱液浸泡

37.食用碱(na2co3)用蒸馏水按照w:v配置2g/l碱液,溶液ph保持在10左右。然后将步骤二清洗沥干后的罗非鱼放入自封袋中,加入碱液保证鱼体浸没,4度下浸泡10min;最后用流水冲洗鱼体30s,用擦手纸吸干表面水分,即为脱腥罗非鱼。

38.该工艺所得的罗非鱼体表基本不带腥味,带有一定的咖啡香气,鱼体颜色略微加深,品质基本不受影响,熟制后几乎无腥味,也没有咖啡味残留。咖啡种类不影响吸附效果。

39.处理前后的粗脂肪和粗蛋白也基本无变化。

40.罗非鱼脱腥处理前后总离子流色谱图的对比如图1所示,与仅经过预处理的罗非鱼相比,经过脱腥处理后,谱图中峰的总个数明显减少,大部分峰的丰度也有所下降。

41.实施例2罗非鱼的处理(2)

42.步骤一:原料为罗非鱼预处理,同实施例1。

43.步骤二:咖啡吸附,操作和处理步骤同实施例1,揉搓改为静置10min。

44.步骤三:碱液浸泡,在室温下浸泡,其余同实施例1。

45.该工艺所得的罗非鱼体表几乎没有腥味,体表颜色与未处理基本一致,品质不受

影响,熟制后几乎无腥味,也没有咖啡味影响。处理前后罗非鱼的粗脂肪和粗蛋白也基本无变化。

46.实施例1和2显示,加入咖啡粉末之后,揉搓和静置均能起到吸附的作用,但揉搓操作对鱼体表腥味物质的吸附更加彻底。

47.实施例3鲈鱼的处理

48.步骤一:原料为鲈鱼,原料预处理方法同实施例1。

49.步骤二:咖啡吸附,咖啡粉末的添加量为鱼体质量的7%,操作步骤和处理方法同实施例1。

50.步骤三:碱液浸泡,食用碱(na2co3)用蒸馏水按照w:v配置2g/l碱液,溶液ph保持在10左右,操作步骤和处理方法同实施例1。

51.该工艺所得鲈鱼体表几乎没有腥味,略带咖啡香气,无碱味,鱼体表颜色与未处理一致,熟制后几乎无腥味。处理前后鲈鱼的粗脂肪和粗蛋白也基本无变化。

52.实施例4鲫鱼的处理

53.步骤一:原料为鲫鱼,原料预处理方法同实施例1。

54.步骤二:咖啡吸附,咖啡粉末的添加量为鱼体质量的7%,操作步骤和处理方法同实施例1。

55.步骤三:碱液浸泡,食用碱(na2co3)用蒸馏水按照w:v配置2g/l碱液,溶液ph保持在10左右,操作步骤和处理方法同实施例1。

56.该工艺所得鲫鱼体表几乎没有腥味,略带咖啡香气,无碱味,鱼体表颜色与未处理一致,熟制后几乎无腥味。

57.实施例5罗非鱼的处理(3)

58.步骤一:原料预处理,同实施例1;

59.步骤二:咖啡渣吸附

60.收集冲泡后的咖啡渣,于烘箱中烘干成咖啡粉末,过60目筛,将其根据步骤一处理后的鱼体质量加入过筛后的咖啡粉末,咖啡粉末的添加量为鱼体质量的3%。

61.加入咖啡粉末后,将鱼体放在自封袋中使咖啡粉末充分覆盖于鱼体表面,揉搓30min,流水冲洗至鱼体表无咖啡粉末残留,沥干;

62.步骤三:碱液浸泡,食用碱(na2co3)用蒸馏水按照w:v配置2g/l碱液,溶液ph保持在10左右,操作步骤和处理方法同实施例1。

63.该工艺所得的罗非鱼体表不带腥味,残留的咖啡香气略重,鱼体表颜色受咖啡色泽影响有所加深,鱼体表因揉搓时间长而略有受损,熟制后无腥味。

64.对比例1

65.步骤一:原料为罗非鱼预处理,同实施例1。

66.步骤二:咖啡吸附,同实施例1。

67.步骤三:酸液浸泡

68.柠檬酸用蒸馏水稀释配制成ph=3的溶液,然后将步骤二清洗沥干后的罗非鱼放入自封袋中,加入酸液保证鱼体浸没,4度室温浸泡10min;最后用流水冲洗鱼体30s,用擦手纸吸干表面水分。

69.处理后的罗非鱼体表还略带有腥味,鱼体表颜色与未处理一致。

70.实施例6挥发性气体成分的测定

71.淡水鱼的鱼腥味是由多种有机成分相互作用而产生的特殊气味。采用顶空

‑

固相微萃取

‑

气相色谱

‑

质谱联用技术(hs

‑

spme

‑

gc

‑

ms)测试实验例和对比例样品的挥发性气体成分。取2.00

±

0.01g样品于20ml顶空瓶内,加入3ml 0.18g/ml食盐水及10μl 2,4,6

‑

三甲基吡啶溶液(100ppm,以甲醇为溶剂),放入微型搅拌子。借助进样手柄将二乙烯基苯/carboxen/聚二甲基硅氧烷(dvb/car/pdms)固相微萃取头插入顶空瓶中,适当调整萃取头在顶空瓶中的位置,依据预实验结果,将顶空瓶于60℃水浴萃取60min,搅拌速度为该磁力搅拌器的中低速档(约1200r/min)。待萃取完毕后,将萃取针迅速抽出,插入进样口,热脱附10min后拔出。

72.气相色谱分析条件:色谱柱:hp

‑

5ms弹性毛细管柱(30m

×

250μm

×

0.25μm);程序升温:柱初温30℃,保持2min,以5℃

·

min

‑

1升至60℃,继续以5℃

·

min

‑

1升至250℃,保持5min;载气(he)流量1.4ml

·

min

‑

1;进样口温度250℃;解吸温度250℃;解吸时间10min;不分流模式进样。

73.质谱分析条件:传输线温度280℃;离子源温度230℃;四极杆温度150℃;电子能量70ev;质量扫描范围m/z:40~400。

74.挥发性成分通过nist17质谱数据库确认定性,通过标准品与挥发性物质的峰面积比计算物质浓度。

75.取实施例1、3、4处理的罗非鱼、鲈鱼和鲫鱼进行检测,与仅经过预处理而没有脱腥的鱼皮相比,挥发性物质含量结果如图2所示。

76.结果显示,与未经过脱腥处理组相比,罗非鱼的鱼皮醛醇类挥发性物质减少了89.53%,鲫鱼减少71.51%,鲈鱼减少51.45%。

77.不同种类的淡水鱼体表腥味强度存在差异,三种淡水鱼中,罗非鱼鱼皮醛醇类挥发性物质最高,脱腥难度较大,而采用本方法后,罗非鱼脱腥处理效果最佳,达到近90%的醛醇类物质脱除率。鲈鱼体表挥发性化合物浓度较低,脱腥处理使醛醇类物质减少50%以上,脱腥效率相较于表中提及的另外两类略低,但脱腥后醛醇类物质总量最少。

78.取实施例1和对比例1处理的罗非鱼,以及仅经过预处理而没有脱腥的罗非鱼,检测其鱼皮醛醇类挥发性物质,结果如图3所示。

79.结果显示,用咖啡粉末吸附联合碱处理后,罗非鱼的鱼皮醛醇类挥发性物质减少了89.53%;而咖啡粉末吸附联合酸处理后,罗非鱼的鱼皮醛醇类挥发性物质减少了75.98%,残留量较大,导致无法去除腥味。

80.由此可见,采用本发明的方法,用咖啡粉末物理吸附后,再于碱性条件下进行处理,能够有效脱除鱼体表面的醛醇类挥发性物质,减轻鱼体表腥味。

81.本发明提供了一种能够有效减轻鱼体表腥味的淡水鱼复合脱腥工艺,咖啡吸附和碱液脱腥的复合工艺能够提高脱腥效率,并且不会对于鱼肉本身营养成分造成损失,省略了鱼加工成鱼片或鱼糜的前处理过程,操作简便且耗时较短,脱腥过程不引入化学物质,故不存在食用隐患。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1