全自动连续真空冷却机的制作方法

1.本发明全自动连续真空冷却机属于加工量大的果蔬、鲜切花和海鲜、盒饭、烘培制品、酱卤制品、熟食品和海鲜、禽肉类等食品的全自动真空冷却的加工设备,属于冷链食品机械制造领域。

背景技术:

2.真空冷却是一种快速、清洁的食品冷却加工技术,具有冷却时间短、保鲜时间长、对环境无污染等优点,广泛应用于果蔬收获后消除田间热和熟热加工食品等的真空快速冷却保鲜加工类,真空冷却是指当物品被放入能耐受一定负压的真空系统抽气的密闭箱内,随着真空箱内真空度的不断提高水的沸点温度不断降低,水就变得容易汽化,水汽化时只能从物品自身吸收热量,所以物品能够被快速冷却。目前市面上现有的真空冷却机只有间歇式真空运行加工机类,间歇式真空运行反复进行的装货—关门-抽真空—回压-开门

‑‑

卸货-装货等工序,浪费了大量时间、人工费和电费,因而设备投资高、效率低、加工运行费用高、劳动强度大、不能自动连续高效加工,根据200820067618专利到目前都没有上市,由于长期以来市场需求没有,反影占地面积大,性价比不高等问题需提出新方案,由于目前电商业务发展、对预真空意识增强,市场对生鲜果蔬、鲜切花、水果和海鲜、盒饭、烘培制品、酱卤制品、熟食品和海鲜、禽肉类等的需求大量产品 ,因此市场产生了对全自动连续真空冷却机生产需求。现阶段在食品冷链制造行业中,真空冷却机能够对食品类迅速冷却,在欧美国家、日本、西班牙、澳大利亚等资本主义国家,为了更好地得到高品质的商品,把真空冷却作为果蔬采收后务必进行的第一道工艺流程。今后在食品冷链行业的设备中真空冷却是针对冷藏、长途运输的新鲜果蔬、禽肉等类,经迅速冷却能得到非常好的实际效果,我国今后冷链发展方向就需要产量大、成本低的全自动的连续真空冷却设备是首选方向。

技术实现要素:

3.为解决上述问题,本发明技术方案为:全自动连续真空冷却机由真空舱、装御托盘装置、输送装置、预真空舱输送装置、闸门升降的提升装置、提升装置、真空系统、自动清洗装置cip和洁净压缩空气装置、自动控制系统等配备就可实现全自动连续真空冷却加工,装御托盘装置可根据托盘上的物料箱大小或质量提升每一托盘的高度和运行行程,预真空舱输送装置增加和进出料密封装置的闸门升降的提升装置可提高30~50倍产量,输送装置采用链板输送带方便调节、承载力强,如果要增加产量在设计时主体加工舱增加长度,主体加工舱增加长度并且可品种的不同冷却温度的加工。提升装置能从真空舱的下舱托盘和物料箱提升到真空舱的提升舱到上舱,自动清洗与cip清洗系统连通,在完成加工出料时设置有洁净压缩空气装置可避免了回压时对已加工产品二次污染,根据不同产品设置各种加工程序自动控制,在真空舱内设置二维码扫描器与plc控制器连接,可查正在运行情况时间、压力、温度、位置等,以供用户查閱二维码生产记录。

4.本发明全自动连续真空冷却机由真空舱、装御托盘装置、输送装置、预真空舱输送

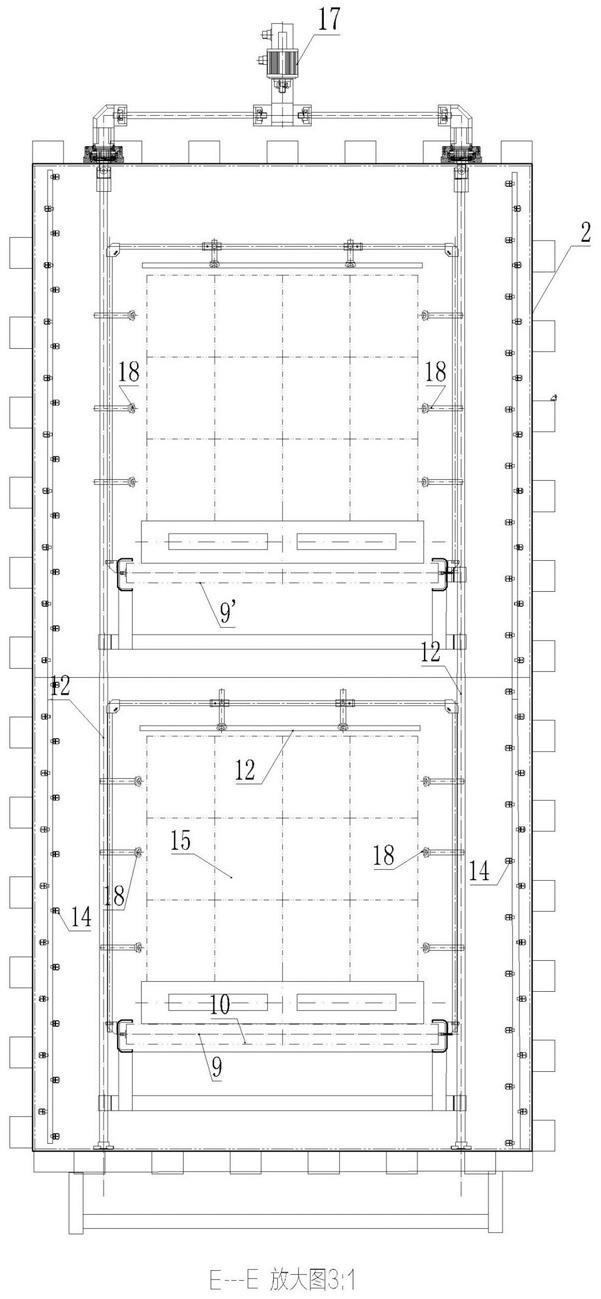

装置、闸门升降的提升装置、提升装置、真空系统、自动清洗装置cip和洁净压缩空气装置、自动控制系统构成,其特征在于:所述真空舱由下舱连接的进料密封装置和上舱连接出料密封装置组成,在真空舱下舱和真空舱上舱的末端汇合成提升舱,所述输送装置设置在真空舱的下舱装置有下舱链板主动轮轴装置有下舱链板主动轮和下舱链板构成输送带,在上舱装置有上舱链板主动轮轴装置有上舱链板主动轮和上舱链板构成输送带, 输送装置采用上舱或下舱,或采用一层真空舱链板带运行加工,所述提升装置在真空舱下舱与上舱交汇处设置有提升舱,在提升舱外的提升减速机与提升舱内升降螺杆连接,在提升舱内设置提升平台,所述预真空舱输送装置包括链条升降装置和双排链轮滚筒转动装置,链条升降装置包括链条支架、链条升降气缸、链轮转动轴和升降链条减速机等构成,双排链轮滚筒转动装置包括双排链轮滚筒和滚筒减速机组成,所述进出料密封装置的闸门升降的提升装置由两个的滚柱滚动块和三个压块由压块紧固螺栓固定在闸门槽内组成滚柱滚动组合块,所述在进、出料真空密封装置的上下密封压板、左右密封侧压板和真空密封装置四周封闭中间设置有闸门,在闸门两边槽内上下安装4个滚柱滚动组合块,所述在闸门的左密封侧压板采用压块紧固螺栓上下固定滚柱滚动组合块,在闸门另一边右密封侧压板装置有调节螺丝推动弹簧衬垫和滚柱滚动组合块调节闸门在气缸升降移动时的间隙,所述装卸托盘装置由两扇龙门机架连接组成口字机架构成,每扇龙门机架装置有装卸托盘减速机和直线装置,在直线装置上装置有直线牵引减速机、直线牵引平台和托盘爪手平台,所述真空舱内设置自动清洗装置cip,自动清洗装置cip与真空舱内四周内壁上设置有清洗管道和清洗嘴连通,所述洁净压缩空气装置由空气过滤器、无油式空压机、洁净气体储罐通过管道与出料预真空舱连通,所述真空系统设置有冷凝器、真空机组、冷水机与真空主吸管连通构成,真空系统供于真空舱内的使用和供给进出料预真空舱真空使用,真空机组可根据真空度高低配置不同的真空泵,所述自动控制系统在真空舱设置有温度传感器、压力传感器、自动清洗装置、洁净压缩空气装置控制装置、二维码扫描器与plc控制器连接构成。

5.在上述的全自动连续真空冷却机中,所述真空舱由下舱连接的进料密封装置和上舱连接出料密封装置组成,在真空舱下舱和真空舱上舱的末端汇合成提升舱,真空舱由下舱连接的进料密封装置与真空舱由上舱连接的出料密封装置组成。

6.在上述的全自动连续真空冷却机中,所述输送装置设置在真空舱的下舱装置有下舱链板主动轮轴装置有下舱链板主动轮和下舱链板构成输送带,在上舱装置有上舱链板主动轮轴装置有上舱链板主动轮和上舱链板构成输送带,下舱链板主动轮轴端部与下舱主动轮减速机连接,上舱链板主动轮轴端部与上舱主动轮减速机连接。输送装置或采用一层真空舱链板带运行加工,在下舱和上舱分别设置有护栏,如果要增加产量在设计时主体加工舱增加长度,主体加工舱增加长度并且可品种的不同冷却温度的加工。

7.在上述的全自动连续真空冷却机中,所述提升装置在真空舱下舱与上舱交汇口设置有提升舱,在提升舱外的提升减速机与提升舱内升降螺杆连接,在提升舱内设置提升平台,在设置提升平台设置有护栏,在设置提升平台两边定位光杆和端部位置,提升平台上装置有电动滚筒5~9根。

8.在上述的全自动连续真空冷却机中,所述预真空舱输送装置包括链条升降装置和双排链轮滚筒转动装置,链条升降装置包括链条支架、链条升降气缸、链轮转动轴和升降链条减速机等构成,双排链轮滚筒转动装置包括双排链轮滚筒和滚筒减速机组成。所述链条

升降装置由两片支架组合成一组链轮支架,链轮支架上两端与两根链轮转动轴连接,在链轮转动轴上有链轮并在链轮上装有链条,所述在一组链轮支架下连接有一套链条升降气缸,链条升降气缸装置在进料预真空舱底部外,所述在进出密封装置的进料预真空舱底部设置有5~10只双排链轮滚筒,双排链轮滚筒的其中一根轴头与活动接头和真空密封圈穿过进料预真空舱外与滚筒减速机连接,所述设置在预真空舱内的双排链轮滚筒,在双排链轮滚筒的1~3根之间设置1~4组链轮支架,在进料预真空舱底部设置有2~4组链轮支架,在预真空舱内设置有护栏。在进料通道、进料预真空舱、真空舱出料末端滚筒下方和出料预真空舱设置有预真空舱输送装置其工作程序一样。

9.在上述的全自动连续真空冷却机中,所述在进出料密封装置的闸门升降的提升装置由两个的滚柱滚动块和三个压块由压块紧固螺栓固定在闸门槽内组成滚柱滚动组合块,所述在进、出料真空密封装置的上下密封压板、左右密封侧压板和真空密封装置四周封闭中间设置有闸门,在闸门两边槽内上下安装4个滚柱滚动组合块,所述在闸门的左密封侧压板采用压块紧固螺栓上下固定滚柱滚动组合块,在闸门另一边右密封侧压板装置有调节螺丝推动弹簧衬垫和滚柱滚动组合块调节闸门在气缸升降移动时的间隙。

10.在上述的全自动连续真空冷却机中,所述装卸托盘装置由两扇龙门机架连接组成口字机架构成,每扇龙门机架装置有装卸托盘减速机和直线装置,在直线装置上装置有直线牵引减速机、直线牵引平台和托盘爪手平台。在托盘爪手平台装置有托盘爪手,装卸托盘减速机与滚珠丝杠连接的滚珠螺母上安装有直线牵引平台 ,在托盘上放置物料箱或机架、塑料箱等,如果改变不同的爪取工具或改变不同的起吊方式,就能承载不同品种的食品。

11.在上述的全自动连续真空冷却机中,所述真空舱内设置自动清洗装置cip,自动清洗装置cip与真空舱内四周内壁上设置有清洗管道和清洗嘴连通,清洗管道可通清水和通蒸汽,冲洗完成后就对真空舱内部进行高温杀菌消毒。

12.在上述的全自动连续真空冷却机中,所述洁净压缩空气装置由空气过滤器、无油式空压机、洁净气体储罐通过管道与出料预真空舱连通,空气过滤器需要5万级以上的配置。通过空气过滤器后的洁净空气经无油式空压机压缩后采用洁净气体储罐容积小的储存,开启电磁阀通过管道回压到出料预真空舱内,压缩气体供给出料预真空舱回压速度快,出料时避免回压时对已加工产品二次污染,或可采用医用氧气直接与出料预真空舱连通。

13.在上述的全自动连续真空冷却机中,所述真空系统设置有冷凝器、真空机组、冷水机与真空主吸管连通构成,真空系统供于真空舱内的使用和供给进出料预真空舱真空使用,真空机组可根据真空度高低配置不同的真空泵。

14.在上述的全自动连续真空冷却机中,所述自动控制系统在真空舱设置有温度传感器、压力传感器、自动清洗装置、洁净压缩空气装置、二维码扫描器与plc控制器连接构成,在进料密封装置和出料密封装置外设置二维码扫描器与plc控制器连接,可查正在运行的时间、压力、温度、位置等,以供用户查閱二维码生产记录。

15.全自动连续真空冷却机的主要技术特点:1、全自动连续真空冷却机:适用于果蔬、鲜切花等食品的全自动真空冷却的加工包装。更适合于工厂加热食品制造的均衡生产的用工调度、电力等安排,如盒饭、烘培制品、酱卤制品、熟食品类等食品的全自动真空冷却的加工设备;2、全自动连续真空冷却机: 输送带采用一层或上下两层输送带装置减少占地面

1;64、出料预真空舱b-2;65、第二出料密封阀门b-3;66、出料密封阀组b-3;67、滚柱滚动块g-1;68、压块g-2;69、弹簧衬垫g-3;70、调节螺丝g-4;71、压块紧固螺栓g-5;72、滚柱滚动组合块g-6。

具体实施方式

18.如图1或2或10或11所示的实施例中,其工作过程是:托盘1-25上采用纸箱装载果蔬、鲜切花和海鲜、烘培制品、酱卤制品、熟食品和海鲜、禽肉,装卸托盘装置由龙门机架1-13由两扇龙门机架连接构成,托盘装置采用龙门机架1-13的每扇龙门机架上装有装卸托盘减速机1-18,装卸托盘减速机1-18转动带动滚珠丝杠1-14上升或下降,装置在滚珠螺母1-15和滚珠螺母升降平台1-20一同上升或下降,直线牵引减速机1-17转动就带动直线牵引平台1-19前行后退,在直线牵引平台1-19上装置有托盘爪手1-22,直线牵引平台1-19在直线牵引减速机1-17转动旋转移动到准备加工的托盘1-25,如图10和图11:在托盘1-25上堆码如3x4x3层纸箱总共36箱或可以采用30箱、36箱、45箱等,每一托盘1-25和纸箱高度不超过1.2m,卸托盘装置由两扇龙门机架1-13连接组成口字机架构成,装卸托盘装置(图未出)安装在进料通道1-1和出料通道1-3的进料密封装置a和出料密封装置b的进出口处,每次要抓托盘1-25及上面的物料箱15,开启抓手气缸1-23就张开两边抓手1-24插入托盘1-25孔内抓手气缸1-23收回这时托盘抓手1-22就可随着装卸托盘减速机1-18转动带动滚珠丝杠1-14旋转带动滚珠螺母1-15和滚珠螺母升降平台1-20上升200~500mm到位后直线牵引减速机1-17旋转下直线牵引平台1-19带动托盘抓手平台1-21和托盘1-25和物料箱15一同移动到进料密封装置a的第一进料密封阀门a-1口。

19.如图1或2或3或4所示的实施例中,其工作过程是:装卸托盘装置安装在进料通道1-1和出料通道1-1

′

的进料密封装置a和出料密封装置b的进出口,启动总开关,关闭进料密封装置a的第一进料密封阀门a-1和第二出料密封阀门a-3,真空系统启动排出真空舱2内空气达到设置真空度,在进料通道1-1滚筒上的托盘1-25和物料箱15装备进入进料密封装置a内进行真空冷却加工,在进料通道1-1、进料预真空舱a-2、真空舱2出料末端滚筒下方和出料预真空舱b-2设置有链条升降装置1-3其工作程序一样。在进料通道1-1滚筒上托盘1-25和物料箱15运行到进料密封装置a的第一进料密封阀门a-1口,进料气缸1-2推动托盘1-25进入进料密封装置a的进入进料预真空舱a-2滚筒上,在进料预真空舱a-2内设置有预真空舱输送装置包括链条升降装置和双排链轮滚筒转动装置,双排链轮滚筒转动装置包括双排链轮滚筒1-10和滚筒减速机1-12组成,链条升降装置1-3由两片支架组合成一组链轮支架,链轮支架上两端与两根链轮转动轴1-9连接,在链轮转动轴1-9上安装有5~6支双链轮并在链轮上装有链条,链条升降装置1-3的两片链轮支架1-7相连组成一组链轮支架下连接有一套链条升降气缸1-8,链条升降气缸1-8装置在进料预真空舱底部外,链轮转动轴1-9上安装有4~8支双链轮,在双链轮上围绕着4~8条环形链条,升降链条减速机1-11转动与链轮转动轴1-9连接带动环形链条转动带动托盘1-25和物料箱15向前平稳前行,环形链条带动托盘1-25和物料箱15运行完,链条升降气缸1-8下降完托盘1-25和物料箱15放置于进料预真空舱a-2内双排链轮滚筒1-10上,双排链轮滚筒1-10的其中一根轴头与活动接头和真空密封圈穿过进料预真空舱a-2外与滚筒减速机1-12连接,滚筒减速机1-12旋转带动双排链轮滚筒1-10转动带动托盘1-25和物料箱15向第二进料密封阀门a-3方向平稳前行时关闭第一

进料密封阀门a-1进料预真空舱a-2形成封闭舱,真空系统开启真空储罐和真空机组22抽出空气达到预设真空度,预真空舱a-2内真空度达到与真空舱2内的一致打开第二进料密封阀门a-3的闸门a-5,预真空舱出料气缸1-6推动托盘1-25物料箱15进入真空舱2内,在托盘上放置物料箱或机架、塑料箱等,如果改变不同的爪取工具或改变不同的起吊方式,就能装载不同品种的食品,物料箱、塑料箱可以盛装果蔬、鲜切花和海鲜、烘培制品、酱卤制品、熟食品、禽肉类等,机架可以盛装盒饭、烘培制品、酱卤制品、熟食品和海鲜、禽肉类等。

20.如图1或2或3或4或8或9所示的实施例中,在进出料密封装置的闸门升降的提升装置,真空密封装置速度不提升就达不到连续真空冷却的要求,其工作过程是:滚柱滚动块g-1由滚柱组合成环形组合块而成柱滚动组合块g-6,由左右上下4个柱滚动组合块g-6固定在闸门a-5的两边就能改变闸门升降速度,在闸门a-5的左密封侧压板6采用压块紧固螺栓g-5上下固定滚柱滚动组合块g-6,在闸门a-5另一边右密封侧压板6

′

装置有调节螺丝g-4推动弹簧衬垫g-3和滚柱滚动组合块g-6调节闸门a-5在气缸升降移动时的间隙。在闸门a-5的一边采用压块紧固螺栓g-5固定滚柱滚动块g-1上下各一块,在闸门a-5另一边设置有调节螺丝g-4推动弹簧衬垫g-3和滚柱滚动块g-1与右密封侧压板a-6'调节闸门a-5与右密封压板a-4

′

之间间隙,进出料真空密封装置a、b的调节闸门a-5升降不仅能提升了速度而且减少了零部件磨损和提升了速度,使升降速度能达到气缸最高最速度30~800mm/s就可,滚柱滚动组块g-6速度能达到0.5~1m/s,采用滚柱滚动组块g-6安装在一般普通标准型气缸的速度500~800mm/s完全满足闸门升降速度要求。由于改变了进出料密封装置的预真空舱输送装置和闸门升降的提升装置提升了连续进出物料的30~50倍的速度。改进前气缸行程只有300mm长,就需要0.5min~2min的时间达不到闸门升降速度满意的效果,因此要达到连续工作就需要改进闸门升降速度,通过实验多种滚子结构要达到牢固、可调、不维修都达不到要求,由于改变了进出料密封装置的预真空舱输送装置和闸门升降的提升装置提升了连续进出物料的30~50倍的速度。

21.如图1或图2或5或6或7所示的实施例中,托盘1-25物料箱15进入真空舱2的下舱3内,在真空舱2的下舱3外的主动轮减速机16带动主动轮轴8转动带动下舱链板主动轮7转动下舱链板5运行,带动托盘1-25和物料箱15向前运行在真空状态下托盘1-25和物料箱15就运行到下舱3与上舱4交汇口设置有提升舱13,在提升舱13内设置有提升平台9,提升平台9上设置有电动滚筒10设置有5~9根,电动滚筒10将托盘1-25和物料箱15在提升平台9运行到位,提升减速机17旋转向上提升托盘1-25和物料箱15在上舱链板6上与提升平台9上的电动滚筒10平层向前运行,托盘1-25和物料箱15在上舱链板6上向着出料密封装置b方向运行,上舱4外主动轮减速机16

′

带动主动轮轴8转动带动上舱链板主动轮7

′

转动上舱链板6运行就带动了托盘1-25和物料箱15向前输送到出料密封装置b口,在出料密封装置b口的滚筒下面设置有链条升降装置1-3,链条升降装置1-3与进料预真空舱a-2和出料预真空舱b-2工作程序一样,在上舱4外装置有真空舱出料气缸1-5便于从真空舱2的出料气缸1-5推托盘1-25和物料箱15进入出料预真空舱b-2内,托盘1-25和物料箱15在真空舱2的上舱4内滚筒下面装置的链条升降运行完成后出料气缸1-5就可轻松推入出料预真空舱b-2内,关闭第二出料密封阀门b-3进料预真空舱a-2形成封闭舱,真空系统开启真空储罐和真空机组22抽出空气达到预设真空度,预真空舱b-2内真空度达到与一致打开第一进料密封阀门b-1的闸门a-5,推托盘1-25和物料箱15前出料密封装置b的第一出料密封阀门b-1的闸门a-5打开,滚筒

开始滚动完成托盘1-25和物料箱15运行到位时,真空舱出料气缸1-5推动托盘1-25和物料箱15进入预真空舱b-2内后真空舱出料气缸1-5 抽回,关闭第一进料密封阀门b-1的闸门a-5,打开预真空舱b-2的放空阀开启第二出料密封阀门b-3的闸门a-5,链条升降装置1-3启动将托盘1-25和物料箱15运行到第二出料密封阀门b-3口,于是预真空舱出料气缸1-6推出第二出料密封阀门b-3口出料通道1-1

′

滚筒上,设置有链条升降装置1-3分别设置于预真空舱b-2的底部、预真空舱a-2的底部或可进料通道1-1末端和真空舱2的上舱4出料口,以上几个位置设置的链条升降装置1-3如前述进料预真空舱a-2的链条升降装置1-3工作程序一样。在进料预真空舱a-2和出料预真空舱b-2设置有护栏防止运行时托盘1-25上的物料箱15防止倒伏,真空舱内的输送装置采用一层或上下两层输送带,每层可输送一层机架或一层托盘和纸箱。要增加产量在设计时增减主体加工舱长度,主体加工舱增减可调整多品种的不同温度的要求例10min的20~25

º

c真空冷却果蔬、盒饭、和海鲜、烘培、熟食品制品工艺,30~50min的5~10

º

c真空冷却禽肉和产量的增减。

22.如图1或2所示的实施例中,其工作过程是:真空系统需根据产品储存温度要求来配置真空设备,需临时冷却要求临时存放的如加工好的盒饭、酱卤制品、烘培制品、熟食品等温度要求冷却在30~50℃,真空系统的真空主吸管19上连接真空吸管20、真空止回阀、汽水分离器、冷凝器21、真空机组22、冷水机23、真空储罐连接,进出料密封装置a、b的进料出料预真空舱a-2、b-2的真空系统配置的真空设备有,节约电费,能保证真空舱2内的真空度稳定,两个真空储罐供于进出料密封装置的进料出料预真空舱a-2、b-2的真空。

23.如图1或图5所示的实施例中,其工作过程是:自动清洗装置由真空舱2内设置自动清洗装置,自动清洗装置cip与真空舱内四面内壁上设置清洗管道和清洗嘴14连通。果蔬、熟食品每一次完成加工后有灰尘或油脂就会污染下一次加工物品,因此就需要在真空舱2内下舱、上舱4四周配上清洗管道和清洗嘴14在完成加工后冲洗,清洗管道内通蒸汽,冲洗完成后就对真空舱2内部进行高温蒸汽杀菌消毒。

24.如图1所示的实施例中,其工作过程是:当一组托盘1-25和物料箱15完成真空冷却的工作程序进入出料预真空舱b-2内,关闭第一出料密封阀门b-1后和第二出料密封阀门b-3形成封闭的出料预真空舱b-2,洁净压缩空气装置由空气过滤器24、无油式空压机25、洁净气体储罐26通过管道与出料预真空舱b-2连通,开启洁净气体储罐26电磁阀连通的出料预真空舱b-2内要密闭2~3s后关闭洁净气体储罐26电磁阀,采用了压缩空气不仅空气容积小压缩气体供给出料预真空舱b-2回压速度快,避免了回压时对已加工产品二次污染,开启第二出料密封阀门b-3托盘1-25和物料箱15在链条升降装置1-3的链条运行下将托盘1-25和物料箱15 输送出第二出料密封阀门b-3后关闭闸门a-5,第一出料密封阀门b-1和第二出料密封阀门b-3形成封闭的出料预真空舱b-2抽出空气形成真空状态与真空舱2真空度一致,打开第一出料密封阀门b-1下一组托盘1-25和物料箱15进入出料预真空舱b-2。在上班前洁净气体储罐26和连通管道可采用蒸汽或化学方法进行消毒,或可采用医用氧气直接与出料预真空舱b-2连通回压对已加工产品二次污染。

25.如图1或图2所示的实施例中,其工作过程是:真空系统设置有真空主吸管19、真空吸管18、冷凝器21、真空机组22、冷水机23等,在真空吸管20和冷凝器21之间设置有真空止回阀、汽水分离器,真空系统主要供于真空舱内的使用,真空系统还要供给进出料密封装置的进出料预真空舱a-2、b-2的真空使用,真空系统需根据产品温度要求。真空系统需根据产

品温度要求,需临时冷却要求如盒饭、酱卤制品、烘培制品、熟食品等温度要求冷却不同温度,需配置射流器、冷凝器21和真空机组22合为真空系统,需要进冷藏库或气调库的产品如果蔬、鲜切花、水果或海鲜、禽肉类等要求不同温度的配置冷凝器21、水环式真空泵或水力喷射泵或萝茨真空泵等组合为真空系统,真空机组22可根据真空度高低进行配置。

26.该全自动连续真空冷却机由自动控制系统在真空舱设置有温度传感器、压力传感器、自动清洗装置、洁净压缩空气装置24控制装置、扫描二维码与plc控制器连接构成,在真空舱2内设置二维码扫描器与plc控制器连接,可查正在运行情况时间、压力、温度、位置等情况,方便今后查閱二维码以前生产记录。

27.上述参照附图和实施例描述只是说明性的,而不是对本发明的限定,虽然技术人员可在本发明的基础上做出许多改动,但不脱离本发明的实质,均在本发明权利限定保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1