一种纵向和横向分离式模具退出结构的制作方法

1.本发明涉及一种纵向和横向分离式模具退出结构。

背景技术:

2.目前,食品加工领域日益兴起,各式各样的食品加工机械被研发制造出来,在现有食品加工中,一般需要块体的食品时,有时会将糕点经过烘烤加热搅拌后,将该糕点原料倒入模具板中定型,使得糕点原料填入模具板中的均匀分布的模具槽内,然后经过冷却等手段使得糕点食品进行定型,定型之后的块状食品在模具板的模具槽内不容易退料,一般是通过模具翻过来进行人力敲打,如此使得模具退料效率低下,而且会使得食品损坏,如此需要提高物料退出的便利性。

技术实现要素:

3.针对上述现有技术的不足之处,本发明解决的问题为:提供一种可便利退出物料的纵向和横向分离式模具退出结构。

4.为解决上述问题,本发明采取的技术方案如下:一种纵向和横向分离式模具退出结构,包括模具本体、成型罩、浮动式转动机构;所述模具本体的内部设有驱动空腔;所述模具本体的上端均匀开设多个入料开槽;所述入料开槽的下方分别安装一个成型罩;所述浮动式转动机构安装于模具本体的驱动空腔内部;所述浮动式转动机构包括浮动板、连接杆、驱动轮、驱动板、抵接弹性体;所述成型罩的底部和四周封闭,成型罩的上端开口,成型罩内部设有成型空腔;所述成型罩底部分别安装一个连接杆;所述模具本体的驱动空腔内安装一个浮动板;所述浮动板上下滑动安装于驱动空腔内;所述连接杆分别旋转卡接于浮动板上,连接杆的下端穿接并延伸至浮动板的下方;所述连接杆的下端分别安装一个驱动轮;所述驱动轮的下端分别安装一个抵接弹性体;所述抵接弹性体的上下两端分别弹性抵接于驱动轮的下端面和驱动空腔的底面之间;所述模具本体的驱动空腔下方安装多个驱动板;所述驱动板的上侧分别横向滑动卡接于浮动板的下侧面;所述驱动板的一侧分别从左至右抵接多个驱动轮;所述驱动板在驱动空腔内左右往复移动并同步驱动多个驱动轮往复正反转;所述驱动板在驱动空腔内向下移动并驱动浮动板向下移动。

5.进一步,还包括外置驱动组件;所述模具本体的一侧开设有驱动开口;所述外置驱动组件包括延伸杆、移动板、下压拉杆、套接弹性体;所述驱动板的一侧分别安装一个延伸杆;所述延伸杆的外端共同安装一个移动板;所述移动板上下左右滑动穿接于驱动开口上;所述移动板的外侧中间安装下压拉杆;所述延伸杆上分别套接一个套接弹性体;所述套接弹性体的两端分别弹性抵压连接于驱动空腔侧壁和驱动板之间。

6.进一步,所述浮动板的两侧分别设有一个滑动卡接块;所述模具本体的驱动空腔两侧分别设有一个滑动卡槽;所述滑动卡接块分别上下滑动卡接于滑动卡槽上。

7.进一步,所述连接杆的四周设有旋转卡接环体;所述浮动板上设有旋转卡接槽;所

述连接杆通过四周的旋转卡接环体旋转卡接于浮动板上的旋转卡接槽上。

8.进一步,所述驱动空腔的底面均匀设有多个抵接槽;所述抵接槽内分别安装一个抵接弹性体,抵接弹性体的下端分别固定安装于抵接槽内。

9.进一步,所述驱动板的上侧设有卡接滑动杆;所述浮动板的下侧面均匀设有多个限位滑槽;所述卡接滑动杆的上端分别滑动卡接于限位滑槽上。

10.进一步,所述驱动轮和驱动板为齿轮和齿板的咬合连接结构。

11.进一步,所述模具本体的上端四周设有抵接环凸。

12.进一步,所述成型罩呈上大下小的锥形结构。

13.进一步,所述模具本体呈矩形块体结构;所述模具本体由铝合金散热材料制成。

14.本发明的有益效果如下:1.本发明改变了原来的模具结构,将模具板上开设的固定槽设计呈本发明可以进行上下浮动和旋转的成型罩,成型好的物料下部在成型罩内,成型好的物料上部在模具本体的入料开槽上,如此使得成型好的物料具有两个不同的粘接部位,当成型罩向下移动时,如此使得成型罩和入料开槽分离,可以使得成型好的物料在纵向上受到拉力进行分离,然后当成型罩进行往复转动时,使得成型好的物料受到离心力进行分离,如此使得成型好的物料通过纵向拉力和横向旋转离心力进行分离,便利高效。

15.2.本发明首先将下压拉杆进行下压,带动移动板和延伸杆向下移动,从而带动驱动板、浮动板、连接杆、驱动轮、成型罩同步向下移动,使得抵接弹性体受到挤压压缩,如此使得成型罩向下分离于入料开槽,使得成型好的物料在纵向上受到拉力进行分离,然后将整个模具本体进行倒置,通过抵接环凸进行支撑,然后往复向外侧拉动和向内侧推动下压拉杆,带动驱动板往复移动,从而通过齿轮咬合控制驱动轮进行往复旋转,从而通过连接杆带动成型罩进行往复正反旋转,如此成型好的物料受到离心力进行分离,操作便利,退出高效。

附图说明

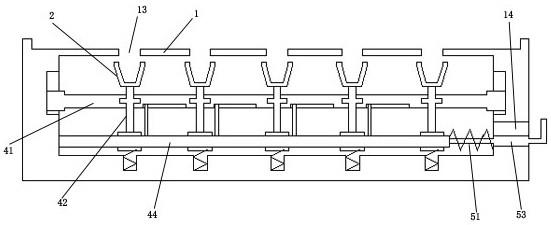

16.图1为本发明的结构示意图。

17.图2为本发明成型罩向下移动后的结构示意图。

18.图3为本发明图1一侧的局部放大结构示意图。

19.图4为本发明图1另一侧的局部放大结构示意图。

20.图5为本发明图2的局部放大结构示意图。

21.图6为本发明驱动轮、驱动板、连接杆和浮动板的侧视结构示意图。

具体实施方式

22.下面结合附图对本发明内容作进一步详细说明。

23.如图1至6所示,一种纵向和横向分离式模具退出结构,包括模具本体1、成型罩2、浮动式转动机构4;所述模具本体1的内部设有驱动空腔11;所述模具本体1的上端均匀开设多个入料开槽13;所述入料开槽13的下方分别安装一个成型罩2;所述浮动式转动机构4安装于模具本体1的驱动空腔11内部;所述浮动式转动机构4包括浮动板41、连接杆42、驱动轮43、驱动板44、抵接弹性体45;所述成型罩2的底部和四周封闭,成型罩2的上端开口,成型罩

2内部设有成型空腔;所述成型罩2底部分别安装一个连接杆42;所述模具本体1的驱动空腔11内安装一个浮动板41;所述浮动板41上下滑动安装于驱动空腔11内;所述连接杆42分别旋转卡接于浮动板41上,连接杆42的下端穿接并延伸至浮动板41的下方;所述连接杆42的下端分别安装一个驱动轮43;所述驱动轮43的下端分别安装一个抵接弹性体45;所述抵接弹性体45的上下两端分别弹性抵接于驱动轮43的下端面和驱动空腔的11底面之间;所述模具本体1的驱动空腔11下方安装多个驱动板44;所述驱动板44的上侧分别横向滑动卡接于浮动板11的下侧面;所述驱动板44的一侧分别从左至右抵接多个驱动轮43;所述驱动板44在驱动空腔11内左右往复移动并同步驱动多个驱动轮43往复正反转;所述驱动板44在驱动空腔11内向下移动并驱动浮动板41向下移动。

24.如图1至6所示,为了提高驱动的便利性,进一步,还包括外置驱动组件5;所述模具本体1的一侧开设有驱动开口14;所述外置驱动组件5包括延伸杆51、移动板53、下压拉杆54、套接弹性体52;所述驱动板44的一侧分别安装一个延伸杆51;所述延伸杆51的外端共同安装一个移动板53;所述移动板53上下左右滑动穿接于驱动开口14上;所述移动板53的外侧中间安装下压拉杆54;所述延伸杆51上分别套接一个套接弹性体52;所述套接弹性体52的两端分别弹性抵压连接于驱动空腔11侧壁和驱动板44之间。

25.如图1至6所示,进一步,所述浮动板41的两侧分别设有一个滑动卡接块411;所述模具本体1的驱动空腔11两侧分别设有一个滑动卡槽16;所述滑动卡接块411分别上下滑动卡接于滑动卡槽16上。进一步,所述连接杆42的四周设有旋转卡接环体421;所述浮动板41上设有旋转卡接槽412;所述连接杆42通过四周的旋转卡接环体421旋转卡接于浮动板41上的旋转卡接槽412上。进一步,所述驱动空腔11的底面均匀设有多个抵接槽15;所述抵接槽15内分别安装一个抵接弹性体45,抵接弹性体45的下端分别固定安装于抵接槽15内。进一步,所述驱动板44的上侧设有卡接滑动杆441;所述浮动板41的下侧面均匀设有多个限位滑槽413;所述卡接滑动杆441的上端分别滑动卡接于限位滑槽413上。进一步,所述驱动轮43和驱动板45为齿轮和齿板的咬合连接结构。

26.如图1至6所示,当模具本体1进行倒置排料时,为了提供一定的下料间隙,进一步优选,所述模具本体1的上端四周设有抵接环凸12。进一步,所述成型罩2呈上大下小的锥形结构。进一步,所述模具本体1呈矩形块体结构;所述模具本体1由铝合金散热材料制成。

27.本发明改变了原来的模具结构,将模具板上开设的固定槽设计呈本发明可以进行上下浮动和旋转的成型罩2,成型好的物料下部在成型罩2内,成型好的物料上部在模具本体2的入料开槽13上,如此使得成型好的物料具有两个不同的粘接部位,当成型罩2向下移动时,如此使得成型罩2和入料开槽13分离,可以使得成型好的物料在纵向上受到拉力进行分离,然后当成型罩2进行往复转动时,使得成型好的物料受到离心力进行分离,如此使得成型好的物料通过纵向拉力和横向旋转离心力进行分离,便利高效。

28.本发明首先将下压拉杆54进行下压,带动移动板53和延伸杆51向下移动,从而带动驱动板44、浮动板41、连接杆42、驱动轮43、成型罩2同步向下移动,使得抵接弹性体45受到挤压压缩,如此使得成型罩2向下分离于入料开槽13,使得成型好的物料在纵向上受到拉力进行分离,然后将整个模具本体1进行倒置,通过抵接环凸12进行支撑,然后往复向外侧拉动和向内侧推动下压拉杆54,带动驱动板44往复移动,从而通过齿轮咬合控制驱动轮43进行往复旋转,从而通过连接杆42带动成型罩2进行往复正反旋转,如此成型好的物料受到

离心力进行分离,操作便利,退出高效。

29.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1