一种硃砂烟的复烤方法与流程

1.本发明涉及烟草复烤技术领域,尤其是涉及一种硃砂烟的复烤方法。

背景技术:

2.硃砂烟叶是优良烟叶品种在生长过程中发生自然变异,在烘烤过程中去甲基烟碱和醌类物质发生反应产生红色物质,使其叶片正面呈现丹红或硃红色豹纹斑,故称“硃砂”烟叶,国外也称“樱桃红(cherry-red)”烟叶。

3.20世纪50年代,国外开始研究硃砂烟叶,其硃砂色的主要成因是受控基因cyp82e4发生变异,烟碱转化为去甲基烟碱,占总生物碱含量的50%以上,因此造就了其舒适愉悦、劲头适中、烟气厚实圆润、劲头较小、刺激性较低的特点,并具有独特的“糯米香”香韵,是一种风格独特、品质优良的烟叶原料。

4.烟叶复烤是指将初烤后的烟叶再次进行回潮、加热干燥和冷却处理,其主要目的是将烟叶水分控制在一定范围内,促进烟叶理化性质朝着有利于后续加工的方向变化,并便于烟叶贮存及自然醇化。在复烤加工过程中,由于工艺、设备和环境的差异,烟叶香气质量会受到不同程度的影响。随着卷烟企业对烟叶原料香气特性要求的不断提高,如何更好地保持和彰显优质特色烟叶原料本身的香气特性成为现代复烤工艺面临的主要挑战之一。

5.目前,常规的烟叶复烤加工方法是按照《烟叶打叶复烤工艺规范》(yc/t 146-2010)中规定的工序和参数进行加工的。但是,由于硃砂烟是近年培育出的新品种,传统的复烤工艺规范并不适用于硃砂烟复烤加工,仅依靠复烤人员的经验判断进行工艺调整,不恰当的烘烤温度和时间会导致硃砂烟烟叶特有的“糯米香”香气特征迅速衰减,使得其感官质量下降,降低了烤后硃砂烟烟叶原料的可利用率和经济价值。

6.因此,针对上述问题,开发一种操作简单、流程规范、复烤效率高、能保持和彰显硃砂烟香气特性的复烤方法,是本领域技术人员亟需解决的一项技术问题。

技术实现要素:

7.本发明的目的在于提供一种硃砂烟的复烤方法,该复烤方法提高了复烤后硃砂烟烟叶的感官质量和可利用率。

8.本发明提供的一种硃砂烟的复烤方法,包括以下步骤:

9.s1、对来料水分不同的硃砂烟依次进行真空回潮、热风润叶;

10.s2、将步骤s1处理后的硃砂烟进行梗叶分离;

11.s3、采用弧线定温法复烤梗叶分离后的烟叶,并进行冷却、回潮;

12.所述硃砂烟包括上部硃砂烟和中部硃砂烟中的任意一种或两种。

13.进一步,步骤s1中,所述热风润叶包括一次润叶和二次润叶,

14.其中,对于所述上部硃砂烟,所述一次润叶时,控制水分≤17.5%,水分波动

±

1.0%,温度≤58℃,温度波动

±

6.0℃;

15.对于所述中部硃砂烟,所述一次润叶时,控制水分≤17.2%,水分波动

±

1.0%,温

度≤53℃,温度波动

±

5.0℃;

16.对于所述上部硃砂烟,所述二次润叶时,控制水分≤17.8%,水分波动

±

1.0%,温度≤62℃,温度波动

±

5.0℃;

17.对于所述中部硃砂烟,所述二次润叶时,控制水分≤17.5%,水分波动

±

1.0%,温度≤56℃,温度波动

±

5.0℃。

18.在本发明的硃砂烟的复烤方法中,首先根据叶片结构、身份和油分,将硃砂烟分为上部硃砂烟、中部硃砂烟和下部硃砂烟,本发明的复烤方法主要针对上部硃砂烟和中部硃砂烟制定了最佳复烤工艺。

19.对来料水分不同的烟叶采用相应的真空回潮方法,以增加烟叶水分和温度,从而使烟叶柔软,韧性增加、易于松散,减少烟叶加工过程中的损耗,本发明对真空回潮方法不做具体限定,只要保证一次润叶和二次润叶后水分达标即可。

20.一次润叶主要是提高烟叶(叶基)的水分,以保证加湿的均匀性;而二次润叶主要是提高烟叶的温度和松散程度,使水分进一步渗透,进而保证烟梗柔软,叶基韧性增加。而本发明根据上部硃砂烟和中部硃砂烟叶片结构及身份和油分的特点,选择不同的一次润叶和二次润叶的条件,将烟叶原料的水分均匀性调整至最佳。

21.进一步,步骤s2具体包括:将步骤s1处理后的硃砂烟依次置于打叶器和风分器中进行梗叶分离,且所述上部硃砂烟和所述中部硃砂烟均需进行多次打叶;

22.其中,对于所述上部硃砂烟,第一次打叶时,采用3.0英寸的菱形框栏,第二次打叶和第三次打叶时,采用2.5英寸的菱形框栏,第四次和第五次打叶时,采用2.0英寸的圆形框栏;

23.对于所述中部硃砂烟,第一次打叶、第二次打叶和第三次打叶时,采用2.5英寸的菱形框栏,第四次和第五次打叶时,采用2.0英寸的圆形框栏。

24.润叶处理后,将上部硃砂烟和中部硃砂烟分别依次置于打叶器和风分器中进行梗叶分离,在打叶器内利用打辊上的打刀与框栏之间的速度差对烟叶产生的摩擦和撕扯力,将叶片从烟梗上撕下,然后在风分器内利用叶片与烟梗悬浮速度的不同采用适当的风分风速将其分离开来。在打叶过程中,圆形框栏的主要作用是决定烟梗尺寸,菱形框栏的主要作用是决定叶片尺寸。因此,为达到成品质量尺寸要求,结合实际生产过程经验及上部硃砂烟和中部硃砂烟叶片结构的特点,对于上部硃砂烟,在第一次打叶时,采用3.0英寸的菱形框栏,第二次打叶和第三次打叶时,采用2.5英寸的菱形框栏,第四次和第五次打叶时,采用2.0英寸的圆形框栏;对于中部硃砂烟,第一次打叶、第二次打叶和第三次打叶时,采用2.5英寸的菱形框栏,第四次和第五次打叶时,采用2.0英寸的圆形框栏,可有效保证烟叶及烟梗的均匀性和完整性,达到叶片和烟梗的质量标准,而本发明的复烤主要是针对烟叶片。

25.进一步,步骤s3中,所述弧线定温法包括将所述上部硃砂烟和中部硃砂烟分别分区进行低温慢烤。

26.本发明以高温下硃砂烟香气特征衰减规律为理论基础,采用弧线定温法将润叶及梗叶分离后的上部硃砂烟和中部硃砂烟分别分区进行低温慢烤,配合弧形定温法的缓慢升温,分别对上部硃砂烟和中部硃砂烟的烟叶进行低温烘烤,可有效延缓高温烘烤过程中硃砂烟气孔的关闭,进而使得硃砂烟在复烤过程中产生的“糯米香”在高温环境中可得得到有效保留,减少硃砂烟复烤环境下香气特征的衰减,提高了复烤后硃砂烟烟叶的感官质量和

可利用率,进而提高了生产效率和经济效应。

27.进一步,对于所述上部硃砂烟,干燥一区至干燥四区的温度分别为:干燥一区为75

±

5℃,干燥二区为80

±

5℃,干燥三区为75

±

5℃,干燥四区为70

±

5℃,其中干燥一区至干燥三区任意相邻区间的温度差均为5-10℃,干燥三区和干燥四区区间的温度差为6-12℃。

28.进一步,对于所述中部硃砂烟,干燥一区至干燥四区的温度分别为:干燥一区为70

±

5℃,干燥二区为75

±

5℃,干燥三区为70

±

5℃,干燥四区为65

±

5℃,其中干燥一区至干燥三区任意相邻区间的温度差均为5-10℃,干燥三区和干燥四区区间的温度差为6-12℃。

29.本发明中干燥一区的主要是为了提升烟叶温度,干燥二区是主烤区,主要是控制烤透率和干燥烟叶中的自由水,干燥三区的主要是调制水分使烟叶水分均匀,干燥四区的主要作用是调制水分达到8-10%临界点,以满足下一工序的要求。本发明针对上部硃砂烟烟片稍密、稍厚、油分稍多的特点,其干燥一区至干燥四区的温度均比中部硃砂烟的稍高。

30.进一步,所述干燥一区、所述干燥二区、所述干燥三区、所述干燥四区的进风方式分别为下进风、下进风、上进风和上进风,且风扇为离心风机。

31.在复烤过程中,烟叶进入烤区前的叶片水分较高,重量较重,叶片间间隙较小,为达到干燥目的,热风需从下层向上层吹,以利于叶片均匀失水,也就是下进风,而此时如果采用上进风,则易使叶片间间隙更小,不易达到干燥效果。当叶片经过一区和二区后,叶片水分逐渐降低,叶片变轻,叶片间间隙变大,如继续采用下进风模式,则会将叶片吹散,吹出孔洞,影响烟叶质量,故采用上进风模式。

32.进一步,步骤s3中,所述冷却时,将复烤后的所述上部硃砂烟和所述中部硃砂烟置于凉房中冷却;

33.其中,对于所述上部硃砂烟,凉房内的温度为32-38℃,凉房内的水分8.5-10.0%,水分波动

±

1.0%,且水分极差≤1.0%;

34.对于所述中部硃砂烟,凉房内的温度为32-38℃,凉房内的水分9-10.0%,水分波动

±

1.0%,且水分极差≤1.0%。

35.复烤后将烟叶迅速冷却至略高于常温以上的温度,使带有较高温度的烟叶与冷空气气流相接触,以将烟叶的温度和少量水分带走,使烟叶内含水分尽可能蒸发,以满足下一工序的要求。

36.本发明中的凉房有一定宽度,在凉房左侧和右侧分别设有水分监测器,两个监测点的水分极差≤1.0%,主要是为了控制凉房的水分均衡,保证烟叶生产的均一性。

37.进一步,步骤s3中,所述回潮包括一次回潮和二次回潮,

38.对于所述上部硃砂烟,所述一次回潮的温度≤56℃,所述二次回潮的温度≤52℃;

39.对于所述中部硃砂烟,所述一次回潮的温度≤55℃,所述二次回潮的温度≤52℃;

40.其中,所述一次回潮采用上进风方式,所述二次回潮采用下进风方式。

41.冷却后为保证烟叶的水分,需要对含水量较低的烟叶进行加湿处理。即回潮处理,本发的回潮具体包括一次回潮和二次回潮,并且在一次回潮和二次回潮中均采用小型轴流风扇将加湿后的空气有规律地强制循环完成对叶片的加湿工作,在回潮过程中含水量较低的烟叶与具有一定温度湿度的气体接触,由于两者之间含水量的差异而使气体介质中水蒸气的分压力与烟叶表面水蒸气的分压力形成压差,使水分在烟叶表面冷凝,并向烟叶内部渗透,而被烟叶所吸收,从而达到均匀回潮烟叶的目的,回潮后的烟叶含水率符合行业标准

即可,具体标准数据为回潮后上部硃砂烟含水率16-18%,中部硃砂烟含水率16-18%。其中,叶片在进入回潮区前,叶片水分较低,叶片轻,采用上进风可使叶片回潮更均匀,而在进去二次回潮前,叶片水分较高,叶片重,采用下进风则更易使叶片回潮均匀。

42.进一步,所述真空回潮时,投料流量波动为

±

200.00kg/h;所述复烤时,喂料流量波动为8000

±

100.00kg/h,铺叶厚度为60-70mm。

43.复烤时,为确保干燥的均匀性,喂料流量波动为8000

±

100.00kg/h,铺叶厚度为60-70mm。

44.最后,将回潮后的松散叶片直接输送到预压打包机,经过计量、预压成型,再经复称处理后送至复压打包机,利用包装材料将复烤后合格的叶片包装成具有一定密度、形体方正、便于运输与储存的箱(包)装烟叶,然后利用捆扎机对烟箱进行捆扎,最后打印并粘贴标识,供卷烟工业使用。

45.本发明的硃砂烟的复烤方法,与现有技术相比,具有以下优点:

46.本发明根据硃砂烟烟叶特性,按照“柔性”加工原则,采用真空回潮、热风润叶、弧线定温复烤等工序分别对上部硃砂烟和中部硃砂烟进行处理,在本发明的复烤方法中注重保香保色,减少了高温高湿对烟叶内在质量的影响,最大程度地保障硃砂烟叶的天然特征香气不被破坏和丧失。因此,本发明的复烤方法最大程度保持了硃砂烟的“糯米香”特征香气,提高了复烤后硃砂烟烟叶的感官质量和可利用率,提高了经济效应;此外,本发明的复烤方法整体操作简单,有规范化工艺参数,减少了人工经验调整的误差。

具体实施方式

47.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

48.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也包括复数形式,此外,还应当理解的是,当在本说明中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

49.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.首先取初烤后的曲靖师宗中部硃砂烟、曲靖师宗上部硃砂烟若干,其中,上部硃砂烟的叶片尚疏松、稍密,身份稍厚、厚,油分稍有、多;中部硃砂烟叶片疏松,身份中等、稍薄,油分稍有、多。

51.实施例1

52.s11、对来料水分不同的上部硃砂烟依次进行真空回潮,增加烟叶水分和温度,投料流量波动为

±

200.00kg/h,真空回潮后依次进行一次润叶和二次润叶,其中,一次润叶时,控制水分≤17.5%,水分波动

±

1.0%,温度≤58℃,温度波动

±

6.0℃,二次润叶时,控制水分≤17.8%,水分波动

±

1.0%,温度≤62℃,温度波动

±

5.0℃;

53.s12、将步骤s11处理后的硃砂烟依次置于打叶器和风分器中进行梗叶分离,其中,第一次打叶时,采用3.0英寸的菱形框栏,第二次打叶和第三次打叶时,采用2.5英寸的菱形框栏,第四次和第五次打叶时,采用2.0英寸的圆形框栏;

54.s13、采用弧线定温法复烤梗叶分离后的烟叶,复烤时,干燥一区的温度为75℃,干燥二区的温度为80℃,干燥三区的温度为75℃,干燥四区的温度为70℃,且干燥一区、干燥二区、干燥三区、干燥四区的进风方式分别为下进风、下进风、上进风和上进风;

55.复烤后,将上部硃砂烟置于凉房中冷却,凉房内的温度为35℃,凉房内的水分8.5-10.0%,水分波动

±

1.0%,且水分极差≤1.0%;

56.冷却后,对烟叶依次进行一次回潮和二次回潮,其中,一次回潮的温度≤56℃,二次回潮的温度≤52℃,且一次回潮采用上进风方式,二次回潮采用下进风方式。

57.实施例2

58.与实施例1中的处理对象及实验参数相同,

59.其中,复烤时,干燥一区的温度为78℃,干燥二区的温度为83℃,干燥三区的温度为74℃,干燥四区的温度为66℃;

60.凉房内的温度为32℃,凉房内的水分8.5-10.0%,水分波动

±

1.0%,且水分极差≤1.0%。

61.实施例3

62.与实施例1中的处理对象及实验参数相同,

63.其中,复烤时,干燥一区的温度为73℃,干燥二区的温度为82℃,干燥三区的温度为74℃,干燥四区的温度为70℃;

64.凉房内的温度为38℃,凉房内的水分8.5-10.0%,水分波动

±

1.0%,且水分极差≤1.0%。

65.实施例4

66.s41、对来料水分不同的中部硃砂烟依次进行真空回潮,增加烟叶水分和温度,投料流量波动为

±

200.00kg/h,真空回潮后依次进行一次润叶和二次润叶,其中,一次润叶时,控制水分≤17.2%,水分波动

±

1.0%,温度≤53℃,温度波动

±

5.0℃,二次润叶时,控制水分≤17.5%,水分波动

±

1.0%,温度≤56℃,温度波动

±

5.0℃;

67.s42、将步骤s41处理后的硃砂烟依次置于打叶器和风分器中进行梗叶分离,其中,,第一次打叶、第二次打叶和第三次打叶时,采用2.5英寸的菱形框栏,第四次和第五次打叶时,采用2.0英寸的圆形框栏;

68.s43、采用弧线定温法复烤梗叶分离后的烟叶,复烤时,干燥一区的温度为70℃,干燥二区的温度为75℃,干燥三区的温度为70℃,干燥四区的温度为65℃,且干燥一区、干燥二区、干燥三区、干燥四区的进风方式分别为下进风、下进风、上进风和上进风;

69.复烤后,将上部硃砂烟置于凉房中冷却,凉房内的温度为35℃,凉房内的水分9.0-10.0%,水分波动

±

1.0%,且水分极差≤1.0%;

70.冷却后,对烟叶依次进行一次回潮和二次回潮,其中,一次回潮的温度≤55℃,二次回潮的温度≤52℃,且一次回潮采用上进风方式,二次回潮采用下进风方式。

71.实施例5

72.与实施例2中的处理对象及实验参数相同,

73.其中,复烤时,干燥一区的温度为68℃,干燥二区的温度为72℃,干燥三区的温度为66℃,干燥四区的温度为62℃;

74.凉房内的温度为35℃,凉房内的水分8.5-10.0%,水分波动

±

1.0%,且水分极差≤1.0%。

75.实施例6

76.与实施例2中的处理对象及实验参数相同,

77.其中,复烤时,干燥一区的温度为72℃,干燥二区的温度为80℃,干燥三区的温度为74℃,干燥四区的温度为68℃;

78.凉房内的温度为35℃,凉房内的水分8.5-10.0%,水分波动

±

1.0%,且水分极差≤1.0%。

79.对照例1

80.与实施例1中的处理对象及实验参数相同,

81.其中,复烤时,干燥一区的温度为92℃,干燥二区的温度为100℃,干燥三区的温度为95℃,干燥四区的温度为85℃;

82.凉房内的温度为43℃,凉房内的水分8.0-10.0%,水分波动

±

1.0%,且水分极差≤1.0%。

83.对照例2

84.与实施例2中的处理对象及实验参数相同,

85.其中,复烤时,干燥一区的温度为87℃,干燥二区的温度为95℃,干燥三区的温度为90℃,干燥四区的温度为82℃;

86.凉房内的温度为43℃,凉房内的水分8.0-10.0%,水分波动

±

1.0%,且水分极差≤1.0%。

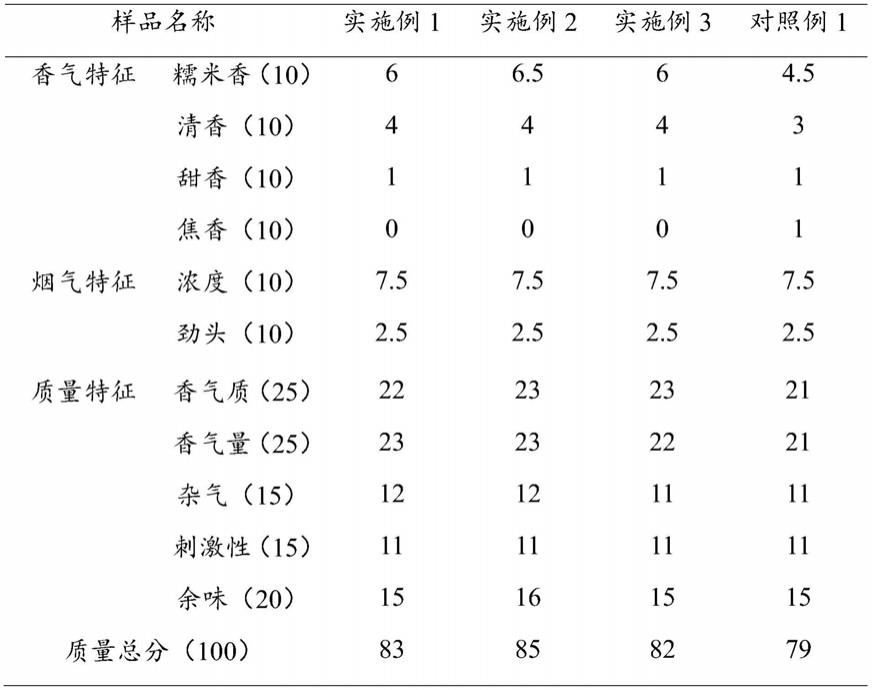

87.为比较本发明的复烤方法与常规复烤方法对硃砂烟的复烤效果的差异,将实施例1-6及对照例1-2所得的硃砂烟制作为评吸样品,通过专家评吸得出结果如下表2-3所示:

88.表2曲靖师宗上部硃砂烟叶感官评吸结果

[0089][0090]

表3曲靖师宗中部硃砂烟叶感官评吸结果

[0091][0092][0093]

由表2-3数据可得出,与常规复烤方法相比,在本发明技术加工方式下,硃砂烟叶

的糯米香特征香气得分明显提升,清甜风格略有提升、焦香风格略有降低,香气质、香气量等各项指标也有一定改善,质量总分有明显提高。

[0094]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1