一种便于充绒的羽绒服及其制备方法与流程

1.本发明属于羽绒服技术领域,尤其是羽绒服结构领域。

背景技术:

2.羽绒与其他天然或化纤材料相比更加轻量、蓬松,具有更好的保暖重量比,静态保暖性能最为优异,因此,羽绒服作为寒冷天气和冬季的首选服饰;得益于禽类绒毛的天然特质,绒朵纤维中空并且布满微小气孔,完整的绒朵呈放射形态,能够包容大量的静止空气;空气的热传导系数极低,能够形成热传导屏障,最大的减少热量传导和损失;在制作羽绒服时,通常有两种方式进行充绒,一种是缝好双层衣片,在中间充入羽绒,拍打均匀后绗缝几何图形,由于产量高,基本都用此法;第二种就是如同做羽绒被一样,在双层衣片上先绗好格子,留下充绒管通道,再一格一格充,因速度慢,只用于打样、个性化产品和一些高端产品;但是无论哪种方式制备羽绒服的效率都不高,而且造型还受限于羽绒层,使得整个羽绒服的造型均是基本相同的“毛毛虫”的风格,造型十分的单一。

技术实现要素:

3.为了解决上述问题,本发明通过以下技术方案来实现上述目的:

4.一种便于充绒的羽绒服,包括周缘相互连接的面料层和里层,所述面料层和里层之间设有羽绒层,所述羽绒层包括第一内层、第二内层、设于第一内层和第二内层之间的充绒层,所述第一内层和第二内层上缝制间绒线,所述间绒线之间形成充绒腔,所述充绒腔内填充羽绒;所述羽绒层的一侧与面料层粘结,另一侧与里层绗缝缝制。

5.作为本发明的进一步优化方案,所述第一内层和第二内层的内侧面上均设有绒毛层。

6.作为本发明的进一步优化方案,所述面料层包括第一功能层,所述第一功能层至少包括防水透气层、防刮耐磨层和抗皱层。

7.作为本发明的进一步优化方案,所述面料层的防水透气层由细布、四氟乙烯膜和封闭层膜复合而成,其中,封闭层膜包括聚氨酯和氟丙烯酸树脂。

8.作为本发明的进一步优化方案,所述里层包括第二功能层,所述第二功能层至少包括除臭层和吸湿亲肤层。

9.一种便于充绒的羽绒服的制备方法,具体步骤如下;

10.s1、将带有绒毛层的第一内层和第二内层缝合成片,并将羽绒填充至充绒层内,封闭充绒口后进行缝制间绒线;

11.s2、将羽绒层根据羽绒服的组成部分进行划分裁切区,并进行裁切;

12.s3、将面料层和里层进行预处理后,分别附着于裁切好后的羽绒层,并进行复合成型。

13.作为本发明的进一步优化方案,面料层的预处理包括以下步骤:

14.s31、将面料层深度清洗后,浸入到改性处理液中进行浸泡处理,期间持续进行超

声处理一段时间后捞出备用;

15.s32、将经过改性处理液处理后的面料放入到真空干燥箱内进行真空干燥处理,干燥至整体的水含量不大于2%后取出。

16.作为本发明的进一步优化方案,s31中的改性溶液包括20-25份tpu粉末、20-30份的二氧化硅、35-40份n,n-二甲基甲酰胺、2-5份聚碳化二亚胺、50-55份硅烷偶联剂、8-10份细菌纤维素、1-3份辛酸锌、60-70份纳米二氧化钛、45-50份丁酮、900-1000份纯水。

17.本发明的有益效果在于:

18.1)本发明无需针对每个羽绒服都进行进行缝制充绒口,然后再利用充绒设备人工充绒,便于进行工业化批量生产,降低手工制作时的程序,进而变相的提升了羽绒服的制造效率,还能降低一定的成本;

19.2)此外,独立设计的羽绒层结构,便于形成羽绒服的复合式的结构,能够避免在面料层一侧出现间绒线,进而可以避免羽绒从面料层一侧针脚进行漏绒;同时,面料层上间绒线的消失也给面料层的款式设计带来了更多的设计空间。

附图说明

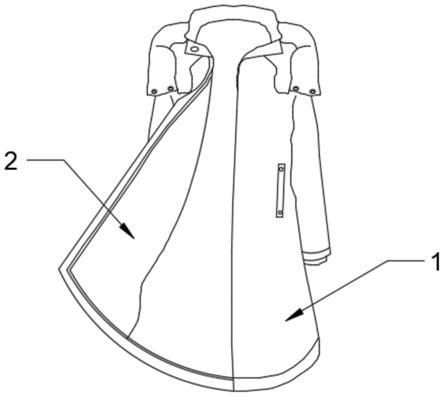

20.图1是本发明的羽绒服的整体示意图;

21.图2是本发明的羽绒层的结构示意图;

22.图中:1、面料层;2、里层;3、羽绒层;31、第一内层;32、第二内层;33、充绒腔。

具体实施方式

23.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

24.如图1、图2所示的一种便于充绒的羽绒服及制备方法,,羽绒服大体由羽绒服本体和袖子组成,羽绒服本体通常包括设于外侧的面料层1,靠近肌肤的里层2,在面料层1和里层2之间还设有用于隔热的羽绒层3;在现有技术中,面料层1和里层2缝制完毕后先进行间绒线的缝制,然后隔离出充绒腔33,再将羽绒充入腔内;但这样的间绒线的走线的方式是直接在面料层1和里层2上操作的,不仅针脚处容易出现跑绒、漏绒的情况,尤其是面料层1的跑绒,会使得整个羽绒服的档次非常的低;而且间绒线的走线方式使得大部分的羽绒服的款式整体都呈现单一的毛毛虫款式;

25.因此,为了解决上述问题,本发明中放弃使用传统的制造工艺,在提升较小的成本下,实现制造效率、款式多、不跑绒的有机结合;具体的,本发明中将羽绒层3独立,单独进行设计生产,即羽绒层3整体包括第一内层31、第二内层32、设于第一内层31和第二内层32之间的充绒层,然后再第一内层31和第二内层32上缝制间绒线,将间绒线之间形成充绒腔33,充绒腔33内填充羽绒;最后通过该结构形成具体的待裁剪单元,然后根据设计的羽绒服进行裁切;这里需要注意的是,为了在进行裁切时避免漏绒,需要先在羽绒层3上进行设计裁切区,该裁切区为相互平行的缝制线之间的区域,通过内缝制线可以避免待使用的羽绒层3出现漏绒,外缝制线也是为了封闭裁切口,进而避免废弃料中的羽绒四散,影响操作环境,同时也便于回收废弃料中的羽绒;羽绒层3的整个缝制线的走势要按照设计时的裁切线设

计,在进行裁切时,裁切刀在裁剪区内进行裁剪;

26.当羽绒层3裁剪完毕后,再将面料和里层2也按照设计的款型进行裁切,最后将羽绒层3的一侧面与里层2进行绗缝缝制,另一侧与面料层1进行粘合连接;最后形成完整的羽绒服服饰;

27.通过这样的方式,可以进行工业化批量生产,降低手工制作时的程序,即无需针对每个羽绒服都进行进行缝制充绒口,然后再利用充绒设备人工充绒,进而变相的提升了羽绒服的制造效率,还能降低一定的成本;

28.此外,独立设计的羽绒层3结构,便于形成羽绒服的复合式的结构,能够避免在面料层1一侧出现间绒线,进而可以避免羽绒从面料层1一侧针脚进行漏绒;同时,面料层1上间绒线的消失也给面料层1的款式设计带来了更多的设计空间;

29.进一步的,在第一内层31和第二内层32的内侧面上均设有绒毛层,通过绒毛可以增大羽绒在充绒腔33内的阻力,能够保证在长期穿着中羽绒填充层里的羽绒不会发生跑绒团聚,以保持良好的保温性能;

30.面料层1包括第一功能层,里层2包括第二功能层;在实际生产中,面料层1和里层2根据羽绒服的使用场景的不同,在第一功能层和第二功能层也会有所不同,具体的,面料的第一功能层至少包括防水透气层、防刮耐磨层和抗皱层;其中,以防水透气层为例,防水透气层可以由亚麻纤维和涤纶长丝纺成的透气导湿型纱线编织而成,然后再外侧涂覆有防水涂料;也可以由细布、四氟乙烯膜和封闭层膜复合而成,其中,封闭层膜包括聚氨酯和氟丙烯酸树脂;同理,里层2的第二功能层至少包括除臭层和吸湿亲肤层;

31.具体的,一种便于充绒的羽绒服的制备方法,具体步骤如下;

32.s1、将带有绒毛层的第一内层31和第二内层32缝合成片,并将羽绒填充至充绒层内,封闭充绒口后进行缝制间绒线;

33.s2、将羽绒层3根据羽绒服的组成部分进行划分裁切区,并进行裁切;

34.s3、将面料层1和里层2进行预处理后,分别附着于裁切好后的羽绒层3,并进行复合成型;其中,面料层1的预处理包括以下步骤:

35.s31、将面料层1深度清洗后,浸入到改性处理液中进行浸泡处理,期间持续进行超声处理一段时间后捞出备用;

36.其中,改性溶液包括20-25份tpu粉末、20-30份的二氧化硅、35-40份n,n-二甲基甲酰胺、2-5份聚碳化二亚胺、50-55份硅烷偶联剂、8-10份细菌纤维素、1-3份辛酸锌、60-70份纳米二氧化钛、45-50份丁酮、900-1000份纯水;

37.s32、将经过改性处理液处理后的面料放入到真空干燥箱内进行真空干燥处理,干燥至整体的水含量不大于2%后取出。

38.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1