一种抗菌抗病毒口罩及其制备方法与流程

1.本发明涉及一种口罩,具体涉及一种抗菌抗病毒口罩及其制备方法。

背景技术:

2.为阻挡有害的气体、气味、飞沫、病毒等物质进入人体,人们常将口罩等卫生防护用品戴在口鼻部位用于过滤进入口鼻的空气,尤其是在呼吸道传染病流行时,佩戴口罩可以起到良好的防护作用。根据所采用的材质和结构的不同,口罩主要有棉布口罩、无纺布口罩、高分子材料口罩、活性炭粉滤芯口罩、活性炭纤维毡垫口罩等,其中应用最广的当属无纺布口罩。

3.2019年新冠疫情的突然爆发,无疑打乱了人们的工作和生活状态,也暴露出目前口罩生产和使用过程中的诸多问题:

4.一是新冠疫情来势迅猛、形势严峻,这改变了大家的防护观念,人们迫切的希望获得抗菌抗病毒效果更好的口罩,来提供更好的防护效果,更好的为人们的生命健康护航;

5.二是口罩的生产效率低下,无法迅速满足市场的需求,导致疫情到来时,人们无法及时获得充足的口罩,究其原因:主要是口罩在生产完成后,需要进行灭菌处理后方可使用,在诸多的灭菌方法中,环氧乙烷作为一种广谱灭菌剂,能够有效杀灭芽孢、结核杆菌、细菌、病毒、真菌等微生物,是目前口罩生产中应用最广泛的杀菌方式,但是,由于环氧乙烷是易燃易爆的有毒气体,在美国、欧洲以及中国都将环氧乙烷定为一级致癌物质,因此,口罩在灭菌完成后,需要通过解析以去除灭菌物品内环氧乙烷的残留,使其满足国家标准的规定:环氧乙烷的残留量应不超过10ug/g,通常口罩的解析时间是7~12天,甚至更长时间的解析才能将口罩内环氧乙烷的残留量降至规定值以下,导致这一工序成为了口罩生产中效率最低、用时最长的环节,严重阻碍了口罩的生产效率,使得无法快速供应。

6.目前,不少口罩生产企业都已经注意到了上述问题,并采用了相应的改进措施,如,采用抗菌纤维布代替最初的无纺布来提高口罩的抗菌性能,延长口罩的使用时间,降低口罩的需求量;以及将灭菌后的口罩放置在解析装置中,通过通入洁净空气、稀释并促进环氧乙烷气体排放,如此,可以将口罩的解析时间缩短至10~12h,但这仍无法满足人们对口罩的抗菌效果和生产效率的需求,尚需进一步改善。

技术实现要素:

7.本发明设计出一种抗菌抗病毒口罩及其制备方法,以提供一种抗菌康病毒效果更佳、生产效率更高的口罩。

8.为解决上述问题,本发明公开了一种抗菌抗病毒口罩的制备方法,包括步骤:

9.s1,配置抗菌浆料;

10.s2,面层无纺布浸渍抗菌浆料;

11.s3,面层无纺布沥水、烘干与打卷;

12.s4,面层无纺布、中层隔离过滤层和内层材料压合制备口罩;

13.s5,口罩包装及灭菌。

14.进一步的,所述步骤s1包括:按重量份,分别称取:100~150份纤维素溶液,1~5份抗菌剂,将抗菌剂均匀分散于所述纤维素溶液中后得抗菌浆料,备用。

15.进一步的,按重量份计,所述抗菌剂包括:

16.改性电气石,20~50份;

17.天然茶多酚,10~30份;

18.其中,所述改性电气石的制备方法如下:

19.t1,将高纯电气石磨碎至平均粒径<1um;

20.t2,按重量份分别称取:3~10份上述步骤t1处理后的电气石、20~50份质量分数为80~90%的浓硫酸溶液、10~20份质量分数为30~40%的浓盐酸和50~100份去离子水,首先将所述浓硫酸溶液和浓盐酸置于反应容器中、混合配置成混合液,然后将电气石浸入混合液中3~10s后捞出、置于另一反应容器中,将所述去离子水与捞出后的电气石混合、并搅拌反应0.5~1h后,过滤,收集反应体系中的固体物质,得到多孔电气石;

21.t3,将步骤t2得到的多孔电气石置于50~100重量份去离子水中,清洗、过滤和干燥后,得到清洗后的多孔电气石;

22.t4,将上述步骤t3清洗后的多孔电气石、30~50重量份去离子水、2~5重量份质量浓度为0.01~0.2%的银离子溶液、0.5~2份重量份质量浓度为5~10%的钛盐溶液、0.2~0.5份木质素磺酸盐和0.1~0.3重量份脂肪酸多元醇酯聚氧乙烯醚置于反应容器中,在50~60℃下搅拌反应0.2~0.5h后过滤、洗涤、干燥得改性电气石。

23.进一步的,所述步骤s2包括:将面层无纺布放入所述步骤s1配置的抗菌浆料中浸泡2~5min、待抗菌浆料充分渗透并附着在面层无纺布上后,将面层无纺布捞出。

24.进一步的,所述步骤s3包括:

25.s31,沥水:将浸渍有抗菌浆料的面层无纺布依次通过2~5道胶辊进行沥水;

26.s32,烘干:将沥水后的无纺布通入烘干机中进行烘干;

27.s33,打卷:将烘干后的无纺布通入打卷机中进行打卷后密封打包备用。

28.进一步的,所述步骤s5包括:

29.s51,将制作完成的口罩装入医用透析纸袋中,封口;

30.s52,沿口罩中鼻梁条的中垂线对折口罩;

31.s53,将口罩装入灭菌装置中进行灭菌。

32.进一步的,所述灭菌装置包括:

33.灭菌室,其内设置容纳口罩的空间,所述灭菌室呈管状结构,所述灭菌室的轴向长度与横截面积之比为10~100。

34.进一步的,所述灭菌装置还包括:

35.第一文丘里管,其具有第一负压口,所述第一文丘里管通过所述第一负压口与所述灭菌室的第一端相连接,所述第一文丘里管能够通过所述第一负压口在所述灭菌室的第一端产生负压;

36.第二文丘里管,其具有第二负压口,所述第二文丘里管通过所述第二负压口与所述灭菌室的第二端相连接,所述第二文丘里管能够通过所述第二负压口在所述灭菌室的第二端产生负压;

37.所述灭菌室能够通过所述第一文丘里管和/或第二文丘里管产生的负压将其内的物料排出或吸入外部的物料。

38.进一步的,所述灭菌装置还包括:

39.环氧乙烷处理装置,所述环氧乙烷处理装置的进气管与所述灭菌室连接,排气管与所述第二文丘里管的第二负压口连接;

40.所述环氧乙烷处理装置内存储能够吸收和分解环氧乙烷的废气处理液,所述环氧乙烷处理装置的进气管插入所述废气处理液的液面以下,所述环氧乙烷处理装置的排气管位于所述废气处理液的液面以上。

41.一种口罩,所述口罩为上述的制备方法制备的口罩。

42.本技术所述的抗菌抗病毒口罩及其制备方法具有以下优点:

43.第一,本技术所述的口罩中添加了多种抑菌抗菌物质,通过多种抗菌物质的协同作用,实现了快速、长效抑菌,可使得口罩的佩戴时间延长;

44.第二,抑菌杀菌材料通过多孔膜附着在口罩上,不易脱落和迁移,且不会影响口罩的水汽透过率,使得口罩的使用体验佳。

45.第三,通过改进口罩的灭菌装置和灭菌方法,尤其是解析方式,进一步降低了口罩灭菌解析所需时间,提高了口罩的生产效率;

46.第四,所采用的灭菌装置结构简单、易得,仅需通过管道和控制阀将相关部件有机组合起来即可实现;

47.第五,在口罩的灭菌过程中,口罩从装料后至灭菌完成排料前,全程无接触、无转移,整个操作过程更安全,可防止有毒气体的散发导致的人身伤害,且操作过程简单,易实现自动化控制,操作人员劳动强度低。

附图说明

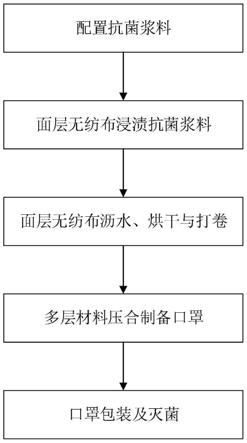

48.图1为本发明所述抗菌抗病毒口罩的制备流程图;

49.图2为本发明所述灭菌装置的结构示意图;

50.图3为本发明所述灭菌室内流体的流动状态示意图;

51.图4为本发明所述蒸汽供给装置的立体结构示意图;

52.图5为本发明所述蒸汽供给装置的另一立体结构示意图;

53.图6为图5中m区域的局部放大结构示意图。

54.附图标记说明:

55.1、空气净化装置;101、外部大气进口;102、第一洁净空气出口;103、第二洁净空气出口;2、第一文丘里管;201、第一负压口;3、第二文丘里管;301、第二负压口;4、灭菌室;401、第一端;402、第二端;403、环氧乙烷浓度检测装置;404、进出料口;5、气体容纳腔;6、环氧乙烷处理装置;7、环氧乙烷储罐;8、蒸汽供给装置;801、储水腔;802、吸水条;803、电加热丝;804、定位柱;805、定位卡槽;9、控制阀;901、第一控制阀;902、第二控制阀;903、第三控制阀;904、第四控制阀;905、第五控制阀;906、第六控制阀;a、洁净空气;b、环氧乙烷气体。

具体实施方式

56.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明

的具体实施例做详细的说明。

57.一种抗菌抗病毒口罩的制备方法,如图1所示,包括步骤:

58.s1,配置抗菌浆料;

59.s2,面层无纺布浸渍抗菌浆料;

60.s3,面层无纺布沥水、烘干与打卷;

61.s4,面层无纺布、中层隔离过滤层和内层材料压合制备口罩;

62.s5,口罩包装及灭菌。

63.具体的,所述步骤s1包括:按重量份,分别称取:100~150份纤维素溶液,1~5份抗菌剂,将抗菌剂均匀分散于所述纤维素溶液中后得抗菌浆料,备用。

64.进一步的,所述纤维素溶液的制备方法为:首先将纤维素分散于质量分数为3~6%的盐酸溶液中,30~40℃下搅拌至纤维素溶解后,静置20h以上脱气后得纤维素溶液,所述纤维素溶液中纤维素的质量浓度为3~10%。

65.作为本技术的一些实施例,所述纤维素为壳聚糖、水溶性甲壳素、羧甲基甲壳素中的一种或多种。所述抗菌浆料中的纤维素具有良好的吸湿、抗菌和成膜作用,能够稳定的附着在口罩的面层无纺布上,烘干后失水形成多孔膜,实现充当抗菌剂的载体,同时确保面层无纺布具备良好的吸湿、透气能力的作用。

66.进一步的,按重量份计,所述抗菌剂包括:

67.改性电气石,20~50份;

68.天然茶多酚,10~30份。

69.进一步的,所述改性电气石的制备方法如下:

70.t1,将高纯电气石磨碎至平均粒径<1um;

71.t2,按重量份分别称取:3~10份上述步骤t1处理后的电气石、20~50份质量分数为80~90%的浓硫酸溶液、10~20份质量分数为30~40%的浓盐酸和50~100份去离子水,首先将所述浓硫酸溶液和浓盐酸置于反应容器中、混合配置成混合液,然后将电气石浸入混合液中3~10s后捞出、置于另一反应容器中,将所述去离子水与捞出后的电气石混合、并搅拌反应0.5~1h后,过滤,收集反应体系中的固体物质,得到多孔电气石;

72.t3,将步骤t2得到的多孔电气石置于50~100重量份去离子水中,清洗、过滤和干燥后,得到清洗后的多孔电气石;

73.t4,将上述步骤t3清洗后的多孔电气石、30~50重量份去离子水、2~5重量份质量浓度为0.01~0.2%的银离子溶液、0.5~2份重量份质量浓度为5~10%的钛盐溶液、0.2~0.5份木质素磺酸盐和0.1~0.3重量份脂肪酸多元醇酯聚氧乙烯醚置于反应容器中,在50~60℃下搅拌反应0.2~0.5h后过滤、洗涤、干燥得改性电气石。

74.优选的,所述银离子溶液为银正离子的可溶性溶液,所述钛盐溶液为钛正离子的可溶性溶液。

75.电气石作为一种天然的长效抗菌材料,能够有效抑制细菌和病菌的生长和繁殖,且对人体无害。此外,在使用过程中,电气石还可以释放负离子,通过负离子进行除臭,提高用户佩戴口罩时的使用体验。而将电气石粉碎的处理也可提高其抗菌作用。

76.另外,通过酸液对电气石进行快速腐蚀处理,可在电气石表面形成密集分布的多孔结构,在提高电气石表面负载能力的同时,还可以改善电气石的界面性能,使其更易于与

银离子、钛离子等进行结合。

77.再者,银离子作为一种杀菌效果好、起效快的杀菌材料,其能够与电气石配合,实现快速长效的杀菌、抑菌作用。但是,银离子杀菌剂的一个重要缺陷就是容易产生银离子迁移,对人体产生伤害。本技术通过钛盐、木质素磺酸盐和脂肪酸多元醇酯聚氧乙烯醚的添加,可以实现银离子的良好分散和稳定附着,有效改善银离子迁移带来的问题。

78.具体的,本技术通过钛盐溶液的添加,钛离子和电气石的中的sio2可以在电气石的表面形成一层ti-o-si键,有效提高电气石的表面吸附能力,使得钛离子和银离子杀菌剂能够稳定的附着在电气石表面;同时,电气石表面的钛离子还具有一定的抗菌防霉作用、抗紫外线作用和光催化分解口罩上附着的失活细菌和病毒中的有机物的作用。

79.此外,本技术所述抗菌剂中的天然茶多酚可以清除口罩上的异味和自由基,减缓口罩上附着的失活细菌和病毒中的脂质过氧化,提高用户的使用体验。

80.进一步的,所述步骤s2包括:将面层无纺布放入所述步骤s1配置的抗菌浆料中浸泡2~5min、待抗菌浆料充分渗透并附着在面层无纺布上后,将面层无纺布捞出。

81.进一步的,所述步骤s3包括:

82.s31,沥水:将浸渍有抗菌浆料的面层无纺布依次通过2~5道胶辊进行沥水;

83.s32,烘干:将沥水后的无纺布通入烘干机中进行烘干;

84.s33,打卷:将烘干后的无纺布通入打卷机中进行打卷后密封打包备用。

85.其中,所述步骤s31~s33采用连续作业的方式进行,面层无纺布通过所述胶辊、烘干机和打卷机的速度相等,均为0.1~3m/min。

86.更进一步的,在申请中,可以通过控制面层无纺布通过所述胶辊、烘干机和打卷机的速度和纤维素溶液中纤维素的含量对附着在面层无纺布上的纤维素膜的厚度进行调整。

87.优选的,附着在面层无纺布上的纤维素膜的厚度为100~500um。

88.优选的,所述步骤s31~s33均在净化房中操作完成。

89.进一步的,所述步骤s32中,烘干机内的温度为60~80℃。

90.在烘干机的高温烘烤下,去离子水等组分挥发,在所述面层无纺布上形成均匀的孔,使得水汽能够通过所述面层无纺布,但细菌和病毒等分子较大的物质无法通过。

91.进一步的,所述步骤s4包括:首先将所述步骤s3处理得到的面层无纺布、以及预先准备好的中层隔离过滤层和内层材料压合制成口罩面料卷,之后将鼻梁条放置在口罩的上封口处,用卷边无纺布对上封口处缝边、将鼻梁条固定在口罩的上封口处,而口罩面料卷的下封口处则利用热压胶合进行封口,得到口罩主体,之后将口罩主体归拢叠层,在口罩主体的中部形成沿水平方向分布的多个褶皱,对口罩主体进行压片,使得口罩主体上的褶皱处平整且具备可展性,然后将口罩主体切割成多个口罩单体,并对各个口罩单体的两侧边进行热压胶合,最后将耳带固定在口罩单体上,得到制作完成的口罩。

92.进一步的,所述步骤s5包括:

93.s51,将制作完成的口罩装入医用透析纸袋中,封口;

94.s52,沿垂直口罩中鼻梁条的直线对折口罩;

95.s53,将口罩装入灭菌装置中进行灭菌。

96.优选的,在所述步骤s52中,沿口罩中鼻梁条的中垂线对折口罩。

97.具体的,在所述步骤s52中,需首先沿口罩中鼻梁条的中垂线对折口罩,使口罩中

位于鼻梁条的中垂线两侧的部分完全重合后,按压鼻梁条的弯折点1~3s,释放口罩,使其自然弯曲。

98.具体的,通常口罩包括:口罩主体,相对设置在口罩主体左右两侧的耳带,以及,设置在所述口罩主体上侧的鼻梁条。

99.在本技术中,为便于表述,将口罩中安装有鼻梁条的一侧边称为口罩主体的上侧边,与上侧边相对的一侧边称为口罩主体的下侧边,垂直于鼻梁条的两侧边分别称为口罩主体的左侧边和右侧边。

100.一般的,鼻梁条具有金属、塑料或者两者的复合材料等材质,在口罩的使用中,鼻梁条起到的作用是通过弯曲、变形,使得口罩的上侧边能够贴合与密闭鼻梁两侧,防止未经过滤的空气直接被吸入而造成感染。因此,不论是金属还是塑料材质的鼻梁条都需要具备在外力弯曲下易变形,且失力后不回弹,可以长时间保持已有形状不变的性能。

101.那么,沿口罩中鼻梁条的中垂线对折口罩、在口罩失力后,鼻梁条可以大致维持对折状态不变,口罩的上侧边将在所述鼻梁条的作用下,呈现对折或接近对折的状态,如上侧边弯折形成3~45

°

的夹角;而下侧边仅仅在上侧边中鼻梁条的作用下,呈现略微弯折的状态,如下侧边弯折形成80~165

°

的夹角;同时,口罩的左侧边和右侧边在上侧边和下侧边的带动下呈喇叭状,如此,可以使得所述口罩主体在失力后仍然保持内部中空、且各侧边弯曲、不与盛放口罩的腔体内壁完全贴合的状态,当在该状态下,对口罩进行灭菌时,一方面不需要用来盛放和固定口罩的支架等辅件,就可保持口罩内部中空、不与灭菌腔室内壁贴合,且不会出现多个口罩紧密地贴合重叠在一起的状态,另一方面,可以在口罩主体的内、外表面、口罩主体的各个侧边和灭菌腔的内壁之间分别形成气体流道,利于气体的通过和对口罩的全面消毒。

102.进一步的,所述步骤s53中,采用如图2所示的灭菌装置进行灭菌,所述灭菌装置包括:

103.灭菌室4,其内设置容纳口罩的空间,所述灭菌室4呈管状结构,所述灭菌室4的轴向长度与横截面积之比为10~100,所述灭菌室4的轴向长度为0.5~3m。

104.本技术通过将所述灭菌室4设置为细长的管状结构,在解析时,可以自所述灭菌室4的一端向所述灭菌室4内通入洁净的空气,迫使所述灭菌室4内的环氧乙烷气体自所述灭菌室4的另一端排出,如此,一方面由于所述灭菌室4为细长的结构,其内的洁净空气和环氧乙烷气体之间如法充分扩散与混合;另一方面,还可以利用所述灭菌室4内流体的粘滞作用和所述灭菌室4内口罩的阻碍作用,使得所述灭菌室4内流体的流动呈现层流状态,使得所述灭菌室4内的环氧乙烷气体快速、彻底的排出。

105.具体的,在向洁净空气和环氧乙烷气体中分别添加不同颜色的物质后,观察到所述灭菌室4内通入的洁净空气和环氧乙烷气体之间的界面呈现如图3所示的状态,在图3中,洁净空气a从第一端401进入所述灭菌室4内后,在压强差的作用下将向所述灭菌室4的第二端402移动,推动所述灭菌室4内的环氧乙烷气体b向所述灭菌室4的第二端402移动,在移动过程中,由于气体的粘滞作用和所述灭菌室4内口罩的阻碍作用,所述洁净空气a和环氧乙烷气体b之间的界面呈向所述洁净空气a所在一侧凹陷的锥形结构,其中,在靠进所述灭菌室4内壁的区域,虽然所述灭菌室4内壁的粘滞作用较强,但由于口罩填充密度低且口罩的边缘与所述灭菌室4内壁之间存在间隙,因此洁净空气a流动较快;在靠进所述灭菌室4中心

的区域,虽然所述灭菌室4内壁的粘滞作用较弱,但由于口罩填充密度较高,因此洁净空气a流动较慢。如此,可以大幅减弱所述灭菌室4洁净空气a和环氧乙烷气体b之间的扩散和混合程度,使得所述灭菌室4内的环氧乙烷气体b可以快速、彻底的排出,从而大幅降低灭菌后解析过程所需的时间,同时降低解析过程中产生的含有环氧乙烷的废气的总量。

106.优选的,所述灭菌室4的横截面为圆形或矩形。

107.作为本技术的一些实施例,所述灭菌室4采用玻璃等透明材质制备,如此,可便于操作人员观察所述灭菌室4内的状态。

108.作为本技术的一些实施例,所述灭菌室4为双层玻璃结构,如此可以提高所述灭菌室4的保温性能。

109.优选的,在双层玻璃之间设置加热元件,通过所述加热元件对所述灭菌室4进行补充加热。

110.优选的,所述灭菌室4内口罩的装填量为≤1000个/m3。

111.进一步的,在所述灭菌室4的轴向上,具有相对设置的第一端401和第二端402。

112.优选的,在所述灭菌室4内设置环氧乙烷浓度检测装置403,所述环氧乙烷浓度检测装置403位于所述灭菌室4的第一端401。

113.更进一步的,在所述灭菌室4上设置进出料口404,所述灭菌室4通过所述进出料口404吸入待灭菌的口罩或排出灭菌完成的口罩。

114.优选的,所述进出料口404位于所述灭菌室4的二端402,所述进出料口404的横截面积与所述灭菌室4的横截面积基本相等或略小于所述灭菌室4的横截面积。

115.进一步的,所述灭菌装置还包括:

116.第一文丘里管2,其具有第一负压口201,所述第一文丘里管2通过所述第一负压口201与所述灭菌室4的第一端401相连接,所述第一文丘里管2能够通过所述第一负压口201在所述灭菌室4的第一端401产生负压;

117.第二文丘里管3,其具有第二负压口301,所述第二文丘里管3通过所述第二负压口301与所述灭菌室4的第二端402相连接,所述第二文丘里管3能够通过所述第二负压口301在所述灭菌室4的第二端402产生负压;

118.所述灭菌室4能够通过所述第一文丘里管2和/或第二文丘里管3产生的负压将其内的物料排出或吸入外部的物料。

119.进一步的,所述灭菌装置还包括:

120.空气净化装置1,其具有外部大气进口101和洁净空气出口,所述洁净空气出口包括第一洁净空气出口102和第二洁净空气出口103,所述第一洁净空气出口102与所述第一文丘里管2相连通,所述第二洁净空气出口103与所述第二文丘里管3相连通,所述空气净化装置1通过所述外部大气进口101将外部大气吸入并净化后,通过所述第一洁净空气出口102和/或第二洁净空气出口103排出。

121.进一步的,所述灭菌装置还包括:

122.环氧乙烷储罐7,其内存储高压环氧乙烷气体,所述环氧乙烷储罐7能够向所述灭菌室4内输入环氧乙烷气体;

123.蒸汽供给装置8,其能够产生高温水蒸气,所述蒸汽供给装置8能够向所述灭菌室4内输入高温水蒸气。

124.进一步的,所述灭菌装置还包括:

125.环氧乙烷处理装置6,所述环氧乙烷处理装置6的进气管与所述灭菌室4连接,排气管与所述第二文丘里管3的第二负压口301连接;

126.所述环氧乙烷处理装置6内存储能够吸收和分解环氧乙烷的废气处理液,所述环氧乙烷处理装置6的进气管插入所述废气处理液的液面以下,所述环氧乙烷处理装置6的排气管位于所述废气处理液的液面以上。

127.进一步的,所述灭菌装置还包括:

128.气体容纳腔5,其一侧与所述第一文丘里管2连接,另一侧与所述第二文丘里管3的进气端连接。

129.进一步的,所述灭菌装置还包括:

130.控制阀9,所述控制阀9包括:

131.第一控制阀901,其位于所述第一负压口201和灭菌室4之间,控制所述第一负压口201和灭菌室4之间的通断;

132.第二控制阀902,其位于所述第二负压口301和灭菌室4之间,控制所述第二负压口301和灭菌室4之间的通断;

133.第三控制阀903,其分别连接所述灭菌室4、环氧乙烷储罐7和蒸汽供给装置8,控制所述灭菌室4和环氧乙烷储罐7以及所述灭菌室4和蒸汽供给装置8之间的通断;

134.第四控制阀904,其位于所述进出料口404上,控制所述进出料口404的开合;

135.第五控制阀905,其位于所述第一文丘里管2和气体容纳腔5之间,分别连接所述第一文丘里管2、气体容纳腔5和外部大气,所述第五控制阀905控制所述第一文丘里管2和气体容纳腔5以及所述第一文丘里管2和外部大气之间的通断;

136.第六控制阀906,其位于所述第二文丘里管3的进气端和气体容纳腔5之间,控制所述第二文丘里管3的进气端和气体容纳腔5之间的通断。

137.更进一步的,如图4~6所示,所述蒸汽供给装置8包括:

138.储水腔801,其内存储去离子水;

139.吸水条802,其端部插入所述储水腔801内的水面以下;

140.电加热丝803,其在通电后发热;

141.所述电加热丝803具有位置不同的第一工作状态和第二工作状态,当所述电加热丝803处于第一工作状态时,所述电加热丝803与吸水条802接触,当所述电加热丝803处于第二工作状态时,所述电加热丝803与吸水条802不接触。

142.作为本技术的一些实施例,所述电加热丝803可旋转的设置在所述蒸汽供给装置8内,所述电加热丝803通过旋转实现第一工作状态和第二工作状态之间的切换。

143.具体的,如图4~6所示,所述电加热丝803可旋转的设置在所述吸水条802的下方,所述电加热丝803的端部设置定位结构,通过所述定位结构可以将所述电加热丝803固定在能够与所述吸水条802相接触的第一状态或者不与所述吸水条802相接触的第二状态。

144.优选的,所述电加热丝803呈u形结构,当所述电加热丝803竖直设置时,所述电加热丝803的上侧与所述吸水条802接触;当所述电加热丝803水平设置时,所述电加热丝803不与所述吸水条802相接触。

145.作为本技术的一些实施例,所述定位结构包括:

146.定位柱804,其位于所述电加热丝803的一端;

147.定位卡槽805,其位于所述蒸汽供给装置8的外壳体上,所述定位卡槽805为十字卡槽;

148.当所述定位柱804沿竖直方向卡入所述定位卡槽805内时,所述电加热丝803沿水平方向设置,处于不与所述吸水条802相接触的第二状态;当所述定位柱804沿水平方向卡入所述定位卡槽805内时,所述电加热丝803沿竖直方向设置,处于与所述吸水条802相接触的第一状态。

149.进一步的,所述灭菌装置的灭菌过程包括:

150.p1,负压装料:打开空气净化装置1,外部空气通过外部大气进口101进入空气净化装置1、经净化处理后通过第一洁净空气出口102排出,之后经第一文丘里管2和第五控制阀905排入大气;同时,在第一文丘里管2的第一负压口201处产生负压,打开所述第一控制阀901,在负压的作用下,将灭菌室4内的气体抽出,使得灭菌室4内产生负压,之后,打开所述第四控制阀904,操作人员将待灭菌的口罩置于所述进出料口404内时,待灭菌的口罩将在负压的作用下被吸入所述灭菌室4内,实现待灭菌口罩的装填,装料完毕后,关闭所述第四控制阀904;

151.p2,预热和预湿:装料完成后,所述空气净化装置1继续向所述第一文丘里管2内输送洁净空气,之后经第一文丘里管2和第五控制阀905排入大气,并在所述第一负压口201处持续产生负压,当所述灭菌室4内的真空度达到-20~-30kpa后,关闭所述空气净化装置1和第一控制阀901,打开所述第三控制阀903,使所述灭菌室4与蒸汽供给装置8连通,同时启动所述蒸汽供给装置8,通过所述蒸汽供给装置8向所述灭菌室4内输送高温的水蒸气,对所述灭菌室4进行预热和预湿,当所述灭菌室4内的温度达到35~60℃、湿度达到60~80%rh时,关闭所述蒸汽供给装置8;

152.p3,通入环氧乙烷气体:在所述灭菌室4内的温度和湿度达到预设值后,打开所述环氧乙烷储罐7,并将所述第三控制阀903旋转至所述环氧乙烷储罐7和灭菌室4连通的状态,所述环氧乙烷储罐7内的环氧乙烷气体将在压强差的作用下,进入所述灭菌室4内,当所述环氧乙烷浓度检测装置403检测到所述灭菌室4内环氧乙烷的浓度达到300~1000mg/l后,关闭所述环氧乙烷储罐7,停止向所述灭菌室4内输送环氧乙烷气体;

153.p4,灭菌处理:口罩在所述灭菌室4内灭菌6~8h,在此期间,打开所述第三控制阀903,使所述灭菌室4与蒸汽供给装置8连通,同时启动所述蒸汽供给装置8,并保持所述蒸汽供给装置8中的电加热丝803处于第二工作状态,在第二工作状态下,所述电加热丝803与吸水条802不接触,所述电加热丝803上电直接加热周围的空气、以维持所述灭菌室4内的温度处于设定值以内;

154.同时,每隔设定时间检测一次所述灭菌室4内的湿度和环氧乙烷气体的浓度,若所述灭菌室4内的湿度低于设定值,则将所述蒸汽供给装置8中的电加热丝803调整至第一工作状态,在第一工作状态下,所述电加热丝803与吸水条802接触,所述电加热丝803上电后加热所述吸水条802,使得吸水条802中的水分蒸发成为高温水蒸气散发在所述灭菌室4内,将所述灭菌室4内的湿度调整至设定值以内;

155.若所述灭菌室4内的环氧乙烷气体的浓度低于设定值,则打开所述第三控制阀903和环氧乙烷储罐7,使所述灭菌室4与环氧乙烷储罐7连通,所述环氧乙烷储罐7内的环氧乙

烷气体将在压强差的作用下,进入所述灭菌室4内,直至所述灭菌室4内的环氧乙烷气体达到设定值后,关闭所述环氧乙烷储罐7,调整所述第三控制阀903,使所述灭菌室4与环氧乙烷储罐7断开、同时所述灭菌室4与蒸汽供给装置8连通,所述蒸汽供给装置8中的电加热丝803处于第二工作状态;

156.p5,解析处理:灭菌时间到后,打开所述空气净化装置1,外部空气通过外部大气进口101进入空气净化装置1、经净化处理后通过第二洁净空气出口103排出,之后经第二文丘里管3排出,同时,打开所述第二控制阀902,在第二文丘里管3的第二负压口301处产生负压,在负压的作用下,将所述灭菌室4内的气体抽出,之后,所述灭菌室4内排出的含有环氧乙烷的气体将通过所述第二控制阀902进入所述环氧乙烷处理装置6内的废气处理液液面以下,在所述环氧乙烷处理装置6内与废气处理液混合、分解后,进入所述环氧乙烷处理装置6内的废气处理液液面上方,之后通过所述第二负压口301进入所述第二文丘里管3内,最终随所述第二文丘里管3内的空气一起排出;

157.进一步的,在进行解析处理的同时,打开所述第六控制阀906和第一控制阀901,并调整第五控制阀905使得所述气体容纳腔5与第一文丘里管2连通,使得从所述空气净化装置1的第二洁净空气出口103排出的洁净空气部分通过所述第六控制阀906进入所述气体容纳腔5内,之后通过所述第一文丘里管2和第一控制阀901进入所述灭菌室4内,自所述灭菌室4的第一端401运动至第二端402后通过所述第二控制阀902排至所述环氧乙烷处理装置6内的废气处理液液面以下,在所述环氧乙烷处理装置6内与废气处理液混合、分解后,进入所述环氧乙烷处理装置6内的废气处理液液面上方,之后通过所述第二负压口301进入所述第二文丘里管3内,最终通过所述第二文丘里管3排出;而剩余的洁净空气直接进入所述第二文丘里管3内、以维持所述第二负压口301处的负压状态,使得所述灭菌室4内的气体能够顺利排出;

158.优选的,所述第六控制阀906的开度能够调节,可以通过调节所述第六控制阀906的开度调节直接进入所述第二文丘里管3和气体容纳腔5内的气体流量,最终调节从第一端401进入所述灭菌室4内的气体总量和从第二端402排出所述灭菌室4内的气体总量。

159.当所述环氧乙烷浓度检测装置403检测到所述灭菌室4内环氧乙烷的浓度低于1ug/l后,完成解析;

160.p6,负压排料:解析完成后,调整所述第四控制阀904、打开所述进出料口404,外部空气继续通过外部大气进口101进入空气净化装置1、经净化处理后通过第二洁净空气出口103排出,之后部分直接经所述第二文丘里管3排出,在第二文丘里管3的第二负压口301处产生负压,部分经所述第六控制阀906、第五控制阀905和第一控制阀901从第一端401进入所述灭菌室4内,在所述第二负压口301处负压和第一端401进入气体的作用下,所述灭菌室4内形成自第一端401向第二端402的气流,在所述气流的作用下,所述灭菌室4内的口罩将向靠近所述第二端402的一端运动,最终通过所述进出料口404排出,完成灭菌。

161.进一步的,在排料后,还可以对口罩进行压平整理。

162.在实际生产中,可以设置多个并列设置的灭菌室4,每个灭菌室4配置对应的第一控制阀901和第二控制阀902,利用不同灭菌室4进行p4灭菌处理的时间差进行生产。

163.如设置两个并列的灭菌室4,首先对其中一个灭菌室4进行:p1负压装料,p2预热和预湿,p3通入环氧乙烷气体,p4灭菌处理;在该灭菌室4进行灭菌处理时,开始对另一个灭菌

室4进行p1负压装料,p2预热和预湿,p3通入环氧乙烷气体,p4灭菌处理;之后,对第一个灭菌室4进行p5解析处理,p6负压排料;最后,对第二个灭菌室4进行p5解析处理,p6负压排料,如此实现两个灭菌室4的交错生产。

164.在实际使用过程中,可以根据各个控制阀9打开的时机和条件设置对应的自动控制程序,实现自动化生产。

165.本技术所述灭菌装置结构简单、占地面积小、易于制备,在实际使用中可以上述的一套灭菌装置为一个灭菌单元,设置多个灭菌单元。

166.以下通过具体的实施例对本技术所述一种抗菌抗病毒口罩的制备方法进行举例说明:

167.实施例1

168.一种抗菌抗病毒口罩的制备方法,包括步骤:

169.s1,配置抗菌浆料:按重量份,分别称取:100份纤维素溶液,1份抗菌剂,将抗菌剂均匀分散于所述纤维素溶液中后得抗菌浆料,备用;

170.s2,面层无纺布浸渍抗菌浆料:将面层无纺布放入所述步骤s1配置的抗菌浆料中浸泡2min、待抗菌浆料充分渗透并附着在面层无纺布上后,将面层无纺布捞出;

171.s3,面层无纺布沥水、烘干与打卷:将浸渍有抗菌浆料的面层无纺布依次通过2道胶辊进行沥水,将沥水后的无纺布通入烘干机中进行烘干,将烘干后的无纺布通入打卷机中进行打卷后密封打包备用,其中,面层无纺布的沥水、烘干与打卷采用连续作业的方式进行,面层无纺布通过所述胶辊、烘干机和打卷机的速度为3m/min,烘干机内的温度为80℃;

172.s4,面层无纺布、中层隔离过滤层和内层材料压合制备口罩:首先将所述步骤s3处理得到的面层无纺布、以及预先准备好的中层隔离过滤层溶喷布和内层材料压无纺布合制成口罩面料卷,之后将鼻梁条放置在口罩的上封口处,用卷边无纺布对上封口处缝边、将鼻梁条固定在口罩的上封口处,口罩面料卷的下封口处用热压胶合进行封口,得到口罩主体,之后将口罩主体归拢叠层,在口罩主体的中部形成沿水平方向分布的多个褶皱,对口罩主体进行压片,使得口罩主体上的褶皱处平整且具备可展性,然后将口罩主体切割成多个口罩单体,并对各个口罩单体的两侧边进行热压胶合,最后将耳带固定在口罩单体上,得到制作完成的口罩;

173.s5,口罩包装及灭菌:将制作完成的口罩装入医用透析纸袋中,封口,沿垂直口罩中鼻梁条的直线对折口罩,将口罩装入上述的灭菌装置中进行灭菌,灭菌过程按照上述的步骤p1~p6执行,其中,所述灭菌室4的轴向长度为1.5m,所述灭菌室4的横截面积为0.1m2,口罩的装填量为120个,灭菌过程在温度40~60℃、湿度50%~60%、环氧乙烷的浓度700mg/l下灭菌处理8h,解析时间为2h。

174.实施例2

175.一种抗菌抗病毒口罩的制备方法,包括步骤:

176.s1,配置抗菌浆料:按重量份,分别称取:150份纤维素溶液,5份抗菌剂,将抗菌剂均匀分散于所述纤维素溶液中后得抗菌浆料,备用;

177.s2,面层无纺布浸渍抗菌浆料:将面层无纺布放入所述步骤s1配置的抗菌浆料中浸泡5min、待抗菌浆料充分渗透并附着在面层无纺布上后,将面层无纺布捞出;

178.s3,面层无纺布沥水、烘干与打卷:将浸渍有抗菌浆料的面层无纺布依次通过5道

胶辊进行沥水,将沥水后的无纺布通入烘干机中进行烘干,将烘干后的无纺布通入打卷机中进行打卷后密封打包备用,其中,面层无纺布的沥水、烘干与打卷采用连续作业的方式进行,面层无纺布通过所述胶辊、烘干机和打卷机的速度为0.1m/min,烘干机内的温度为60℃;

179.s4,面层无纺布、中层隔离过滤层和内层材料压合制备口罩:首先将所述步骤s3处理得到的面层无纺布、以及预先准备好的中层隔离过滤层溶喷布和内层材料压无纺布合制成口罩面料卷,之后将鼻梁条放置在口罩的上封口处,用卷边无纺布对上封口处缝边、将鼻梁条固定在口罩的上封口处,口罩面料卷的下封口处用热压胶合进行封口,得到口罩主体,之后将口罩主体归拢叠层,在口罩主体的中部形成沿水平方向分布的多个褶皱,对口罩主体进行压片,使得口罩主体上的褶皱处平整且具备可展性,然后将口罩主体切割成多个口罩单体,并对各个口罩单体的两侧边进行热压胶合,最后将耳带固定在口罩单体上,得到制作完成的口罩;

180.s5,口罩包装及灭菌:将制作完成的口罩装入医用透析纸袋中,封口,沿垂直口罩中鼻梁条的直线对折口罩,将口罩装入上述的灭菌装置中进行灭菌,灭菌过程按照上述的步骤p1~p6执行,其中,所述灭菌室4的轴向长度为2m,所述灭菌室4的横截面积为0.08m2,口罩的装填量为150个,灭菌过程在温度40~60℃、湿度50%~60%下灭菌处理6h,解析时间为3.5h。

181.实施例3

182.一种抗菌抗病毒口罩的制备方法,包括步骤:

183.s1,配置抗菌浆料:按重量份,分别称取:120份纤维素溶液,3份抗菌剂,将抗菌剂均匀分散于所述纤维素溶液中后得抗菌浆料,备用;

184.s2,面层无纺布浸渍抗菌浆料:将面层无纺布放入所述步骤s1配置的抗菌浆料中浸泡4min、待抗菌浆料充分渗透并附着在面层无纺布上后,将面层无纺布捞出;

185.s3,面层无纺布沥水、烘干与打卷:将浸渍有抗菌浆料的面层无纺布依次通过2~5道胶辊进行沥水,将沥水后的无纺布通入烘干机中进行烘干,将烘干后的无纺布通入打卷机中进行打卷后密封打包备用,其中,面层无纺布的沥水、烘干与打卷采用连续作业的方式进行,面层无纺布通过所述胶辊、烘干机和打卷机的速度为1m/min,烘干机内的温度为70℃;

186.s4,面层无纺布、中层隔离过滤层和内层材料压合制备口罩:首先将所述步骤s3处理得到的面层无纺布、以及预先准备好的中层隔离过滤层溶喷布和内层材料压无纺布合制成口罩面料卷,之后将鼻梁条放置在口罩的上封口处,用卷边无纺布对上封口处缝边、将鼻梁条固定在口罩的上封口处,口罩面料卷的下封口处用热压胶合进行封口,得到口罩主体,之后将口罩主体归拢叠层,在口罩主体的中部形成沿水平方向分布的多个褶皱,对口罩主体进行压片,使得口罩主体上的褶皱处平整且具备可展性,然后将口罩主体切割成多个口罩单体,并对各个口罩单体的两侧边进行热压胶合,最后将耳带固定在口罩单体上,得到制作完成的口罩;

187.s5,口罩包装及灭菌:将制作完成的口罩装入医用透析纸袋中,封口,沿垂直口罩中鼻梁条的直线对折口罩,将口罩装入上述的灭菌装置中进行灭菌,灭菌过程按照上述的步骤p1~p6执行,其中,所述灭菌室4的轴向长度为1m,所述灭菌室4的横截面积为0.1m2,口

罩的装填量为100个,灭菌过程在温度40~60℃、湿度50%~60%下灭菌处理6h,解析时间为2.5h。

188.试验例1

189.在上述实施例1、实施例2和实施例3制得的口罩中分别随机抽取3只口罩进行环氧乙烷残留量检测,检测结果如下表1所示(以各实施例中3只口罩中环氧乙烷残留量的平均值为测量值):

190.表1环氧乙烷残留量检测结果

[0191][0192]

同时,申请人随机抽取了五种市售口罩,对其环氧乙烷残留量进行检测后发现:随机抽取的五种市售口罩中环氧乙烷残留量分别为:7.85、9.44、7.62、8.59和6.31,均满足国家标准对于口罩中环氧乙烷残留量应不超过10ug/g的规定,但对比发现:本技术所提供的口罩中环氧乙烷残留量更低,解析过程进行的更完全。

[0193]

试验例2

[0194]

在实施例1、实施例2和实施例3制得的口罩中分别随机抽取8只口罩,共24只口罩,委托广东省微生物分析检测中心按照iso 18184:2019(e)中规定的方法进行抗病毒活性试验,试验结果如下表2~4所示:

[0195]

表2抗病毒活性试验结果(甲型流感病毒h1n1)

[0196][0197]

表3抗病毒活性试验结果(甲型流感病毒h3n2)

[0198]

[0199][0200]

表4抗病毒活性试验结果(人冠状病毒)

[0201][0202]

试验例3

[0203]

在实施例1、实施例2和实施例3制得的口罩中分别随机抽取8只口罩,共24只口罩,委托广东省微生物分析检测中心按照gb/t 20944.3-2008振荡法中规定的方法进行抗(抑)菌性能检测,检测结果如下表5所示:

[0204]

表5抗(抑)菌性能检测结果

[0205]

[0206][0207]

虽然本发明披露如上,但本发明并非限定于此。在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1