一种基于物联网的阿胶珠炒制系统及其方法与流程

1.本发明涉及中药饮片生产的技术领域,特别是一种基于物联网的阿胶珠炒制系统及其方法。

背景技术:

2.阿胶为马科动物驴equus asinus l.的干燥皮或鲜皮经煎煮、浓缩制成的固体胶。阿胶珠可以增强养阴润肺的功效,改善不良气味,同时还降低了碍胃的副作用。

3.阿胶珠是阿胶丁照炒法烫制而成的类球状药物,其中蛤粉的颜色为类白色,阿胶丁的颜色为棕色至黑褐色,阿胶珠的颜色为棕黄色或灰白色,且呈类球形。传统阿胶珠的炒制方法是:操作人员先将一定比例的蛤粉置于铁锅内,用武火将蛤粉加热至滑利状态,随后操作人员向铁锅内投入一定比例的阿胶丁,然后操作人员用铲子不断翻动蛤粉和阿胶丁的混合物,当观察到阿胶丁鼓起呈圆珠状,内无溏心,且锅内无黑色颗粒物出现时,则表明阿胶珠炒制完成,随后操作人员将炒制成的阿胶珠及蛤粉混合物迅速送到筛选工序,利用筛网筛去蛤粉,从而分离出成品阿胶珠。然而,这种传统的炒制方法虽然能够生产出成品阿胶珠,但是在炒制过程中,易产生大量的粉尘,污染周围的工作环境,劳动强度也大;此外,人工炒制,火候不宜把控,火候小烫不成珠,内有溏心,火候大及出锅不及时易焦糊,从而降低了产品的质量。再者,也很难保证阿胶珠成品的均一性。

4.为了解决传统炒制方法的技术缺陷,目前阿胶珠的规模化生产采用电热炒药机进行炒制,电热炒药机虽然能降低操作人员的劳动强度。但是,电热炒药机也存在着缺点和不足,具体表现技术缺陷如下:1、炒制时,炒制温度控制不精确、存在局部过热的情况,从而降低了产品的质量,存在阿胶珠质量不均一的技术缺陷。2、炒制时间和炒制终点大多依赖人工经验判断,而人工经验对炒制终点的判断又因人而异,进而影响了批次间产品质量的均一性。3、炒制结束后,炒药机内温度传感器上的探头的表面温度仍然很高,需要等待很长时间待温度传感器的探头冷却后,才能进行第二批次阿胶珠的生产,这也降低了阿胶珠的生产效率和产量。4、当阿胶珠炒制成珠出锅后,还需要操作人员将蛤粉与阿胶珠的混合物转运到筛选工序,转运过程费工费时,从而进一步的降低了阿胶珠的生产效率和生产产能。因此,亟需一种可以保证炒制温度的稳定性、提高批次间阿胶珠产品质量的均一性、提高阿胶珠生产效率和产量的基于物联网的阿胶珠炒制系统。

技术实现要素:

5.本发明的目的在于克服现有技术的缺点,提供一种结构紧凑、保证炒制温度的稳定性、提高批次间阿胶珠产品质量的一致性、提高阿胶珠生产效率和产量、自动化程度高的基于物联网的阿胶珠炒制系统及其方法。

6.本发明的目的通过以下技术方案来实现:一种基于物联网的阿胶珠炒制系统,它包括炒制组件和筛选组件,所述炒制组件包括炒制筒、左右连通的外筒和用于驱动炒制筒绕自身轴线旋转的动力装置,所述外筒固设于底面上,外筒的内壁上沿其轴向设置有多圈

加热线圈,所述炒制筒设置于加热线圈内,且其两端旋转安装于外筒的内壁上,炒制筒的内壁上设置有沿其轴向设置的螺旋搅拌叶片,炒制筒的左端部固设有端盖,端盖的左端面上设有与炒制筒连通的空心轴,空心轴向左延伸于炒制筒的外部,且延伸端上连接有旋转接头,旋转接头的另一端口处经弯管连接有投料阀门,投料阀门的顶端口处连接有投料漏斗,弯管的顶部连接有与其连通的热蒸汽出口管,热蒸汽出口管的另一端连接有热蒸汽及粉尘收集装置,热蒸汽出口管的内壁上设置有湿度传感器,炒制筒的右端部设置有开口;

7.所述筛选组件包括防尘罩、收粉筒、收药筒、振动筛网和振动电机,所述防尘罩固设于外筒的右端口处且与外筒连通,所述防尘罩的底部固设有与其连通的收粉锥形仓和出料仓,收粉锥形仓和出料仓均设置于炒制筒的下方,出料仓设置于收粉锥形仓的右侧,所述振动筛网向右倾斜设置且固设于收粉锥形仓的顶部,所述收粉筒固设于收粉锥形仓的底部且与收粉锥形仓连通,收药筒固设于出料仓的底部且与出料仓连通,所述振动电机固设于收粉锥形仓的外壁上;

8.所述防尘罩与炒制筒之间设置有用于关闭炒制筒右侧开口及监控炒制筒内温度和画面的控制组件。

9.所述外筒的底部固设有多根支撑于地面上的支撑腿。

10.所述动力装置与空心轴之间设置有传动装置,所述传动装置包括固设于地面上的减速器和电机,电机的输出轴与减速器的输入轴经联轴器连接,所述传动装置包括主动齿轮和从动齿轮,主动齿轮安装于减速器的输出轴上,从动齿轮安装于空心轴上,从动齿轮与主动齿轮啮合。

11.所述热蒸汽及粉尘收集装置固设于外筒的顶部。

12.所述外筒的内壁上且位于加热线圈左右端均固设有滚动轴承,所述炒制筒的左端部旋转安装于左侧的滚动轴承的内圈中,炒制筒的右端部旋转安装于右侧的滚动轴承的内圈中。

13.所述收粉筒的底部固设有截止阀a,所述收药筒的底部连接有截止阀b。

14.所述控制组件包括电缸、温度传感器、图像传感器和控制器,所述电缸的缸筒固设于防尘罩右侧壁上,电缸的活塞杆伸入于防尘罩内,且延伸端上固设有隔热阀板,隔热阀板的左端面与炒制筒的右端面接触,隔热阀板左端面上固设有隔热管,隔热管的左端部封闭,隔热管的底表面上间隔设置有多个温度传感器和图像传感器,隔热阀板的右端面上固设有空心管,空心管向右滑动贯穿防尘罩的外壁设置。

15.所述隔热阀板上设置有连通隔热管和空心管的过线孔,所述温度传感器和图像传感器的信号线依次贯穿隔热管的内腔、过线孔、空心管的右端部最后与控制器的输入接口连接,所述空心管的右端部的柱面上设置有径向孔;所述温度传感器和图像传感器的信号线贯穿径向孔设置,所述控制器还与湿度传感器、电机、投料阀门、截止阀a和截止阀b电连接,湿度传感器、电机、投料阀门、截止阀a和截止阀b通过物联网与控制器连接。

16.所述控制组件上设置有用于冷却温度传感器的冷却装置,冷却装置包括风机和开设于隔热管底表面上的斜孔,斜孔朝向温度传感器的外表面设置,风机的出风口经软管与空心管的右端口经管卡连接。

17.所述基于物联网系统炒制阿胶珠的方法,它包括以下步骤:

18.s1、操作人员在控制器上设定炒制温度,炒制温度设定为140~200℃;

19.s2、将加热线圈接入到电源上,加热线圈通电后使外筒内温度升高,温度传递到炒制筒后使炒制筒的内腔温度升高,而多个温度传感器实时检测炒制筒内温度,并将温度信号转换成电信号,而后将电信号经信号线传递给控制器,同时图像传感器实时拍摄炒制筒底部的画面,并将画面经信号线传递给控制器;

20.s3、操作人员控制电机启动,电机的转矩经减速器转速后传递给主动齿轮,主动齿轮带动从动齿轮转动,从动齿轮带动空心轴转动,空心轴带动炒制筒绕其自身轴线旋转,从而使用炒制筒均匀受热,进而使炒制筒的内腔均匀受热,当多个温度传感器检测到炒制筒内温度达到设定值时,控制器控制加热线圈的加热频率,进而使炒制筒内温度保持在140~200℃;

21.s4、蛤粉和阿胶丁的上料,操作人员经控制器控制投料阀门开启,随后操作人员向投料漏斗内加入一定量的蛤粉,蛤粉在重力下顺次穿过投料阀门、弯管、旋转接头、空心轴最后进入炒制筒内,加入完毕后,控制投料阀门关闭,从而实现了蛤粉的上料;蛤粉加热一段时间后,当多个温度传感器检测到炒制筒内温度达到设定值时,控制器控制投料阀门启动,随后操作人员向投料漏斗内加入一定量的阿胶丁,阿胶丁在重力下顺次穿过投料阀门、弯管、旋转接头、空心轴最后进入炒制筒内,加入完毕后控制投料阀门关闭,从而实现了阿胶丁的上料;

22.s5、第一批阿胶珠的制备,随着转动的炒制筒将蛤粉与阿胶丁混合并加热,蛤粉包裹在阿胶丁的外部,同时阿胶丁外表面鼓起成类球形,炒制筒内产生的热蒸汽和粉尘顺次经空心轴、热蒸汽出口管最后进入热蒸汽及粉尘收集装置内收集,湿度传感器将热蒸汽的湿度实时传递给控制器,若操作人员在控制器上察看到反馈回来的湿度低于1%rh且持续2min,同时察看到反馈回来的图像上没有看到任何黑色颗粒物,则操作人员判定阿胶珠已经炒制成功,此时操作人员切断加热线圈的电源,同时控制电机反转,螺旋搅拌叶片驱动阿胶珠和蛤粉的混合物向右运动,同时控制电缸的活塞杆向右缩回,活塞杆带动隔热阀板向右运动,隔热阀板与炒制筒分离,隔热阀板带动空心管同步向右运动,此时混合物从炒制筒的右侧开口流出,流出的混合物落在振动筛网上,混合物沿着振动筛网向下运动,蛤粉穿过振动筛网的网孔而后经收粉锥形仓落入收粉筒内,而阿胶珠无法穿过网孔而经出料仓进入到收药筒内,从而实现了第一批阿胶珠的制备;

23.s、第二批阿胶珠的制备,控制投料阀门开启,并控制风机启动,风机产出的热风顺次经软管、空心管的右端口、空心管、空心管的左端口、过线孔、隔热管最后从斜孔处向下喷射出来,喷射出的气流垂向温度传感器,气流使温度传感器在短时间内冷却下来,当控制器上监测到温度传感器处于常温下后,控制器控制风机和投料阀门关闭;重复步骤s1~s4的操作步骤,即可实现第二批阿胶珠的制备。

24.本发明具有以下优点:

25.1、本发明的弯管的顶部连接有与其连通的热蒸汽出口管,热蒸汽出口管的另一端连接有热蒸汽及粉尘收集装置,热蒸汽出口管的内壁上设置有湿度传感器,控制器与湿度传感器连接,所述隔热阀板的左端面与炒制筒的右端面接触,隔热阀板左端面上固设有隔热管,隔热管的左端部封闭,隔热管的底表面上间隔设置有多个温度传感器和图像传感器,温度传感器和图像传感器均与控制器经信号线连接。工作时,操作人员在控制器上察看到反馈回来的湿度低于1%rh且持续2min,同时察看到反馈回来的图像上没有看到任何黑色

颗粒物,则操作人员判定阿胶珠已经炒制成功。因此,操作人员可直观的通过由湿度传感器反馈回来的热蒸汽的湿度信息、由图像传感器反馈回来的图像信息,来准确的判断炒制终点,无需依赖操作人员经验来判断炒制终点,从而确保了每一批次炒制出的阿胶珠的质量均一,极大提高了产品的生产质量。

26.2、本发明的筛选组件包括防尘罩、收粉筒、收药筒、振动筛网和振动电机,所述防尘罩固设于外筒的右端口处且与外筒连通,所述防尘罩的底部固设有与其连通的收粉锥形仓和出料仓,收粉锥形仓和出料仓均设置于炒制筒的下方,出料仓设置于收粉锥形仓的右侧,所述振动筛网向右倾斜设置且固设于收粉锥形仓的顶部,所述收粉筒固设于收粉锥形仓的底部且与收粉锥形仓连通,收药筒固设于出料仓的底部且与出料仓连通,所述振动电机固设于收粉锥形仓的外壁上。因此,当阿胶珠炒制成功后,直接进入到振动筛网的筛选工序中,无需中间的周转工序,进而极大的缩短了阿胶珠的生产周期,进而极大的提高了阿胶珠的生产效率和生产产能。

27.3、本发明的控制组件上设置有用于冷却温度传感器的冷却装置,冷却装置包括风机和开设于隔热管底表面上的斜孔,斜孔朝向温度传感器的外表面设置,风机的出风口经软管与空心管的右端口经管卡连接;工作时,控制投料阀门开启,并控制风机启动,风机产出的热风顺次经软管、空心管的右端口、空心管、空心管的左端口、过线孔、隔热管最后从斜孔处向下喷射出来,喷射出的气流垂向温度传感器,气流使温度传感器在短时间内冷却下来,当控制器上监测到温度传感器处于常温下后,控制器控制风机和投料阀门关闭;因此该炒制系统无需长时间等待温度传感器空冷,而是利用空气流直接对温度传感器冷却,极大的缩短了批次间阿胶珠的炒制周期,相比传统炒药机,极大的提高了阿胶珠的生产效率和产量。

28.4、本发明的炒制筒内设置有多个温度传感器,能够实时的给控制器反馈温度信息,进而确保控制器能够控制加热线圈的频率,从而确保炒制筒内的温度始终处于140~200℃,从而保证了制备的阿胶珠质量均一性。

附图说明

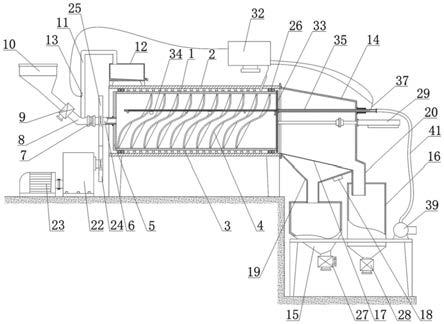

29.图1为本发明的结构示意图;

30.图2为图1的主视图;

31.图3为炒制组件的结构示意图;

32.图4为控制组件的结构示意图;

33.图5为图4的i部局部放大示意图;

34.图6为图4的ii部局部放大示意图;

35.图7为图4的iii部局部放大示意图;

36.图8为本发明的工作示意图;

37.图9为本发明的控制原理图;

38.图中,1-炒制筒,2-外筒,3-加热线圈,4-螺旋搅拌叶片,5-端盖,6-空心轴,7-旋转接头,8-弯管,9-投料阀门,10-投料漏斗,11-热蒸汽出口管,12-热蒸汽及粉尘收集装置,13-湿度传感器,14-防尘罩,15-收粉筒,16-收药筒,17-振动筛网,18-振动电机,19-收粉锥形仓,20-出料仓,21-支撑腿,22-减速器,23-电机,24-主动齿轮,25-从动齿轮,26-滚动轴

承,27-截止阀a,28-截止阀b,29-电缸,30-温度传感器,31-图像传感器,32-控制器,33-隔热阀板,34-隔热管,35-空心管,36-过线孔,37-信号线,38-径向孔,39-风机,40-斜孔,41-软管。

具体实施方式

39.下面结合附图对本发明做进一步的描述,本发明的保护范围不局限于以下所述:

40.如图1~7所示,一种基于物联网的阿胶珠炒制系统,它包括炒制组件和筛选组件,所述炒制组件包括炒制筒1、左右连通的外筒2和用于驱动炒制筒1绕自身轴线旋转的动力装置,所述外筒2固设于底面上,外筒2的底部固设有多根支撑于地面上的支撑腿21,外筒2的内壁上沿其轴向设置有多圈加热线圈3,所述炒制筒1设置于加热线圈3内,且其两端旋转安装于外筒2的内壁上,炒制筒1的内壁上设置有沿其轴向设置的螺旋搅拌叶片4,炒制筒1的左端部固设有端盖5,端盖5的左端面上设有与炒制筒1连通的空心轴6,空心轴6向左延伸于炒制筒1的外部,且延伸端上连接有旋转接头7,旋转接头7的另一端口处经弯管8连接有投料阀门9,投料阀门9的顶端口处连接有投料漏斗10,弯管8的顶部连接有与其连通的热蒸汽出口管11,热蒸汽出口管11的另一端连接有热蒸汽及粉尘收集装置12,所述热蒸汽及粉尘收集装置12固设于外筒2的顶部,热蒸汽出口管11的内壁上设置有湿度传感器13,炒制筒1的右端部设置有开口。所述动力装置与空心轴6之间设置有传动装置,所述传动装置包括固设于地面上的减速器22和电机23,电机23的输出轴与减速器22的输入轴经联轴器连接,所述传动装置包括主动齿轮24和从动齿轮25,主动齿轮24安装于减速器22的输出轴上,从动齿轮25安装于空心轴6上,从动齿轮25与主动齿轮24啮合。所述外筒2的内壁上且位于加热线圈3左右端均固设有滚动轴承26,所述炒制筒1的左端部旋转安装于左侧的滚动轴承26的内圈中,炒制筒1的右端部旋转安装于右侧的滚动轴承26的内圈中。

41.所述筛选组件包括防尘罩14、收粉筒15、收药筒16、振动筛网17和振动电机18,所述防尘罩14固设于外筒2的右端口处且与外筒2连通,所述防尘罩14的底部固设有与其连通的收粉锥形仓19和出料仓20,收粉锥形仓19和出料仓20均设置于炒制筒1的下方,出料仓20设置于收粉锥形仓19的右侧,所述振动筛网17向右倾斜设置且固设于收粉锥形仓19的顶部,所述收粉筒15固设于收粉锥形仓19的底部且与收粉锥形仓19连通,收药筒16固设于出料仓20的底部且与出料仓20连通,所述振动电机18固设于收粉锥形仓19的外壁上;所述收粉筒15的底部固设有截止阀a27,所述收药筒16的底部连接有截止阀b28。所述防尘罩14与炒制筒1之间设置有用于关闭炒制筒1右侧开口及监控炒制筒1内温度和画面的控制组件。

42.所述控制组件包括电缸29、温度传感器30、图像传感器31和控制器32,所述电缸29的缸筒固设于防尘罩14右侧壁上,电缸29的活塞杆伸入于防尘罩14内,且延伸端上固设有隔热阀板33,隔热阀板33的左端面与炒制筒1的右端面接触,隔热阀板33左端面上固设有隔热管34,隔热管34的左端部封闭,隔热管34的底表面上间隔设置有多个温度传感器30和图像传感器31,隔热阀板33的右端面上固设有空心管35,空心管35向右滑动贯穿防尘罩14的外壁设置。所述隔热阀板33上设置有连通隔热管34和空心管35的过线孔36,所述温度传感器30和图像传感器31的信号线37依次贯穿隔热管34的内腔、过线孔36、空心管35的右端部最后与控制器32的输入接口连接,所述空心管35的右端部的柱面上设置有径向孔38;所述温度传感器30和图像传感器31的信号线37贯穿径向孔设置,所述控制器32还与湿度传感器

13、电机23、投料阀门9、截止阀a27和截止阀b28电连接。所述控制组件上设置有用于冷却温度传感器30的冷却装置,冷却装置包括风机39和开设于隔热管34底表面上的斜孔40,斜孔40朝向温度传感器30的外表面设置,风机39的出风口经软管41与空心管35的右端口经管卡连接。所述湿度传感器13、电机23、投料阀门9、截止阀a27和截止阀b28通过物联网与控制器32连接。

43.所述基于物联网系统炒制阿胶珠的方法,它包括以下步骤:

44.s1、操作人员在控制器32上设定炒制温度,炒制温度设定为140~200℃;

45.s2、将加热线圈3接入到电源上,加热线圈3通电后使外筒2内温度升高,温度传递到炒制筒1后使炒制筒1的内腔温度升高,而多个温度传感器30实时检测炒制筒1内温度,并将温度信号转换成电信号,而后将电信号经信号线37传递给控制器32,同时图像传感器31实时拍摄炒制筒1底部的画面,并将画面经信号线37传递给控制器32;

46.s3、操作人员控制电机23启动,电机23的转矩经减速器22转速后传递给主动齿轮24,主动齿轮24带动从动齿轮25转动,从动齿轮25带动空心轴6转动,空心轴6带动炒制筒1绕其自身轴线旋转,从而使用炒制筒1均匀受热,进而使炒制筒1的内腔均匀受热,当多个温度传感器30检测到炒制筒1内温度达到设定值时,控制器32控制加热线圈3的加热频率,进而使炒制筒1内温度保持在140~200℃;

47.s4、蛤粉和阿胶丁的上料,操作人员经控制器32控制投料阀门9开启,随后操作人员向投料漏斗10内加入一定量的蛤粉,蛤粉在重力下顺次穿过投料阀门9、弯管8、旋转接头7、空心轴6最后进入炒制筒1内,加入完毕后,控制投料阀门9关闭,从而实现了蛤粉的上料;蛤粉加热一段时间后,当多个温度传感器30检测到炒制筒1内温度达到设定值时,控制器32控制投料阀门9启动,随后操作人员向投料漏斗10内加入一定量的阿胶丁,阿胶丁在重力下顺次穿过投料阀门9、弯管8、旋转接头7、空心轴6最后进入炒制筒1内,加入完毕后控制投料阀门9关闭,从而实现了阿胶丁的上料;

48.s5、第一批阿胶珠的制备,随着转动的炒制筒1将蛤粉与阿胶丁混合并加热,蛤粉包裹在阿胶丁的外部,同时阿胶丁外表面鼓起成类球形,炒制筒1内产生的热蒸汽和粉尘顺次经空心轴6、热蒸汽出口管11最后进入热蒸汽及粉尘收集装置12内收集,湿度传感器13将热蒸汽的湿度实时传递给控制器32,若操作人员在控制器32上察看到反馈回来的湿度低于1%rh且持续2min,同时察看到反馈回来的图像上没有看到任何黑色颗粒物,则操作人员判定阿胶珠已经炒制成功,此时操作人员切断加热线圈3的电源,同时控制电机23反转,螺旋搅拌叶片4驱动阿胶珠和蛤粉的混合物向右运动,同时控制电缸29的活塞杆向右缩回,活塞杆带动隔热阀板33向右运动,隔热阀板33与炒制筒1分离,隔热阀板33带动空心管35同步向右运动,此时混合物从炒制筒1的右侧开口流出,流出方向如图8中箭头所示,而流出的混合物落在振动筛网17上,混合物沿着振动筛网17向下运动,蛤粉穿过振动筛网17的网孔而后经收粉锥形仓19落入收粉筒15内,同时由于阿胶珠无法穿过网孔而经出料仓20进入到收药筒16内,从而实现了第一批阿胶珠的制备;因此,操作人员可直观的通过由湿度传感器13反馈回来的热蒸汽的湿度信息、由图像传感器31反馈回来的图像信息,来准确的判断炒制终点,无需依赖操作人员经验来判断炒制终点,从而确保了每一批次炒制出的阿胶珠的质量均一,极大提高了产品的生产质量;此外,阿胶珠炒制成功后,直接进入到振动筛网17的筛选工序中,无需中间的周转工序,极大的缩短了阿胶珠的生产周期,进而极大的提高了阿胶

珠的生产效率和生产产能。

49.s6、第二批阿胶珠的制备,控制投料阀门9开启,并控制风机39启动,风机39产出的热风顺次经软管41、空心管35的右端口、空心管35、空心管35的左端口、过线孔36、隔热管34最后从斜孔40处向下喷射出来,喷射出的气流垂向温度传感器30,气流使温度传感器30在短时间内冷却下来,当控制器32上监测到温度传感器30处于常温下后,控制器32控制风机39和投料阀门9关闭;重复步骤s1~s5的操作步骤,即可实现第二批阿胶珠的制备。由此可知,该炒制系统无需长时间等待温度传感器30空冷,而是利用空气流直接对温度传感器30冷却,极大的缩短了第二批阿胶珠的炒制周期,相比传统炒药机,极大的提高了阿胶珠的生产效率和产量。

50.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1