一种污泥脱水性能的微观定量化分析方法和系统

1.本技术涉及到污泥资源化领域,具体而言,涉及一种污泥脱水性能的微观定量化分析方法和系统。

背景技术:

2.随着社会的发展、工业化的进行,污水处理厂在产生大量污水的同时,污泥产量也急剧增加。这些污泥普遍具有沉降性差、含水率高(》99%)的问题,给污泥堆存、运输及后续处理处置带来了极大的不便和环境风险。因此,剩余污泥的高效固液分离是行业亟待解决的重大难题。

3.污泥是由固相介质和孔隙空间构成的复杂结构体,水相分布于其中的孔隙空间中。通常,污泥中的水分可分为自由水(~70%)、毛细水(~20%)、吸附水(~10%)和化学结合水,后三者统称为结合水。当前研究认为,将结合水转化为自由水是改善污泥深度脱水的可能途径,而自由水的存在方式是影响污泥深度脱水的重要因素,一般认为只有开放孔道中的自由水才被认为是有效自由水,而封闭孔隙中的水由于无法外排,即使以自由水的形态存在也难以脱除。由于污泥内部固相介质紧密聚集,孔隙分布错综复杂,污泥孔隙(道)结构与水分渗流行为之间的关系尚不明晰,缺乏理论支撑。

4.目前国内外很多研究学者在改善污泥脱水性能的研究中使用cst(污泥毛细吸水时间)和srf(污泥比阻)等概述性的宏观指标描述污泥的脱水性能,忽略了脱水过程污泥内部自由水迁移行为规律,这就导致无法从根源上找到提高污泥脱水性能的关键。

技术实现要素:

5.本技术实施例提供了一种污泥脱水性能的微观定量化分析方法和系统,以至少解决现有技术中没有考虑污泥微观结构而导致的污泥脱水过程中无法进一步提高污泥脱水性能的问题。

6.根据本技术的一个方面,提供了一种污泥脱水性能的微观定量化分析方法,包括:建立污泥微观结构的三维模型,其中,所述三维模型是对所述污泥进行微观结构扫描后建立的,所述三维模型中的污泥的参数进行了量化;从所述三维模型中提取二维切片中的关键结构信息,其中,所述关键结构信息能够反映所述污泥的微观结构;根据关键结构信息和三维模型参数得到用于制备微流体芯片的模型化图纸并进行芯片注水实验,实时观察并记录污泥脱水全过程,其中,所述模型化图纸能够代表所述污泥的骨架结构;对所述微流体芯片的注水过程进行模拟仿真得到仿真结果,其中,所述微流体芯片是根据所述模型化图纸得到的;根据微流体芯片注水实验的实验结果对模拟仿真结果进行处理,反馈优化模拟仿真模型,其中,所述模拟仿真模型用于反映污泥脱水过程中的流场分布状况;将模拟仿真结果与所述三维重构模型进行比对反馈,验证三维重构操作的准确性以及所述方法的可靠性。

7.进一步地,建立所述污泥微观结构的三维模型包括:从所述二维切片中提取骨架

轮廓;一一对应连接相邻二维切片的骨架轮廓;拟合相邻二维切片的连接曲面得到所述三维模型。

8.进一步地,所述污泥的参数至少包括:污泥的孔隙度,其中,通过如下量化所述孔隙度:对所述二维切片进行阈值分割,识别出污泥的孔隙和基质,其中,所述孔隙的面积和总面积的比值为所述孔隙度。

9.进一步地,量化所述孔隙度还包括:识别所述孔隙中相互连通的部分,将所述相互连通的部分作为连通孔。

10.进一步地,对所述微流体芯片的注水过程进行模拟仿真得到的仿真结果包括:流场分布云图和流场流线图,反映污泥脱水过程中流体流速分布以及流动方向。

11.进一步地,根据微流体芯片注水实验的实验结果对模拟仿真结果进行处理包括:根将所述微流体芯片注水实验的实验结果与所述模拟仿真结果进行比对,其中,所述比对的内容为同一位置处的模拟仿真流速与微流体芯片注水实验流速是否一致。

12.进一步地,将所述模拟仿真结果与三维重构模型进行比对的内容包括:比对模拟仿真的流场流线与三维重构模型中二维特征切片的渗流流线在流向与密度上是否趋于一致。

13.根据本技术的另一个方面,还提供了一种污泥脱水性能的微观定量化分析系统,包括:建立模块,用于建立污泥微观结构的三维模型,其中,所述三维模型是对所述污泥进行微观结构扫描后建立的,所述三维模型中的污泥的参数进行了量化;提取模块,用于从所述三维模型中提取二维切片中的关键结构信息,其中,所述关键结构信息能够反映所述污泥的微观结构;实验模块,用于根据关键结构信息和三维模型参数得到用于制备微流体芯片的模型化图纸并进行芯片注水实验,实时观察并记录污泥脱水全过程,其中,所述模型化图纸能够代表所述污泥的骨架结构;仿真模块,用于对所述微流体芯片的注水过程进行模拟仿真得到仿真结果,其中,所述微流体芯片是根据所述模型化图纸得到的;处理模块,用于根据微流体芯片注水实验的实验结果对模拟仿真结果进行处理,反馈优化模拟仿真模型,其中,所述模拟仿真模型用于反映污泥脱水过程中流场的分布状况;验证模块,用于将模拟仿真结果与所述三维重构模型进行比对反馈,验证三维重构操作的准确性以及所述方法的可靠性。

14.进一步地,所述建立模块用于:从所述二维切片中提取骨架轮廓,一一对应连接相邻二维切片的骨架轮廓,拟合相邻二维切片的连接曲面得到所述三维模型。

15.进一步地,所述污泥的参数至少包括:污泥的孔隙度,其中,通过如下量化所述孔隙度:对所述二维切片进行阈值分割,识别出污泥的孔隙和基质,其中,所述孔隙的面积和总面积的比值为所述孔隙度;和/或,所述孔隙度还包括:识别所述孔隙中相互连通的部分,将所述相互连通的部分作为连通孔;和/或,所述处理模块用于比对模拟仿真的流场流线与三维重构模型中二维特征切片的渗流流线在流向与密度上是否趋于一致。

16.进一步地,对所述微流体芯片的注水过程进行模拟仿真得到的仿真结果包括:流场分布云图和流场流线图,反映污泥脱水过程中流体流速分布以及流动方向;和/或,所述处理模块用于根据对微流体注水实验的实验结果对所述仿真结果进行比对,其中,所述比对的内容为同一位置出的模拟仿真流速与微流体芯片注水实验流速是否一致。

17.在本技术实施例中,采用了建立污泥微观结构的三维模型,其中,所述三维模型是

对所述污泥进行微观结构扫描后建立的,所述三维模型中的污泥的参数进行了量化;从所述三维模型中提取二维切片中的关键结构信息,其中,所述关键结构信息能够反映所述污泥的微观结构;根据关键结构信息和三维模型参数得到用于制备微流体芯片的模型化图纸并进行芯片注水实验,实时观察并记录污泥脱水全过程,其中,所述模型化图纸能够代表所述污泥的骨架结构;对所述微流体芯片的注水过程进行模拟仿真得到仿真结果,其中,所述微流体芯片是根据所述模型化图纸得到的;根据微流体芯片注水实验的实验结果对模拟仿真结果进行处理,反馈优化模拟仿真模型,其中,所述模拟仿真模型用于反映所述污泥的脱水性能;将模拟仿真结果与所述三维重构模型进行比对反馈,验证三维重构操作的准确性以及所述方法的可靠性。通过本技术解决了现有技术中由于忽略污泥微观结构而导致的污泥脱水性能无法进一步提高的问题,为提高污泥的脱水性能提供了支持。

附图说明

18.构成本技术的一部分的附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

19.图1是根据本技术实施例的经过ct扫描和三维重建后的污泥模型示意图;

20.图2是根据本技术实施例的污泥三维重建体渗流模拟图;

21.图3是根据本技术实施例的污泥孔隙分析的数据表示意图;

22.图4是根据本技术实施例的污泥渗流模拟分析的数据表示意图;

23.图5是根据本技术实施例的提取的二维特征切片图;

24.图6是根据本技术实施例的基于二维特征切片设计的微流体芯片模型化图纸示意图;

25.图7是根据本技术实施例的微流体芯片注水实验图;

26.图8是根据本技术实施例的基于模拟仿真的微流体芯片流场分布云图;

27.图9是根据本技术实施例的三维重建体中特征切片的渗流流线图;

28.图10是根据本技术实施例的基于模拟仿真的微流体芯片流场流线图;

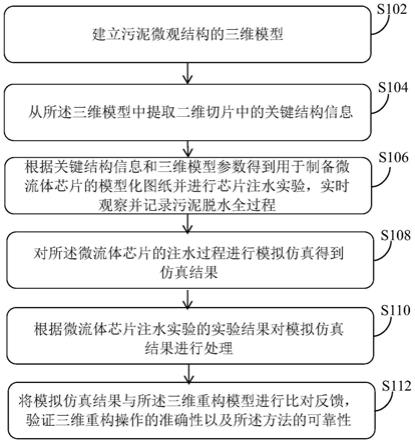

29.图11是根据本技术实施例的污泥脱水性能的微观定量化分析方法的流程图。

具体实施方式

30.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

31.需要说明的是,在附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

32.针对现有技术中存在的问题,在本实施例中提供了一种直观可靠的方法来还原污泥真实结构,可视化污泥脱水全过程,对污泥中的流体流动给予定量化描述,以为提高污泥脱水性能提供更为科学细致的指导。

33.在本实施例中,提供了一种污泥脱水性能的微观定量化分析方法,图11是根据本技术实施例的污泥脱水性能的微观定量化分析方法的流程图,如图11所示,该流程包括如下步骤:

34.步骤s102,建立污泥微观结构的三维模型,其中,所述三维模型是对所述污泥进行微观结构扫描后建立的,所述三维模型中的污泥的参数进行了量化;

35.建立三维模型的方式有很多种,例如,从所述二维切片中提取骨架轮廓;一一对应连接相邻二维切片的骨架轮廓;拟合相邻二维切片的连接曲面得到所述三维模型。

36.在本步骤中,所述污泥的参数至少包括:污泥的孔隙度,其中,通过如下量化所述孔隙度:对所述二维切片进行阈值分割,识别出污泥的孔隙和基质,其中,所述孔隙的面积和总面积的比值为所述孔隙度。量化所述孔隙度还包括:识别所述孔隙中相互连通的部分,将所述相互连通的部分作为连通孔。

37.步骤s104,从所述三维模型中提取二维切片中的关键结构信息,其中,所述关键结构信息能够反映所述污泥的微观结构;

38.步骤s106,根据关键结构信息和三维模型参数得到用于制备微流体芯片的模型化图纸并进行芯片注水实验,实时观察并记录污泥脱水全过程,其中,所述模型化图纸能够代表所述污泥的骨架结构;

39.步骤s108,对所述微流体芯片的注水过程进行模拟仿真得到仿真结果,其中,所述微流体芯片是根据所述模型化图纸得到的;

40.步骤s110,根据微流体芯片注水实验的实验结果对模拟仿真结果进行处理,反馈优化模拟仿真模型,其中,所述模拟仿真模型用于反映污泥脱水过程中流场的分布状况;在本步骤中,对所述微流体芯片的注水过程进行模拟仿真得到的仿真结果可以包括:流场分布云图和流场流线图,反映污泥脱水过程中流体流速分布以及流动方向。可以根据微流体芯片注水实验的实验结果对所述仿真结果进行比对,其中,所述比对的内容为同一位置出的模拟仿真流速与微流体芯片注水实验流速是否一致。

41.步骤s112,将模拟仿真结果与所述三维重构模型进行比对反馈,验证三维重构操作的准确性以及所述方法的可靠性。

42.通过上述步骤解决了现有技术中由于忽略污泥微观结构而导致的污泥脱水性能无法进一步提高的问题,为提高污泥的脱水性能提供了支持。

43.下面结合一个实施例进行说明,在下述实施方式中,三维重构体为图1,三维重构的渗流模拟图为图2,孔隙度量化参数为图3,渗透率量化参数为图4,包含关键微观结构信息的二维切片图是图5,模拟仿真的结果表征为图8和图10。在本实施例中提供了一种污泥脱水性能的微观定量化研究方法,包括以下步骤:1)利用micro/nano-ct进行污泥微观结构扫描以及三维重建,无损还原污泥结构,量化污泥孔隙度、渗透率等相关参数;2)提取污泥微观结构扫描二维切片中的关键微观结构信息,结合污泥三维重构获得的结构参数(孔隙度、渗透率),设计能够代表污泥骨架结构的模型化图纸,如图6所示,以此制备微流体芯片并进行注水实验,曝光污泥内部孔隙水的流动状态,实时观察并记录污泥脱水全过程,如图7所示;3)对微流体芯片注水过程进行模拟仿真;4)将模拟仿真结果与微流体芯片注水实验结果进行比对、反馈和修正,获得能够真实反映污泥脱水过程中流场分布状况的模拟仿真模型;5)将模拟仿真结果与ct扫描三维重建结果进行比对、反馈和修正,提高三维重建操作的准确性以及方法的可靠性。

44.在步骤1)中所述待测污泥在进行ct扫描前,应冷冻干燥至大部分自由水脱除。三维重建的方法有很多,例如,步骤1)中所述三维重建的方法可以是:利用二维切片图像中骨

架与孔隙灰度值差异大这一特点,提取出骨架轮廓,一一对应连接相邻切片的骨架轮廓,拟合连接曲面。

45.可选地,步骤1)中所述孔隙分析主要包括对污泥孔隙度和连通性的分析,主要包括以下步骤:对切片进行阈值分割,识别出污泥孔隙与基质,孔隙面积与总面积的比值定义为孔隙度;识别孔隙结构中相互连通部分,定义为连通孔;优选的,阈值分割的原理为假设切片图像不同位置的灰度值为f(x,y),设定分割阈值参数为m,g(x,y)为映射函数,阈值分割参数可根据扫描切片情况自主调整,灰度值小于该数值的部分定义为孔隙,大于该值的部分定义为污泥基质。其中的污泥孔隙分析的数据表图如图3所示。

46.在上述步骤2)中所述二维切片(如图5所示)应该具有典型代表性,能够反映出污泥的主要结构特征,且其孔隙度要与污泥三维重建体的孔隙度一致。

47.在本实施例中,提供了一种比较优的实验步骤,即步骤2)中所述芯片注水实验的步骤为:可编程分体注射泵上搭载医用无菌注射器,使用ptfe管连接注射器和微流体芯片的注入孔,通过设置注射泵的参数控制流体流速;微流体芯片置于配有摄像头的荧光显微镜载物台上,显微镜与pc端相连,通过动态摄像头原位观察芯片内流体的流动情况。

48.模拟仿真的方式也有很多种,例如,在本实施例中的步骤3)中所述模拟仿真的步骤为:3-1)物理场的选择:根据马赫数以及雷诺数确定流动类型,选择合适的物理场接口;3-2)几何模型导入:将设计好的代表污泥骨架结构的模型化图纸导入模拟仿真软件中;3-3)设定参数及边界条件:流体的材料属性为水溶液,流体密度为1000kg/m3,动力粘度为2.98

×

10-3

pa

·

s,入口速度为0.00108m/s,出口压力为0pa,采用壁面无滑移条件;3-4)网格划分:采用超细化网格;3-5)求解。

49.在步骤3)中所述模拟仿真的表征结果可以为流场分布云图和流场流线图,如图8所示,反映污泥脱水过程中流速分布状况以及流体流动方向。

50.在步骤4)中所述比对内容为同一位置处的模拟仿真流速与微流体芯片注水实验流速是否一致。

51.步骤5)中所述比对内容为模拟仿真的流场流线与ct扫描三维重建体中特征切片的渗流流线在流向与密度上是否趋于一致;其中,在步骤5)中所述对应二维切片为步骤2)中所选取的特征性二维切片。

52.下面通过结合数据对本可选实施例进行说明。

53.1、在稳定运行的生物反应器内取适量厌氧氨氧化污泥于10ml离心管中,冷冻干燥至大部分自由水脱除,随后进行micro-ct扫描,扫描电压为150kv,电流为50ma,曝光时间为1000ms,像素为29.8μm,最终获得1000张二维扫描切片,对扫描切片进行滤波去噪、消除伪影、切割对齐等操作,最后将切片导入到三维重建软件中对污泥进行孔隙分析、渗流模拟,主要操作步骤为:

54.1)根据参数文件,设置二维切片的尺寸为329

×

335,分辨率为29.8μm;

55.2)调整切片颜色对应表的范围为2462-5566,使切片呈现合适的亮度和对比度;

56.3)对二维切片进行三维重建,调整三维重建体积颜色对应表的范围为3419-7695,清晰重构出污泥结构;

57.4)对二维切片进行阈值分割,识别出二维切片中的孔隙结构,选中灰度值范围为0-3408的部分,以蓝色区分,对识别出的蓝色部分进行三维重建,获得污泥的孔隙结构;

58.5)识别出孔隙中的连通部分,定义为有效连通孔,连通孔与总体积(污泥基质体积与孔隙体积的总和)的比值定义为有效孔隙度。经计算,该污泥样本的连通孔的体积为1.37

×

10-7

m3,总体积为6.14

×

10-7

m3,有效孔隙度为22.32%;

59.6)对污泥连通孔进行渗流模拟,选择表征孔隙部分的“1”,模拟方向为“z方向”,边界条件为130000pa压力入口、100000pa压力出口,流体粘度为0.001pa

·

s,计算设备的gpu型号为nvidia geforce mx350;

60.7)设置模拟流线的相关参数,其中流线数量为367,长度为181,宽度为1.4,透明度为0.8,衰减因子为0.97,步长为0.005,计算得到污泥样本的渗透率为854.79μm2。

61.2、描摹复拓特征切片结构轮廓来设计模型化图纸,据此制备微流体芯片并进行芯片注水实验,模拟污泥脱水过程,观察污泥脱水过程中流体的流动,其中芯片注水实验的操作步骤为:

62.可编程分体注射泵上搭载装有溶液的50ml医用无菌注射器,使用ptfe管连接注射器和微流体芯片的注入孔,通过设置注射泵的参数控制流体流速为100μl/min;微流体芯片置于配有leica摄像头的dm2500荧光显微镜载物台上,显微镜与pc端相连,通过动态摄像头原位观察芯片内流体的流动情况。

63.3、利用模拟仿真软件研究污泥中流体的流场分布,计算流场各处速度,具体操作步骤为:

64.1)选择二维空间维度中的标准层流模型,流体为不可压缩的稳态流动;

65.2)更改长度单位为mm,导入dxf格式的微流体芯片设计图纸,执行虚拟操作忽略内部多余的边;

66.3)设置流体属性与材料属性,流体设置为软件材料库中自带的水溶液,材料设置为材料库中的pdms材质;

67.4)流体入口设置为0.00108m/s的速度入口,出口设置为0pa的压力出口,勾选相应的出入口边界;

68.5)网格校准为流体动力学,预定义为超细化网格;

69.6)使用分离求解器计算。

70.最终得到表征流体流速分布以及流动方向的流场分布云图(图8)和流场流线图(图10),从流场分布云图中可以看出,大部分区域流速分布在0-0.005m/s,部分狭窄孔道处流速达到0.01m/s,出入口处流速最大,为0.025m/s。可见狭窄孔道处流速远大于空旷腔室处流速,这主要是管道横截面积猛然缩小导致的。相比之下,空旷腔室处虽流速平缓但流量较大,污泥中富含该类结构会使其脱水性能更好。

71.4、在微流体芯片注水实验(图7)中,观察到狭窄孔道处流速明显大于空旷腔室处,这一结果与模拟仿真结果中的流速分布情况(图8)一致,说明该仿真模型具有一定的可靠性。

72.5、比对微流体芯片流场流线图(图10)与三维重建体中特征切片的渗流流线图(图9),可以看出模拟仿真的流场流线与ct扫描三维重建体中特征切片的渗流流线在流向与密度上趋于一致,该结果验证了三维重建操作的准确性以及本方法的可靠性。

73.在本实施例中,能够无损还原污泥真实结构,阐明水分在孔道结构中的迁移路径,以及在不同大小、形状的孔道连接处的渗流突变行为特征,实现污泥脱水全过程的可视化。本实施例通过数值模拟对流场各处流速分布给予定量化描述,精确计算出不同孔道结构处的流场分布状况,揭示促进自由水快速外排的结构特征。

74.在本实施例中,提供一种电子装置,包括存储器和处理器,存储器中存储有计算机程序,处理器被设置为运行计算机程序以执行以上实施例中的方法。

75.上述程序可以运行在处理器中,或者也可以存储在存储器中(或称为计算机可读介质),计算机可读介质包括永久性和非永久性、可移动和非可移动媒体可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机的存储介质的例子包括,但不限于相变内存(pram)、静态随机存取存储器(sram)、动态随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他内存技术、只读光盘只读存储器(cd-rom)、数字多功能光盘(dvd)或其他光学存储、磁盒式磁带,磁带磁磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。按照本文中的界定,计算机可读介质不包括暂存电脑可读媒体(transitory media),如调制的数据信号和载波。

76.这些计算机程序也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤,对应与不同的步骤可以通过不同的模块来实现。

77.该本实施例中就提供了这样的一种装置或系统。该系统被称为污泥脱水性能的微观定量化分析系统,包括:建立模块,用于建立污泥微观结构的三维模型,其中,所述三维模型是对所述污泥进行微观结构扫描后建立的,所述三维模型中的污泥的参数进行了量化;提取模块,用于从所述三维模型中提取二维切片中的关键结构信息,其中,所述关键结构信息能够反映所述污泥的微观结构;实验模块,用于根据关键结构信息和三维模型参数得到用于制备微流体芯片的模型化图纸并进行芯片注水实验,实时观察并记录污泥脱水全过程,其中,所述模型化图纸能够代表所述污泥的骨架结构;仿真模块,用于对所述微流体芯片的注水过程进行模拟仿真得到仿真结果,其中,所述微流体芯片是根据所述模型化图纸得到的;处理模块,用于根据微流体芯片注水实验的实验结果对模拟仿真结果进行处理,反馈优化模拟仿真模型,其中,所述模拟仿真模型用于反映污泥脱水过程中的流场分布状况;验证模块,用于将模拟仿真结果与所述三维重构模型进行比对反馈,验证三维重构操作的准确性以及所述方法的可靠性。

78.该系统或者装置用于实现上述的实施例中的方法的功能,该系统或者装置中的每个模块与方法中的每个步骤相对应,已经在方法中进行过说明的,在此不再赘述。

79.例如,所述建立模块用于:从所述二维切片中提取骨架轮廓,一一对应连接相邻二维切片的骨架轮廓,拟合相邻二维切片的连接曲面得到所述三维模型。可选地,所述污泥的参数至少包括:污泥的孔隙度,其中,通过如下量化所述孔隙度:对所述二维切片进行阈值分割,识别出污泥的孔隙和基质,其中,所述孔隙的面积和总面积的比值为所述孔隙度;和/或,所述孔隙度还包括:识别所述孔隙中相互连通的部分,将所述相互连通的部分作为连通孔。

80.又例如,对所述微流体芯片的注水过程进行模拟仿真得到的仿真结果包括:流场分布云图和流场流线图,反映污泥脱水过程中流体流速分布以及流动方向;和/或,所述处理模块用于根据对微流体芯片注水实验的实验结果对所述仿真结果进行比对,其中,所述比对的内容为同一位置出的模拟仿真流速与微流体芯片注水实验流速是否一致;和/或。

81.通过上述实施例解决了现有技术中由于忽略污泥微观结构而导致的污泥脱水性能无法进一步提高的问题,为提高污泥的脱水性能提供了支持。

82.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1