一种对电石渣为脱硫剂的循环流化床锅炉性能计算方法与流程

1.本发明属于电力、热力技术领域,特别涉及一种对电石渣为脱硫剂的循环流化床锅炉性能计算方法。

背景技术:

2.电石渣即电石水解以氢氧化钙为主要成分的废渣,在电石乙炔法生产聚氯乙烯产品时,电石(cac2)加水生成乙炔和氢氧化钙,其主要化学反应式如下:

3.cac2+2h2o=c2h2+ca(oh)2;干电石废渣中主要含ca(oh)2,可以作消石灰的代用品,广泛用在建筑、化工、冶金、农业等行业。电石渣用做循环流化床锅炉脱硫剂时,600℃高温状态下可以发生以下反应:

4.ca(oh)2=cao+h2o-157kj/mol

[0005][0006]

《电站锅炉性能试验规程gb10184-2015》对cfb锅炉性能计算时的脱硫剂仅限于常规的石灰石,而近些年个别发电企业为降低运行成本,采用电石渣作为脱硫剂,取得了良好的脱硫效果,准确评价以电石渣为脱硫剂cfb锅炉性能具有重要的工程价值,因此建立以电石渣为脱硫剂的计算模型显得迫在眉睫。然而,最新版的《电站锅炉性能试验规程gb10184-2015》无法直接计算以电石渣为脱硫剂的循环流化床锅炉性能,不能准确评价以电石渣为脱硫剂的循环流化床锅炉性能,不利于企业节能工作的开展。

技术实现要素:

[0007]

为了克服以上技术问题,本发明的目的在于提供一种以电石渣为脱硫剂的循环流化床锅炉效率的计算方法,该方法用于计算采用电石渣为脱硫剂的循环流化床锅炉效率,所得模型可为准确评价采用电石渣为脱硫剂的循环流化床锅炉性能。

[0008]

为了实现上述目的,本发明采用的技术方案是:

[0009]

一种对电石渣为脱硫剂的循环流化床锅炉效率的计算方法,包括以下步骤;

[0010]

步骤1:计算固体未完全燃烧热损失q

4.des

:

[0011]

步骤2:计算排烟热损失q

2.des

;

[0012]

步骤3:计算灰渣物理热损失q

6.des

;

[0013]

步骤4:脱硫热损失q

7.des

;

[0014]

步骤5:计算气体未完全燃烧热损失q

3.des

和锅炉散热损失q

5.d

es;

[0015]

步骤6:锅炉热效率计算公式;

[0016]

所述步骤1具体为:

[0017]

以电石渣为脱硫剂后,入炉煤灰分发生变化,包括五部分,即入炉燃料带入的灰分、电石渣杂质、未发生分解反应的氢氧化钙、脱硫生成的硫酸钙和未参加脱硫反应的氧化钙,相应每千克入炉燃料的灰分质量分数按式1计算;

[0018][0019]

式中m

as.to.des

—以电石渣为脱硫剂后,相应每千克入炉燃料所产生的灰分质量分数,%;

[0020]was.ar

—相应每千克入炉燃料含有的灰分,%

[0021]mas.des

—相应每千克入炉燃料,电石渣杂质的质量分数,%;

[0022]mca(oh)2.ud

—相应每千克入炉燃料,未分解的氢氧化钙的质量分数,%;

[0023]

—相应每千克入炉燃料,脱硫后生成的硫酸钙的质量分数,%;

[0024]mcao

—相应每千克入炉燃料,电石渣煅烧反应后未发生硫酸盐化反应的氧化钙质量分数,%;

[0025]

相应每千克入炉燃料,脱硫剂灰分质量分数按式2计算;

[0026][0027]

相应每千克入炉燃料,脱硫剂未分解的氢氧化钙的质量分数按式 3计算。

[0028][0029]

相应每千克入炉燃料,脱硫后生成的硫酸钙的质量分数按式4计算;

[0030][0031]

相应每千克入炉燃料,脱硫剂煅烧反应后未发生硫酸盐化反应的氧化钙质量分数按式5计算;

[0032][0033]

钙硫摩尔比r

ca/s

按式6计算;

[0034][0035]

式中w

ca(oh)2.des

—脱硫剂中氢氧化钙的质量分数,%;

[0036]qm.des

—入炉燃料的质量流量,kg/h;

[0037]qm.c

—入炉脱硫剂质量流量,kg/h;

[0038]

燃煤锅炉的固体未完全燃烧热损失即灰渣可燃物造成的热量损失7计算;

[0039][0040]

式中q

4.des

—固体未完全燃烧热损失,%;

[0041]wc.rs.m

为灰渣平均可燃物的质量分数,%;

[0042][0043]

式中ws、w

pd

、w

as

—炉渣、沉降灰、飞灰占燃料总灰量的质量分数,%;

[0044]wc.s

、w

c.pd

、w

c.as

—炉渣、沉降灰、飞灰中可燃物的质量分数,%。

[0045]

所述步骤2具体为:

[0046]

由于脱硫剂改变后,相应每千克入炉燃料所产生的灰分质量分数 m

as.to.des

发生改变,因此理论干空气量不仅仅与入炉煤煤质相关,与脱硫剂种类也相关;

[0047]

添加脱硫剂后实际燃烧的碳按照式8计算;

[0048][0049]wc.b.des

为添加脱硫剂后实际燃烧的碳占入炉燃料的质量分数,%;

[0050]mas.to.des

为添加脱硫剂后,相应每千克入炉燃料所产生的灰分质量分数,%;

[0051]wc.rs.m

为灰渣平均可燃物的质量分数,%;

[0052]

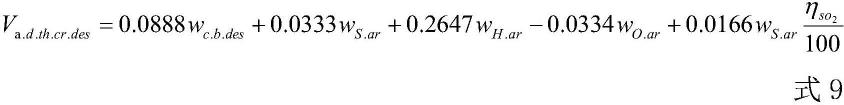

因此修正的理论干空气量按式9计算;

[0053][0054]

式9

[0055]

式中w

c.ar

、w

s.ar

、w

h.ar

、w

o.ar

—分别为入炉燃料中元素碳、硫、氢、氧的质量分数,%;

[0056]va.d.th.cr.des

—以电石渣脱硫剂后修正的理论干空气量,m3/kg;

[0057]

—炉内脱硫效率,%;

[0058]

ca(oh)2=cao+h2o-157kj/mol

[0059]

由上式可以看出采用电石渣为脱硫剂后,由于煅烧反应产物为 cao和h2o,采用石灰石生成产物为cao和co2,由于燃烧产物的变化,导致烟气成分发生了变化,理论干烟气量按式10计算;

[0060][0061]

式中v

fg.d.th.cr.des

—以电石渣为脱硫剂的理论干烟气量,m3/kg;

[0062]

—氢氧化钙分解率,对于正常运行的锅炉一般取98%;

[0063]wn.ar

—入炉燃料中元素氮的质量分数,%。

[0064]

脱硫剂改变后每千克燃料燃烧生成的烟气中水蒸气主要包括以下来源:燃料中氢燃烧生成的水蒸汽,燃料中水分蒸发形成的水蒸气,空气中的水分,脱硫剂中的水分,煅烧反应生成的水分;

[0065]vwv.fg.ah.lv.des

按式11计算。

[0066][0067]

式中v

wv.fg.ah.lv.des

—以电石渣为脱硫剂后每千克燃料燃烧生成烟气中水蒸气的体积,m3/kg;w

m.des

—脱硫剂中水分质量分数,%;r

ca/s

—钙硫摩尔比,

[0068]

—炉内脱硫效率,%;

[0069]

排烟热损失热量为离开锅炉系统边界的烟气带走的物理显热,按式12、13、14、15计算;

[0070]vfg.d.ah.lv.des

=v

fg.d.th.cr.des

+(α

cr-1)v

a.d.th.cr.des

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式12

[0071]q2.fg.d

=v

fg.d.th.cr.descp.fg.d

(t

fg.ah.lv.des-t

re

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式13

[0072]q2.wv.fg

=v

wv.fg.ah.lv.des

.c

p.wv

(t

fg.ah.lv.des-t

re

)

[0073]

式14

[0074]

q2=q

2.fg.d

+q

2.wv.fg

ꢀꢀ

式15

[0075]

式中q

2.fg.d

—干烟气带走的热量,kj/kg;

[0076]q2.wv.fg

—烟气所含水蒸气带走的热量,kj/kg;

[0077]vfg.d.ah.lv.des

—空预器出口每千克(标准立方)燃料燃烧生成的干烟气体积,m3/kg;

[0078]vwv.fg.ah.lv.des

—空预器出口每千克(标准立方)燃料燃烧生成的水蒸气体积,m 3

/kg;

[0079]cp.fg.d

—干烟气从t

re

至t

fg.ah.lv.des

的定压比热容,kj/(m3·

k);

[0080]cp.wv

—水蒸气从t

re

至t

fg.ah.lv.des

的定压比热容,kj/(m3·

k);

[0081]

t

re

—基准温度,取25℃;

[0082]

α

cr

—修正的过量空气系数;

[0083]

t

fg.ah.lv.des

—空预器出口烟气温度,℃。

[0084]

所述步骤3具体为:

[0085]

灰渣物理热损失量等于炉渣、沉降灰与飞灰排出锅炉设备时所带走的显热,按式16计算;

[0086][0087]

式中cs、c

pd

、c

as

—分别表示炉渣、沉降灰、和飞灰的比热,kj/(kg

·

k);

[0088]

ts、t

pd

、t

as

—分别表示炉渣温度、沉降灰温度和飞灰温度,℃;

[0089]

q6—灰渣物理热损失,%。

[0090]

所述步骤4具体为:

[0091]

以电石渣为脱硫剂的脱硫热损失按式17计算;

[0092][0093]

所述步骤5具体为:

[0094]

由于气体未完全燃烧热损失q

3.des

和锅炉散热损失q

5.des

与脱硫剂种类无关,因此可以直接按照gb10184-2015电站锅炉性能计算规程计算。

[0095]

步骤6:锅炉热效率计算;

[0096]

锅炉热效率依据式18计算:

[0097]

η

des

=1-(q

2.des

+q

3.des

+q

4.des

+q

5.des

+q

6.des

+q

7.des

+q

oth.des-q

ex

)

ꢀꢀ

式18

[0098]

式中q

2.des

—排烟热损失,%;

[0099]q3.des

—气体未完全燃烧热损失,%;

[0100]q4.des

—固体未完全燃烧热损失,%;

[0101]q5.des

—锅炉散热损失,%;

[0102]q6.des

—灰渣物理热损失,%;

[0103]q7.des

—脱硫热损失,%;

[0104]qoth.des

—外来热量与燃料低位发热量的百分比,%;

[0105]qex

—其他热损失,%。

[0106]

式中q

oth.des

和q

ex

对效率值影响较小。经协商,q

oth.des

可取约定值或经验值。

[0107]

本发明的有益效果。

[0108]

电石渣作为工业废渣,对于个别发电企业来讲,成本低廉,作为循环流化床锅炉的脱硫剂,实现了废物利用,同时减少了二氧化碳的排放,对于双碳目标的构建具有一定的推动作用。本发明根据化学反应的基本原理,针对以电石渣为脱硫剂的循环流化床锅炉性能重新建模并计算了各项损失,进而计算循环流化床锅炉热效率,准确评价了以电石渣为脱硫剂的循环流化床锅炉性能,弥补了《电站锅炉性能试验规程gb10184-2015》的不足,突破了无法直接准确评价以电石渣为脱硫剂的循环流化床锅炉性能,填补了行内空白,具有重要的理论和现实意义。

附图说明:

[0109]

图1为本发明流程示意图。

具体实施方式

[0110]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0111]

参照图1:一种对电石渣为脱硫剂的循环流化床锅炉效率的计算方法,包括以下步骤;

[0112]

步骤1:计算固体未完全燃烧热损失:

[0113]

以电石渣为脱硫剂后,入炉煤灰分发生变化,包括五部分,即入炉燃料带入的灰分、电石渣杂质、未发生分解反应的氢氧化钙、脱硫生成的硫酸钙和未参加脱硫反应的氧化钙,相应每千克入炉燃料的灰分质量分数按式1计算;

[0114][0115]

式中m

as.to.des

—以电石渣为脱硫剂后,相应每千克入炉燃料所产生的灰分质量分数,%;

[0116]was.ar

—相应每千克入炉燃料含有的灰分,%

[0117]mas.des

—相应每千克入炉燃料,电石渣杂质的质量分数,%;

[0118]mca(oh)2.ud

—相应每千克入炉燃料,未分解的氢氧化钙的质量分数,%;

[0119]

—相应每千克入炉燃料,脱硫后生成的硫酸钙的质量分数,%;

[0120]mcao

—相应每千克入炉燃料,电石渣煅烧反应后未发生硫酸盐化反应的氧化钙质量分数,%;

[0121]

相应每千克入炉燃料,脱硫剂灰分质量分数按式2计算;

[0122]

[0123]

相应每千克入炉燃料,脱硫剂未分解的氢氧化钙的质量分数按式 3计算。

[0124][0125]

相应每千克入炉燃料,脱硫后生成的硫酸钙的质量分数按式4计算;

[0126][0127]

相应每千克入炉燃料,脱硫剂煅烧反应后未发生硫酸盐化反应的氧化钙质量分数按式5计算;

[0128][0129]

钙硫摩尔比r

ca/s

按式6计算;

[0130][0131]

式中w

ca(oh)2.des

—脱硫剂中氢氧化钙的质量分数,%;

[0132]qm.des

—入炉燃料的质量流量,kg/h;

[0133]qm.c

—入炉脱硫剂质量流量,kg/h;

[0134]

燃煤锅炉的固体未完全燃烧热损失即灰渣可燃物造成的热量损失7计算;

[0135][0136]

式中q

4.des

—固体未完全燃烧热损失,%;

[0137]wc.rs.m

为灰渣平均可燃物的质量分数,%;

[0138][0139]

式中ws、w

pd

、w

as

—炉渣、沉降灰、飞灰占燃料总灰量的质量分数,%;

[0140]wc.s

、w

c.pd

、w

c.as

—炉渣、沉降灰、飞灰中可燃物的质量分数,%;

[0141]

步骤2:计算排烟热损失q

2.des

[0142]

由于脱硫剂改变后,相应每千克入炉燃料所产生的灰分质量分数 m

as.to.des

发生改变,因此理论干空气量不仅仅与入炉煤煤质相关,与脱硫剂种类也相关;

[0143]

添加脱硫剂后实际燃烧的碳按照式8计算;

[0144][0145]wc.b.des

为添加脱硫剂后实际燃烧的碳占入炉燃料的质量分数,%;

[0146]mas.to.des

为添加脱硫剂后,相应每千克入炉燃料所产生的灰分质量分数,%;

[0147]wc.rs.m

为灰渣平均可燃物的质量分数,%;

[0148]

因此修正的理论干空气量按式9计算;

[0149]

[0150]

式中w

c.ar

、w

s.ar

、w

h.ar

、w

o.ar

—分别为入炉燃料中元素碳、硫、氢、氧的质量分数,%;

[0151]va.d.th.cr.des

—以电石渣脱硫剂后修正的理论干空气量,m3/kg;

[0152]

—炉内脱硫效率,%;

[0153]

ca(oh)2=cao+h2o-157kj/mol

[0154]

由上述化学反应方程式可以看出采用电石渣为脱硫剂后,由于煅烧反应产物为cao和h2o,采用石灰石生成产物为cao和co2,由于燃烧产物的变化,导致烟气成分发生了变化,理论干烟气量计算模型也发生改变,按式10计算;

[0155][0156]

式中v

fg.d.th.cr.des

—以电石渣为脱硫剂的理论干烟气量,m3/kg;

[0157]

—氢氧化钙分解率,对于正常运行的锅炉一般取 98%;

[0158]wn.ar

—入炉燃料中元素氮的质量分数,%。

[0159]

以电石渣为脱硫剂后每千克燃料燃烧生成的烟气中水蒸气主要包括以下来源:燃料中氢燃烧生成的水蒸汽,燃料中水分蒸发形成的水蒸气,空气中的水分,脱硫剂中的水分,煅烧反应生成的水分;相对于以石灰石为脱硫剂的每千克燃料燃烧生成的烟气中增加了电石渣煅烧反应水分,而减少了石灰石煅烧反应的二氧化碳。

[0160]vwv.fg.ah.lv.des

按式11计算。

[0161][0162]

式中v

wv.fg.ah.lv.des

—以电石渣为脱硫剂后每千克燃料燃烧生成烟气中水蒸气的体积,m3/kg;w

m.des

—脱硫剂中水分质量分数,%;r

ca/s

—钙硫摩尔比,

[0163]

η

so2

—炉内脱硫效率,%;

[0164]

排烟热损失热量为离开锅炉系统边界的烟气带走的物理显热,按式12、13、14、15计算;

[0165]vfg.d.ah.lv.des

=v

fg.d.th.cr.des

+(α

cr-1)v

a.d.th.cr.des

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式12

[0166]q2.fg.d

=v

fg.d.th.cr.descp.fg.d

(t

fg.ah.lv.des-t

re

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式13

[0167]q2.wv.fg

=v

wv.fg.ah.lv.des

.c

p.wv

(t

fg.ah.lv.des-t

re

)

[0168]

式14

[0169]

q2=q

2.fg.d

+q

2.wv.fg

ꢀꢀꢀꢀꢀꢀꢀ

式15

[0170]

式中q

2.fg.d

—干烟气带走的热量,kj/kg;

[0171]q2.wv.fg

—烟气所含水蒸气带走的热量,kj/kg;

[0172]vfg.d.ah.lv.des

—空预器出口每千克(标准立方)燃料燃烧生成的干烟气体积,m3/kg;

[0173]vwv.fg.ah.lv.des

—空预器出口每千克(标准立方)燃料燃烧生成的水蒸气体积,m 3

/kg;

[0174]cp.fg.d

—干烟气从t

re

至t

fg.ah.lv.des

的定压比热容,kj/(m3·

k);

[0175]cp.wv

—水蒸气从t

re

至t

fg.ah.lv.des

的定压比热容,kj/(m3·

k);

[0176]

t

re

—基准温度,取25℃;

[0177]

α

cr

—修正的过量空气系数;

[0178]

t

fg.ah.lv.des

—空预器出口烟气温度,℃;

[0179]

步骤3:计算灰渣物理热损失

[0180]

灰渣物理热损失量等于炉渣、沉降灰与飞灰排出锅炉设备时所带走的显热,按式16计算;

[0181][0182]

式中cs、c

pd

、c

as

—分别表示炉渣、沉降灰、和飞灰的比热,kj/(kg

·

k);

[0183]

ts、t

pd

、t

as

—分别表示炉渣温度、沉降灰温度和飞灰温度,℃;

[0184]

q6—灰渣物理热损失,%;

[0185]

步骤4:脱硫热损失

[0186]

以电石渣为脱硫剂的脱硫热损失按式17计算;

[0187][0188]

步骤5:计算气体未完全燃烧热损失q

3.des

和锅炉散热损失q

5.des

[0189]

由于气体未完全燃烧热损失q

3.des

和锅炉散热损失q

5.des

与脱硫剂种类无关,因此可以直接按照gb10184-2015电站锅炉性能计算规程计算;

[0190]

步骤6:锅炉热效率计算公式

[0191]

锅炉热效率依据式18计算:

[0192]

η

des

=1-(q

2.des

+q

3.des

+q

4.des

+q

5.des

+q

6.des

+q

7.des

+q

oth.des-q

ex

)

ꢀꢀ

式18

[0193]

式中q

2.des

—排烟热损失,%;

[0194]q3.des

—气体未完全燃烧热损失,%;

[0195]q4.des

—固体未完全燃烧热损失,%;

[0196]q5.des

—锅炉散热损失,%;

[0197]q6.des

—灰渣物理热损失,%;

[0198]q7.des

—脱硫热损失,%;

[0199]qoth.des

—外来热量与燃料低位发热量的百分比,%;

[0200]qex

—其他热损失,%。

[0201]

式中q

oth.des

和q

ex

对效率值影响较小。经协商,q

oth.des

可取约定值或经验值。

[0202]

实施例:

[0203]

应用上述模型对某电厂锅炉sg-690/13.7-m451型超高压一次中间再热,单汽包自然循环循环流化床机组进行热力计算。以电石渣为脱硫剂工况,其中实炉测试中未完全燃烧气体(co等)为0,因此气体未完全燃烧热损失为0。散热损失按照《电站锅炉性能试验规程 gb10184-2015》查表计算,其余热损失按照本文新建立的模型计算。计算时需要做以下假设:

①

采用不同脱硫剂时炉内脱硫效率相同;

②

脱硫剂成分所占质量分数相同。

③

不同脱硫剂钙硫摩尔比相同。与采用《电站锅炉性能试验规程gb10184-2015》计算结果对比。入炉的化验结果见表1。电石渣成分化验见表2。飞灰和炉渣可燃物含量见表3。机组运行工况主要运行参数见表4。其中表5为排烟热损失热量、固体未完全燃烧热损失热量、灰渣物理热损失热量及脱硫热损失热量的计算结果。

[0204]

表1入炉煤质化验结果

[0205][0206]

表2电石渣成分化验

[0207][0208]

表3飞灰和炉渣可燃物含量

[0209][0210]

表4机组主要运行参数

[0211]

[0212][0213]

表5采用本文模型与原标准模型各项损失的计算结果对比

[0214]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1