一种新型无边泡沫敷料的生产方法及新型无边泡沫敷料与流程

1.本发明属于医用敷料技术领域,具体为一种新型无边泡沫敷料的生产方法及新型无边泡沫敷料。

背景技术:

2.目前市场上的泡沫敷料主要通过在聚氨酯泡沫的一侧涂抹大量的胶粘剂后,将聚氨酯薄膜贴设在聚氨酯泡沫上,由于这种加工工艺,使得聚氨酯薄膜和聚氨酯泡沫之间填充大量的胶粘剂,严重压缩了泡沫的膨胀空间,因此严重影响了泡沫的吸液能力。

技术实现要素:

3.本发明目的是提供一种新型无边泡沫敷料的生产方法及新型无边泡沫敷料。

4.本发明提供的新型无边泡沫敷料的生产方法,包括如下步骤:

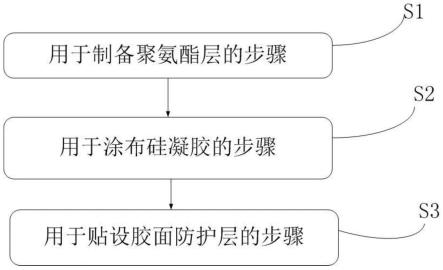

5.s1用于制备聚氨酯层的步骤;

6.s2用于涂布硅凝胶的步骤;

7.s3用于贴设胶面防护层的步骤。

8.优选的,所述s1用于制备聚氨酯层的步骤,包括:

9.s11采用厚度为5~25微米之间的聚氨酯薄膜;

10.s12采用聚氨酯泡沫直接在所述聚氨酯薄膜上进行发泡形成一体结构的聚氨酯层;

11.s13所述聚氨酯泡沫发泡的厚度为1~10mm。

12.优选的,所述s2用于涂布硅凝胶的步骤,包括:

13.s21所述用于涂布硅凝胶的方式为条状涂布、s型涂布、点状涂布或螺旋涂布中的一种;

14.s22硅凝胶涂布厚度为0.02~0.3毫米。

15.优选的,所述s3用于贴设胶面防护层的步骤,包括:

16.s31将硅凝胶涂布到氟素离型聚酯薄膜一侧形成胶面防护层;

17.s32将所述胶面防护层设有硅凝胶的一侧贴设到聚氨酯层远离聚氨酯薄膜的一侧。

18.本发明提供的新型无边泡沫敷料,该新型无边泡沫敷料由上述生产方法获得,包括聚氨酯层1,所述聚氨酯层1由聚氨酯泡沫在聚氨酯薄膜上直接发泡形成;所述聚氨酯层1内具有均匀的空隙。

19.进一步,本发明所述的新型无边泡沫敷料,还包括一硅凝胶层2;所述硅凝胶层2贴敷在所述聚氨酯层1远离所述聚氨酯薄膜一侧的表面。

20.进一步,所述硅凝胶层2厚度在0.02~0.3毫米。

21.进一步,所述聚氨酯薄膜的厚度为5~25微米。

22.优选的,所述聚氨酯薄膜的厚度为10~15微米。

23.进一步,所述聚氨酯泡沫的发泡厚度为1~10毫米。

24.进一步,本发明所提供的新型无边泡沫敷料,还包括一离型纸层3,所述离型纸层3贴设在所述硅凝胶层2远离所述聚氨酯层1的一侧的表面。

25.进一步,所述聚氨酯薄膜的厚度为10微米;所述聚氨酯泡沫的发泡厚度为2毫米。

26.进一步,所述聚氨酯薄膜的厚度为15微米;所述聚氨酯泡沫的发泡厚度为5毫米。

27.本发明提供的一种新型无边泡沫敷料的生产方法及新型无边泡沫敷料,通过调整产品的生产工艺,使得生产出的产品的吸液能力有了显著提升。

附图说明

28.图1为本发明所提供的新型无边泡沫敷料的生产方法的步骤示意图;

29.图2为本发明所提供的新型无边泡沫敷料的结构示意图。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例一

32.本实施例提供的新型无边泡沫敷料的生产方法,包括如下步骤:

33.s1用于制备聚氨酯层的步骤;

34.s2用于涂布硅凝胶的步骤;

35.s3用于贴设胶面防护层的步骤。

36.进一步,所述s1用于制备聚氨酯层的步骤,包括:

37.s11采用厚度为5~25微米之间的聚氨酯薄膜;

38.s12采用聚氨酯泡沫直接在所述聚氨酯薄膜上进行发泡形成一体结构的聚氨酯层;

39.s13所述聚氨酯泡沫发泡的厚度为1~10mm。

40.本领域技术人员可以理解,通过采用聚氨酯泡沫直接在所述聚氨酯薄膜上进行直接发泡,达到将聚氨酯泡沫直接复合到聚氨酯薄膜上目的,使得聚氨酯薄膜和聚氨酯泡沫形成一体结构,从而不会影响泡沫的膨胀空间,因此提高了通过本实施例提供的新型无边泡沫敷料的生产方法生产出的产品的吸液能力。

41.进一步,所述s2用于涂布硅凝胶的步骤,包括:

42.s21所述用于涂布硅凝胶的方式为条状涂布、s型涂布、点状涂布或螺旋涂布中的一种;

43.s22硅凝胶涂布厚度为0.02~0.3毫米。

44.本领域技术人员可以理解,采用上述任一种涂布方式,一方面可以保证液体与聚氨酯层能充分的接触,另一方面与传统的将在离型膜上涂满硅凝胶相比,更节省硅凝胶的使用,使用0.02~0.3毫米之间的涂布厚度,在保证硅凝胶粘性的情况下,控制生产成本。

45.进一步,所述s3用于贴设胶面防护层的步骤,包括:

46.s31将硅凝胶涂布到氟素离型聚酯薄膜一侧形成胶面防护层;

47.s32将所述胶面防护层设有硅凝胶的一侧贴设到聚氨酯层远离聚氨酯薄膜的一侧。

48.本领域技术人员可以理解,直接在聚氨酯层中涂布硅凝胶,由于聚氨酯泡沫发泡后具有间隙,使得硅凝胶的涂抹量不一,增加了生产成本,先通过在氟素离型聚酯薄膜上,涂布硅凝胶,然后再贴设到聚氨酯层中,一方面能保证胶面防护层能牢固的贴设在聚氨酯层上,另一方面也降低了生产成本。

49.实施例二

50.本实施例提供的新型无边泡沫敷料,该新型无边泡沫敷料由实施例一所提供的生产方法获得,包括聚氨酯层1,所述聚氨酯层1由聚氨酯泡沫在聚氨酯薄膜上直接发泡形成;所述聚氨酯层1内具有均匀的空隙。本领域技术人员可以理解,所述聚氨酯层1由聚氨酯泡沫在聚氨酯薄膜上直接发泡形成,由于聚氨酯层1没有复合其他材料,不会影响聚氨酯泡沫的发泡空间,使得本实施例提供的新型无边泡沫敷料的聚氨酯层1具有较多的空隙数量和体积,因此提高了本实施例提供的新型无边泡沫敷料的吸液能力。

51.进一步,本实施例所述的新型无边泡沫敷料,还包括一硅凝胶层2;所述硅凝胶层2贴敷在所述聚氨酯层1远离所述聚氨酯薄膜一侧的表面。本领域技术人员可以理解,利用硅凝胶将聚氨酯层1贴敷在皮肤表面,从而将伤口中的渗液吸收到聚氨酯层1中。

52.本领域技术人员可以理解,所述硅凝胶贴敷在聚氨酯层的涂布方式包括条状涂布、s型涂布、点状涂布或螺旋涂布中的一种。一方面可以保证液体与聚氨酯层1能充分的接触,另一方面与传统的将在离型膜上涂满硅凝胶相比,更节省硅凝胶的使用,从而节约成本。

53.进一步,所述硅凝胶层2厚度在0.02~0.3毫米。本领域技术人员可以理解,硅凝胶层2厚度在0.02~0.3毫米,一方面可以保证能将聚氨酯层1固定在皮肤表面,另一方面不会应为膜厚太厚影响聚氨酯层1的吸液性能,使得聚氨酯层1的吸液性能达到最佳。

54.进一步,所述聚氨酯薄膜的厚度为5~25微米。

55.优选的,所述聚氨酯薄膜的厚度为10~15微米。本领域技术人员可以理解,所述聚氨酯薄膜的厚度为10~15微米,一方面可以保证聚氨酯薄膜具有一定的支撑性,同时还能降低材料的使用降低生产成本。

56.进一步,所述聚氨酯泡沫的发泡厚度为1~10毫米。本领域技术人员可以理解,当聚氨酯泡沫发泡厚度超过10毫米时,使得本实施例提供的新型无边泡沫敷料的透气性变差,同时也增加了生产成本;当聚氨酯泡沫发泡厚度低于1毫米时,使得本实施例提供的新型无边泡沫敷料的吸液性达不到要求。

57.进一步,本实施例所提供的新型无边泡沫敷料,还包括一离型纸层3,所述离型纸层3贴设在所述硅凝胶层2远离所述聚氨酯层1的一侧的表面。本领域技术人员可以理解,离型纸一方面用于保护硅凝胶,另一方面,只需撕下离型纸即可使用本实施所提供的新型无边泡沫敷料,操作简单便捷。

58.进一步,所述聚氨酯薄膜的厚度为10微米;所述聚氨酯泡沫的发泡厚度为2毫米。本领域技术人员可以理解,经测试,本实施例提供的新型无边泡沫敷料的吸液能力提高了15%,吸液速度提高了50%。产品抗张强度降低35%.产品性能得到很大的改善。

59.进一步,所述聚氨酯薄膜的厚度为15微米;所述聚氨酯泡沫的发泡厚度为5毫米。本领域技术人员可以理解,经测试,本实施例提供的新型无边泡沫敷料的吸液能力提高了28%,吸液速度提高了80%,产品抗张强度降低42%,产品性能进一步得到改善。

60.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1