一种纤维浸胶施胶系统的制作方法

1.本实用新型涉及高密度纤维板加工技术领域,特别是涉及一种纤维浸胶施胶系统。

背景技术:

2.中密度纤维板产业既是资源综合利用产业,又是资源依赖型产业,还是能源消耗相对较高的产业。中密度纤维板密度为650-800公斤/立方米,高密度板密度≥880公斤/立方米,低密度纤维板密度为450-650公斤/立方米,其主要用于建筑内部装修、地板基材、家具制造、车船装修、家用电器机壳制造以及雕刻各种工艺浮雕品等。

3.中密度纤维板是以人工速生小径材、枝桠材、采伐剩余物及加工剩余物为主要原料,采用干法或湿法生产工艺生产的板材,该生产工艺包含如下工段:制备工段、纤维制备工段、成型热压工段、及成品加工工段;其中纤维制备工段包括热磨、调胶、施胶、干燥等工序。

4.目前,纤维板生产线的纤维制备工段的干燥通常采用一级闪急式干燥机,包括干燥风机、干燥管道、膨胀节、安全防爆盘、卸料回转阀、1-2个干燥旋风分离器装置。闪急式干燥机主要功能就是把施上胶水的湿木纤维(85%-90%含水率)快速烘干到含水率只有8-15%的干纤维,以利于后续铺装成型热压工段使用;其中干燥旋风分离器尾气出口温度为50℃-55℃,尾气颗粒物排放浓度50mg—175mg/m3,甲醛排放浓度5mg—15mg/m3,烟气黑度≦1,含水率≦0.1kg/m3,且风量较大,达到10万-70万nm3/h,压力约3500-5000pa,风速在8米/秒—25米/秒;而现阶段在纤维板行业干燥旋风分离器产生的尾气都是采用水膜除尘后直接向空中排放掉,对温度为50℃-55℃干燥旋风分离器尾气无进一步利用。也有些企业为了节约用水,采用二级旋风分离器尾气处理,进一步降低尾气排放粉尘量。

5.目前,市场上纤维板的制备主要采用喷胶工艺,且密度集中在0.6-1.0g/cm3之间。一般木材纤维的密度为1.5g/cm3,那么密度为0.8g/cm3的纤维板的内部空隙率约为46.7%,板材孔洞过多,容易导致材料出现应力集中,同时胶黏剂无法渗透入植物纤维的各级微观组织结构中,导致力学性能不高等一系列问题,无法将其应用于结构材料上。

6.现有技术也有将植物纤维浸泡入胶黏剂中,使胶黏剂渗透入纤维之间,干燥之后再次喷胶制备高密度纤维板,但需要密度为0.88g/cm3的胶黏剂,该胶黏剂价格高,工艺较为复杂,而且纤维先经过浸泡,取出晾干后再次长时间烘干,然后又再次喷胶,生产工艺连续化程度较差、生产效率低,板材的静曲强度和弹性模量均较低,吸水厚度膨胀率高达11.5%,后期容易膨胀;

7.也有通过采用大麻秸秆粉碎后,施加胶黏剂热压成板材,这种纤维板物理力学性能不高,吸水厚度膨胀率高,静曲强度和弹性模量较低。

8.基于此,本实用新型设计了一种纤维浸胶施胶系统,以解决上述问题。

技术实现要素:

9.本实用新型的目的在于提供一种纤维浸胶施胶系统,本系统利用现有的人造板设备和工艺技术连续化、自动化生产出超高密度的、力学性能优良的纤维板,并且能够更好的促进胶黏剂均匀进入纤维表面以及各微观组织内部,同时,还提高木质材料的综合利用率,本系统能够制造出物理力学性能优良的超高密度、超高强度纤维板,并且物理力学性能高,吸水厚度膨胀率低的高密度纤维板。

10.本实用新型是这样实现的:一种纤维浸胶施胶系统,包括:

11.小车运输机,为多个首尾相连的小车组成封闭的完整网带运输机,且不脱离的稳定卡装在轨道上,组成所述小车运输机全部小车都同步移动的安装在轨道上,组成所述小车运输机的小车顶部为开口;

12.所述轨道上还均匀的布设了多个驱动辊,所述小车运输机通过驱动辊驱动;

13.胶池,为装填有胶黏剂的顶部开口池子,至少两处所述小车运输机的小车全部淹没在胶池内胶黏剂液面以下,且两处淹没的小车运输机之间设置了两个液压机,两个所述液压机之间设有中段喷淋头,所述中段喷淋头正对小车运输机的顶部开口处喷射;两处淹没的所述小车运输机前端还都各设有一个外围喷胶头,所述外围喷胶头也正对小车运输机的顶部开口处喷射;所述胶池的液面上还设有压盖运输机,所述压盖运输机能同步转动的盖压在胶池内的小车顶部长方形网框上开口处;

14.原料分离器,为筛选原料的旋风分离器,其出料口处还设置了进料喷胶头;

15.所述小车运输机的起始段承接在原料旋风分离器的出料口,所述原料旋风分离器的出料口与小车运输机之间还设置了进料喷胶头,所述小车运输机的输送末段正下方设有承接原料的浸胶纤维框,所述浸胶纤维框与浸胶纤维的干燥筛选设备连接。

16.进一步地,所述压盖运输机为网带运输机,所述压盖运输机只盖压在胶池上方小车长方形网框上同步转动。

17.进一步地,所述浸胶纤维框为顶部开口的漏斗状结构;

18.所述小车运输机的末段下方还承接有斜网输送机,所述斜网输送机输送端正对浸胶纤维框的顶部开口。

19.进一步地,所述浸胶纤维框的底部设有挤胶输送机,所述挤胶输送机的出料端设有导流挤压机构,所述导流挤压机构为能调节流量的半球形调节阀,所述挤胶输送机与导流挤压机构的连接处设有挤压锥体,所述挤压锥体内镂空连通了出胶槽,所述出胶槽与外部连通;

20.所述导流挤压机构的流出端设有脱胶输送机,所述脱胶输送机的输送端连通在浸胶纤维干燥管的送料通道内;

21.所述导流挤压机构与脱胶输送机的连接处还设有固化剂喷嘴,所述固化剂喷嘴与外接固化剂喷雾器连接;

22.所述挤胶输送机和脱胶输送机都是螺旋输送机。

23.进一步地,所述进料喷胶头有多个,多个所述进料喷胶头均匀的围设在原料分离器的出料口的管道内,所述进料喷胶头朝向原料分离器出料口穿行的原料喷射。

24.进一步地,所述小车内部为长方形网框,所述小车的顶部四角为能收缩或展开的柔韧折叠网角,所述小车底部均匀的设有滚轮,所述滚轮能滚动的卡设在轨道上,所述小车

的前后通过链条相互连接,所述小车网孔的孔径不超过纤维横截面直径的六倍,且所述小车长方形网框的孔径小于纤维长度的五分之一。

25.进一步地,所述液压机通过承载车悬挂在压机轨道上,所述压机轨道固设于胶池内的轨道正上方,所述液压机的能伸缩压板正对经过的小车正上方开口设置,所述承载车与小车同步同向移动。

26.本实用新型的有益效果是:

27.1、干纤维通过多次喷淋胶黏剂,并将纤维浸入胶黏剂中,使纤维能够充分的吸收胶黏剂,并且通过小车和压盖运输机的配合,使小车运输机上的所有纤维都能得到全浸透的浸胶操作,使干纤维充分浸渍;

28.2、能将各种化工原材料添加剂均匀的分步实施到纤维上,提高了各类材料的性能,如减少固化剂在胶液的时间,提高了胶液原料的稳定性。

附图说明

29.下面参照附图结合实施例对本实用新型作进一步的说明。

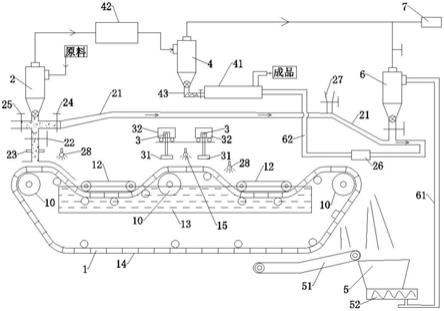

30.图1为本实用新型系统整体连接示意图;

31.图2为本实用新型小车结构示意图;

32.图3为本实用新型承载车与液压机装配示意图;

33.图4为本实用新型浸胶纤维框的挤胶设备连接示意图;

34.图5为本实用新型添加剂分离器和纤维混合分离器连接关系示意图;

35.图6为本实用新型添加剂合成器内部结构示意图。

36.附图中,各标号所代表的部件列表如下:

37.1-小车运输机,10-驱动辊,11-小车,111-折叠网角,112-滚轮,113-链条,12-压盖运输机,13-胶池,14-轨道,15-中段喷淋头,2-原料分离器,21-无胶风选管,22-浸胶风门,23-进料喷胶头,24-无胶进料风门,25-进风入口风门,26-干纤维风选机,27-进风风门,28-外围喷胶头,3-液压机,31-压板,32-承载车,33-压机轨道,4-添加剂分离器,41-纤维混合分离器,42-添加剂合成器,43-出料输料机,44-拌胶机,45-破碎机,46-送料干燥管,5-浸胶纤维框,51-斜网输送机,52-挤胶输送机,53-导流挤压机构,54-脱胶输送机,55-挤压锥体,56-出胶槽,57-固化剂喷嘴,6-浸胶纤维分离器,61-浸胶纤维干燥管,62-风管,7-尾气管。

具体实施方式

38.请参阅图1至6所示,本实用新型提供一种技术方案:一种纤维浸胶施胶系统,包括:

39.小车运输机1,为多个首尾相连的小车11组成封闭的完整网带运输机,且不脱离的稳定卡装在轨道14上,组成所述小车运输机1全部小车11都同步移动的安装在轨道14上,组成所述小车运输机1的小车11顶部为开口;

40.所述轨道14上还均匀的布设了多个驱动辊10,所述小车运输机1通过驱动辊10驱动;

41.胶池13,为装填有胶黏剂的顶部开口池子,至少两处所述小车运输机1的小车全部淹没在胶池13内胶黏剂液面以下,且两处淹没的小车运输机1之间设置了两个液压机3,两

个所述液压机3之间设有中段喷淋头15,所述中段喷淋头15正对小车运输机1的顶部开口处喷射;两处淹没的所述小车运输机(1)前端还都各设有一个外围喷胶头28,所述外围喷胶头28也正对小车运输机1的顶部开口处喷射;

42.原料分离器2,为分离固体颗粒原料的旋风分离器,其出口端通过一个四通管道分别设置了浸胶风门22、无胶进料风门24和进风入口风门25,所述无胶进料风门24与无胶风管21连通,在无胶风管21上置有一旁通管,在旁通管上连通一进风风门27。进风入口风门25和进风风门27的入口连接纤维混合分离器41引风机出口。

43.所述小车运输机1的起始段承接在原料旋风分离器2的浸胶风门22出口处,所述浸胶风门22与小车运输机1之间还设置了进料喷胶头23,所述小车运输机1的末段下方设有承接原料的浸胶纤维框5,所述浸胶纤维框5还通过浸胶纤维干燥管61与浸胶纤维分离器6的入口连通,所述无胶风管21的出口与浸胶纤维分离器6的出料口合流风管连通,所述浸胶纤维分离器6与无胶风管21的出料口合流风管62连接在纤维混合分离器41的入口上;风管21上设有一旁通,旁通上有一进风入口风门27;风管62上设有一干纤维风选机26。

44.本系统利用现有的人造板设备和工艺技术连续化、自动化生产出超高密度的、力学性能优良的纤维板,并且能够更好的促进胶黏剂均匀进入纤维表面以及各微观组织内部,同时,还提高木质材料的综合利用率,本系统能够制造出物理力学性能优良的超高密度、超高强度纤维板,并且物理力学性能高,吸水厚度膨胀率低的中密度纤维板。

45.其中,纤维混合分离器41为旋风分离器,所述浸胶纤维分离器6、添加剂分离器4的尾气管道依次连通至尾气管7上,所述尾气管7与外接的尾气处理系统连接,避免了纤维四散,污染周围环境;

46.浸胶纤维框5为顶部开口的漏斗状结构;

47.所述所述小车运输机1的末段下方还承接有斜网输送机51,所述斜网输送机51输送端正对浸胶纤维框5的顶部开口,能够将小车11内的浸胶纤维方便的翻倒进入浸胶纤维框5内,并且通过斜网输送机51将散落的附近的浸胶纤维又输送回到浸胶纤维框5内,避免小车11翻倒时浸胶纤维四散;

48.浸胶纤维框5的底部设有挤胶输送机52,所述挤胶输送机52的出料端设有导流挤压机构53,所述导流挤压机构53为能调节流量的半球形调节阀,所述挤胶输送机52与导流挤压机构53的连接处设有挤压锥体55,所述挤压锥体55内镂空连通了出胶槽56,所述出胶槽56与外部连通;

49.所述导流挤压机构53的流出端设有脱胶输送机54,所述脱胶输送机54的输送端连通在浸胶纤维干燥管61的送料通道内;

50.所述导流挤压机构53与脱胶输送机54的连接处还设有固化剂喷嘴57,所述固化剂喷嘴57与外接固化剂喷雾器连接;

51.所述挤胶输送机52和脱胶输送机54都是螺旋输送机,使得浸胶过后的纤维能够将表面的过多余的胶黏剂去掉,纤维只需要内部浸胶即可,内部浸胶越透越好,而纤维表面只需要附着一层胶黏剂即可,这样的结构能够将浸胶纤维表面的多余胶黏剂分离,并且回收利用,还能在浸胶纤维的表面继续附着固化剂或者防水剂等液体添加剂,添加方式简单,喷洒均匀;

52.进料喷胶头23和外围喷胶头28有多个,多个所述进料喷胶头23均匀的围设在浸胶

阀22出口处的管道内,所述进料喷胶头23朝向浸胶阀22内通过的原料处喷射,使得进入小车11的干燥纤维能够预先喷淋胶黏剂,避免纤维被风吹散飘落四散,并且能够使纤维进入小车11时,就已经在表面附着了一层胶黏剂,能够使纤维出料后也能粘附在小车11的内壁上,能够方便小车11携带进行浸胶操作;外围喷胶头28设置在需要喷胶位置。

53.小车11内部为长方形网框,所述小车11的顶部四角为能收缩或展开的柔韧折叠网角111,所述小车11底部均匀的设有滚轮112,所述滚轮112能滚动的卡设在轨道14上,所述小车11的前后通过链条113相互连接,小车11网孔的孔径不超过纤维横截面直径的六倍,且所述小车11长方形网框的孔径小于纤维长度的五分之一,使得小车的各个面都能浸透胶黏剂,并且不影响胶黏剂的流出,因此本装置能够承接纤维进行浸胶和喷胶操作,又能够在正常移动过程中沥干,而纤维不会流出,方便小车11携带纤维反复的进行浸胶操作;

54.液压机3通过承载车32悬挂在压机轨道33上,所述压机轨道33固设于胶池13内的轨道14正上方,所述液压机3的能伸缩压板31正对经过的小车11正上方开口设置,液压机3为常用的装置,液压机3是悬挂在承载车32上,这样液压机3的压板31就能压住一个小车11,并且跟随小车11一起移动,移动的同时跟随挤压,能够有更长的有效挤压时长,并且不影响小车11的正常运行,这样的设置,既不耽误液压机3对小车11内纤维的挤压时长,又不会影响小车11的正常移动速度,不需要整条生产线停下来等待液压机3挤压胶黏剂,本装置使整条生产线运行更加流畅,并且运输生产的速度更快;

55.胶池13的液面上还设有压盖运输机12,所述压盖运输机12能同步转动的盖压在胶池13内的小车11顶部开口处,通过压盖运输机12将小车11的顶部盖住,避免小车11内的纤维在进入胶池13时漂浮散开,压盖运输机12相当于小车运输机1的盖子,而且还能够与小车11的运行速度相同,并且能够不断的盖住进入胶池13的小车11顶部开口,有效避免纤维飘散,又能使小车11内的纤维完全的被进入胶池13内,同时压盖运输机12也是网状传送,不阻挡胶池13内胶黏剂的渗透的流出。

56.在本实用新型的一个具体实施例中:

57.本实用新型实施例通过提供一种纤维浸胶施胶系统,本实用新型所解决的技术问题是:1、现有的高密度纤维板加工时,胶黏剂的渗透率不高,导致纤维板蓬松,尤其是吸水厚度膨胀率高,使板材容易吸水,而且吸水后发胀,导致板材报备,制作的物品使用时,容易出现板材发胀、起泡等问题;2、现有的纤维板制作时,因为纤维内部含有较多空气,导致这种中密度纤维板的物理性能不高,强度不够高,容易弯折;3、目前的纤维原料在附着添加剂颗粒时容易出现混合不均匀的情况,而且颗粒物不能附着在纤维表面,只能被夹在纤维之间,容易脱离,添加剂颗粒材料分散不均。

58.实现了的技术效果为:1、本实用新型通过纤维浸渍,解决了胶黏剂的渗透率不高,导致纤维板蓬松,成品板材容易吸水,物理力学指标不高的技术问题,生产线设备连续运行,解决了浸渍过程中短暂停顿问题,提高了设备生产率;

59.2、干纤维通过进料喷胶头23、外围喷胶头28和中段喷淋头15多次充分的喷淋胶黏剂,并将纤维浸入胶黏剂的胶池13中,使纤维能够充分的吸收胶黏剂,并且通过小车11和压盖运输机12的配合,使小车运输机1内的所有纤维都能得到全浸透的浸胶操作,使干纤维充分浸渍,还通过液压机3反复的挤压纤维使其排尽空气后回弹时,充分吸收胶黏剂,降低纤维内的空气含量,使胶黏剂占比更高,从而增加纤维板的物理强度。

60.本实用新型实施例中的技术方案为解决上述问题,总体思路如下:

61.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

62.本实用新型在安装使用时,通过多个小车11相互勾连,每个小车11的前后两侧都有链条113,用小车11的前后两侧的链条113首尾相连,组成完整的小车运输机1,类似与网带运输机,只是每个网带换成了首尾相连的小车11,小车11是顶部开口的结构,需要用于盛放纤维,而小车11的顶部前后四角都是折叠网角111,就是柔韧的网,用于在小车11下坡进入胶池13或者爬坡离开胶池13时,这样柔韧能够展开和收缩的折叠网角111,使小车11在上下坡时也能紧密稳定的相互首尾相连,而小车11的滚轮112是能转动但是不可脱落的卡设在轨道14内的,可以是滚轮112的轴卡在轨道14上,然后用链条传动,目前这种将小车11限制在轨道14上移动的输送机已经属于成熟技术,并且小车11即使倒挂时,小车也不会脱离轨道14;小车11网孔的孔径不超过纤维横截面直径的六倍,且所述小车11长方形网框的孔径小于纤维长度的五分之一,便于胶黏剂流走沥干纤维,而纤维会被挂住留在小车11内。

63.而小车运输机1的上方位置为承接纤维运输段,如图1所示,下方的小车运输机1为运输送料完成后,回复起始段的回收小车11段,并且运输段的小车11是开口朝上移动的,而回收段的小车,即小车运输机1下方的小车11都是倒挂在轨道14上移动的,小车运输机1通过驱动辊10进行驱动,从而使带动所有小车11的齿轮链能够有动力带动小车运输机1移动,小车运输机1的起始段为图1中上半部分的最左端,也就是原料分离器2的正下方的浸胶风门22下方正对的位置,而小车运输机1的中段需要有两段多个小车11完全浸入胶池13内,而两段浸胶处的小车运输机1之间还有一段是升起在胶池13上方的,此处的小车运输机1的轨道14上方安置了至少两个液压机3,并且液压机3是通过承载车32悬挂在此段小车11的正上方的,而液压机3的压板31是正对小车11的顶部开口压紧和上升缩回的,而承载车32是悬挂在压机轨道33上的,并且压机轨道33与轨道14的移动速度相同,使小车11在轨道14上移动时,液压机3的压板31能够跟随小车11的速度一起向前移动压紧,将小车11内的浸胶后的纤维紧压,使纤维内的气体被胶黏剂挤压排出纤维缝隙内,并且在两个液压机3之间还增设中段喷淋头15,用于将空气和胶都挤出后再次给小车11内的纤维进行喷胶,使纤维挤压后回弹膨胀时吸收的全是胶黏剂,避免空气进入纤维缝隙内,提高纤维内的胶黏剂占比,便于增加纤维干燥凝固成形后的强度,纤维内的空气是物理力学性能不高的最主要因素,并且本装置的液压机3有两个,也就是要将小车11内的纤维挤压两次,并且两次挤压操作之间还会均匀的喷洒胶黏剂溶液,使得纤维会在胶池13上方呼吸两次,每次液压机3都会将浸胶纤维挤出气泡,尽量排尽纤维内的空气,两次挤压纤维会被迫呼吸两次,并且纤维两次呼吸膨胀时都会吸入含住胶黏剂,第二次挤压后,外围喷胶头282对纤维喷洒胶黏剂,同时直接将挤压状态还没有回弹的纤维跟着小车11立刻送入胶池13内进行完全的浸没式浸胶,确保胶黏剂更深入的渗透至纤维内部;

64.而小车运输机1的末段的小车11继续向前移动,则会开口朝下翻倒,此时浸胶后的纤维就会翻倒出,落在浸胶纤维框5内,而有些掉落在斜网输送机51上,斜网输送机51就是传送带运输机,便于将散落的浸胶纤维再次送浸胶纤维框5内,确保浸胶纤维不遗漏不散落,此时浸过胶黏剂的纤维就是浸胶纤维了;

65.小车1的底部和侧壁都是坚固的网状结构,使得胶黏剂能够自由的进出小车11内

部,便于对纤维浸润和渗透,也能够使多余的胶黏剂顺利排出,小车11网孔的孔径不超过纤维横截面直径的六倍,且所述小车11长方形网框的孔径小于纤维长度的五分之一,避免纤维散落脱离至小车11外部;

66.原料分离器2就是旋风分离器,

67.以上为纤维的浸胶装置结构,而纤维还需要添加添加剂,比如固化剂、防水剂、防霉颗粒、阻燃颗粒和石蜡颗粒,用于增加最后制成板材的各种性能,有些添加剂为液体有些是固体颗粒,液体添加剂需要搅拌混合均匀,而固体颗粒更需要混合均匀,因为浸胶后的纤维与固体颗粒搅拌混合均匀的操作非常困难,基本没办法完全混合均匀并且附着紧密,很容易松散而导致添加剂在搅拌器底部,而纤维在搅拌器顶部,导致完全分离、分层;

68.本系统的添加剂分为两个步骤,将液体的固化剂和防水剂通过在刚刚浸胶完成的浸胶纤维框5底部进行混合,浸胶纤维穿过浸胶纤维框5底部的挤胶输送机52,能够将纤维表面的多余的胶黏剂挤压,然后通过挤胶输送机52的螺旋输送机将进胶纤维不断向导流挤压机构53进行挤压,而导流挤压机构53是可以通过伸缩控制浸胶纤维的流量的,如图4所示,导流挤压机构53向左移动,则流量增加,向右则流量降低,而浸胶纤维向左移动的同时,会被挤压锥体55挤压,挤压锥体是出口端小,进料口大的锥体,便于挤压浸胶纤维,能够将纤维表面附着的多余的胶黏剂挤出,并通过出胶槽56流走进行收集,然后再倒入胶池13内,避免浪费,挤压锥体55与出胶槽56之间设有滤网,纤维无法流出,而浸胶纤维穿过挤压锥体55后,纤维被留在挤胶输送机52内部进入导流挤压机构53,限制浸胶纤维的流量,使得纤维流速降低,挤胶更加干净,避免多余的胶黏剂附着在浸胶纤维外部,而纤维内部浸入的胶黏剂没有经过压机挤压是不会流出的,因此此时的浸胶纤维内部充满了胶黏剂而表面却只有较少的胶黏剂,此时将固化剂和防水剂通过固化剂喷嘴57喷洒,使经过的浸胶纤维表面均匀的附着固化剂和防水剂,固化剂和防水剂只需要附着在浸胶纤维表面即可,然后已经脱胶并且表面附着了薄薄一层固化剂和防水剂的浸胶纤维经过脱胶输送机54缓慢进入干燥热气的浸胶纤维干燥管61,使得浸胶纤维迅速干燥,胶黏剂、固化剂和防水剂都凝固干涸,与纤维合为一体,然后浸胶纤维经过浸胶纤维干燥管61进入浸胶纤维分离器6,喷洒了固化剂和防水剂的合格浸胶纤维被浸胶纤维分离器6分离出料,由风管62上的干纤维风选机26将颗粒大小和重量合适的浸胶纤维筛选出来,进入下一个流程,不合格的集中收集后处理;

69.喷洒了固化剂和防水剂的合格浸胶纤维会被浸胶纤维分离器6的干纤维风选机26分离出来进入下一工序中,而下一工序需要与防霉颗粒、阻燃颗粒进行均匀混合,用于增加纤维板成形后的化学性能,而这些颗粒是很难与纤维混合的,因此需要预先处理这些颗粒。

70.防霉颗粒、阻燃颗粒的处理如下:先用将需要混合的添加剂颗粒原料送入拌胶机44,并且在搅拌机44内填入胶黏剂,使胶黏剂和各种添加剂的颗粒原料均匀搅拌混合,使颗粒原料表面附着一层胶黏剂,然后搅拌均匀的颗粒原料经过破碎机45再次搅拌破碎,并且破碎机底部增加螺旋输送机和高速破碎刀组合,将搅拌均匀和更加细碎的颗粒原料混合这胶黏剂后送入压缩空气或蒸汽的管道内,接着被加热的添加剂颗粒原料会进入原料分离器2的尾气管道,并且被尾气进行低温闪急式干燥和输送,颗粒原料经由送料干燥管46被输送入原料分离器2的尾气管道内进行烘干干燥,然后送到至添加剂分离器4内分离出来,然后将干燥合格的添加剂颗粒原料经由出料输料机43进行输送,并输送至纤维混合分离器41入口风管62内,然后通过纤维混合分离器41将固体的添加剂颗粒原料与附着了固化剂和防水

剂的浸胶纤维混合均匀,然后就可以进入后续的生产工艺了,使得本装置能够很好的进行后续压模成形固化等常规工艺,这些添加剂颗粒原料是已经浸胶过的,更容易附着在纤维上,而不会分层叠加,使得添加剂混合更加均匀;

71.本装置这样经历过干纤维喷淋胶黏剂、浸胶、沥干、压榨、喷淋胶黏剂、再次压榨、喷淋胶黏剂、再次浸胶、沥干、脱胶、添加固化剂、防水剂、纤维干燥、施加颗粒材料的措施,使纤维能够在反复膨胀呼吸时,充分浸渍,纤维一呼一吸排出空气渗入胶黏剂,能够使胶黏剂的占比,并且空气排除更加彻底,使得成形后的中密度纤维板更加紧实,物理力学强度更高,并且各种添加剂与纤维原料的混合更加均匀;

72.同时各种化工原材料添加剂分步实施到纤维上,提高了各类材料的性能,减少固化剂在胶液的时间,提高了胶液原料的稳定性。

73.另外,在本实用新型的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等,其指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

74.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1