一种木板表面缺陷修补装置与方法与流程

1.本技术涉及木材加工技术的领域,尤其是涉及一种木板表面缺陷修补装置与方法。

背景技术:

2.木材在生长过程中,木材内部容易出现瑕疵,例如虫蛀和腐烂形成空洞,木材在加工成木板时,由于木材的瑕疵,木板表面会存在凹坑,为了填补凹坑,工作人员可使用木材修补液通过手工的方式对凹坑进行修补,木材修补液在凹坑中凝固后,对凸出凹坑的木材修补液进行打磨,完成对木板凹坑的修补,以此可提高木板的质量。但是,目前工作人员通过手动将木材修补液填入凹坑中,以此修补木材上的凹坑,费时费力,修补效率低。

技术实现要素:

3.第一方面,为了提高对木材凹坑的修补效率,本技术提供一种木板表面缺陷修补装置。

4.本技术提供的一种木板表面缺陷修补装置,采用如下的技术方案:一种木板表面缺陷修补装置,包括机架,所述机架底部设有用于输送木板的输送带,所述机架连接有第一扫描件与注液组件,所述第一扫描件与所述注液组件均位于所述输送带上方,所述注液组件通过驱动组件与所述机架连接;还包括控制器,所述第一扫描件、所述驱动组件均与所述控制器电连接,所述第一扫描件用于扫描木板并输出扫描信息,所述控制器用于接收扫描信息并查找凹坑且记录凹坑位置,再依据凹坑位置输出驱动信号,所述驱动组件用于接收驱动信号并驱动所述注液组件对凹坑注液。

5.通过采用上述技术方案,木板通过输送带在机架底部输送时,第一扫描件对木板整体进行扫描,控制器通过扫描信息可查找木板上的凹坑并确定凹坑位置,控制器可控制驱动组件驱动注液组件对木板的凹坑注液以修补凹坑,以此可提高修补木材凹坑的效率。

6.优选的,所述机架连接有除尘组件,所述除尘组件包括扫坑刷,所述扫坑刷的刷头用于清理木板凹坑内的杂质,所述扫坑刷一端与所述驱动组件连接。

7.通过采用上述技术方案,扫坑刷可对木板的凹坑进行清理,可减少木板凹坑内的杂质以提高清洁度,木材修补液注入凹坑中后,可提高木材修补液与凹坑周壁的连接强度,可尽量避免凝固后的木材修补液从凹坑中脱落。

8.优选的,所述机架连接有第二扫描件,所述第二扫描件与所述控制器电连接,所述第二扫描件用于扫描修补后的木板并输出检测信息,所述控制器用于接收检测信息,依据检测信息判断凹坑是否修补完全,当凹坑修补完全时,所述控制器用于输出切换信号,所述驱动组件用于接收切换信号并驱动所述注液组件对下一凹坑注液;当凹坑修补未完全时,所述控制器用于输出修补信号,所述驱动组件用于接收修补信号并驱动所述注液组件再次对同一凹坑注液。

9.通过采用上述技术方案,通过木材修补液修补木板的凹坑后,第二扫描件对修补后的凹坑进行扫描,以检查凹坑是否修补完全,当修补未完全时,控制器控制驱动组件驱动注液组件再次对同一凹坑注液以继续修补同一凹坑,当修补完全时,控制器控制驱动组件驱动注液组件对下一凹坑注液以修补木板上的其他凹坑,进而可提高修补质量。

10.第二方面,为了提高对木材凹坑的修补效率,本技术提供一种木板表面缺陷修补方法,采用如下的技术方案:一种木板表面缺陷修补方法,包括:获取木板的扫描模型;依据木板的扫描模型,划分出凹坑部与平整部;获取凹坑部于扫描模型上的相对位置,生成凹坑部的位置信息;基于凹坑部的位置信息,输出用于对凹坑部进行注液的驱动信号。

11.通过采用上述技术方案,通过凹坑部的位置信息,可控制注液组件向凹坑部内注入木材修补液,以此可填补木板上的凹坑,提高木板品质,同时可提高修补木材凹坑的效率。

12.优选的,在所述生成凹坑部的位置信息的步骤后,还包括:获取凹坑部的最大深度,判断凹坑部的最大深度是否大于预设的修补深度;若是,则生成用于向凹坑部底部填补修补液的填补信号;若否,则基于预设的注液线路间隔,生成用于修补同一凹坑的注液线路;判断凹坑内的修补液液位是否位于预设的修补深度与凹坑部的开口之间;若是,则基于预设的注液线路间隔,生成用于修补同一凹坑的注液线路;若否,则注液完成。

13.通过采用上述技术方案,在生成注液线路前,先判断凹坑部的深度是否大于预设的修补深度,当凹坑部的深度大于预设的修补深度时,首先对凹坑部的底部进行填补,当填补至预设的修补深度与凹坑部的开口之间时,再基于预设的注液线路间隔生成注液线路,可尽量避免根据注液线路注入的木材修补液流至凹坑部的底部而导致注液线路处未存留木材修补液的情况,可提高对凹坑的修补精度。

14.优选的,在所述生成凹坑部的位置信息的步骤后,还包括:对凹坑部计数,按各凹坑部沿木板长度方向的分布顺序排列并生成顺序表;基于顺序表与凹坑部的位置信息,生成修补多个凹坑部的最短切换线路。

15.通过采用上述技术方案,对各凹坑排序后,可依次对各凹坑修补,可尽量避免遗漏,同时以最短切换线路切换凹坑以修补各个凹坑,可提高修补凹坑的效率。

16.优选的,在所述基于预设的注液线路间隔,生成用于修补同一凹坑的注液线路的步骤后,还包括:基于凹坑部的模型,计算第一修补液体积;基于注液线路与第一修补液体积,生成用于对凹坑部修补的驱动信号;获取注液后的凹坑的扫描模型,生成修补部的扫描模型;基于修补部的扫描模型与凹坑部的扫描模型,判断修补部是否低于凹坑部的开口;若是,则基于修补部的扫描模型与凹坑部的扫描模型,计算用于修补同一凹坑部

的第二修补液体积;若否,则切换至下一凹坑部。

17.通过采用上述技术方案,通过凹坑部的模型,以此计算修补对应凹坑的木材修补液的体积,可提高修补精度,以此节约木材修补液,由于木材修补液在凹坑中会扩散,按照预设的注液线路间隔生成注液线路,可使在修补凹坑时木材修补液在凹坑中均匀分布,修补凹坑后对修补部进行扫描检查,若修补不完全则再次修补,可提高修补质量。

18.优选的,在所述基于预设的注液线路间隔,生成用于修补同一凹坑的注液线路的步骤中,包括:基于凹坑部的扫描模型,获取凹坑部的开口宽度;判断凹坑部的开口宽度是否大于预设的注液线路间隔的两倍;若是,则生成多条注液线路,各条注液线路以预设修补间隔间隔分布;若否,则以开口宽度的线段中心点依次连接生成注液线路。

19.通过采用上述技术方案,对于开口比较窄的凹坑,以一条修补路线即可对凹坑修补,对于开口比较宽的凹坑,需以多条修补路线对凹坑进行修补,以此可提高对凹坑的修补精度。

20.优选的,在所述基于凹坑部的位置信息,输出用于对凹坑部进行注液的驱动信号的步骤后,还包括:获取加压指令;基于加压指令与凹坑部的位置信息,生成用于增大凹坑部的环境气压的加压信号。

21.通过采用上述技术方案,木材修补液在注入木板凹坑中后,对木材修补液加压,以此可提高木材修补液与凹坑周壁的连接强度,可尽量避免木材修补液凝固后从凹坑中脱落。

22.优选的,在所述生成用于增大凹坑部的环境气压的加压信号的步骤后,还包括:获取风干指令;基于风干指令,生成用于向凹坑部供风的供风信号。

23.通过采用上述技术方案,对加压后对木材修补液风干,以此可加快木材修补液的凝固速度,可提高对凹坑的修补效率。

24.综上所述,本技术包括以下至少一种有益技术效果:1.木板通过输送带在机架底部输送时,第一扫描件对木板整体进行扫描,控制器通过扫描信息可查找木板上的凹坑并确定凹坑位置,控制器可控制驱动组件驱动注液组件对木板的凹坑注液以修补凹坑,以此可提高修补木材凹坑的效率;2.扫坑刷可对木板的凹坑进行清理,可减少木板凹坑内的杂质以提高清洁度,木材修补液注入凹坑中后,可提高木材修补液与凹坑周壁的连接强度,可尽量避免凝固后的木材修补液从凹坑中脱落;3.当凹坑部的深度大于预设的修补深度时,首先对凹坑部的底部进行填补,当填补至预设的修补深度与凹坑部的开口之间时,再基于预设的注液线路间隔生成注液线路,可尽量避免根据注液线路注入的木材修补液流至凹坑部的底部而导致注液线路处未存留木材修补液的情况,可提高对凹坑的修补精度。

附图说明

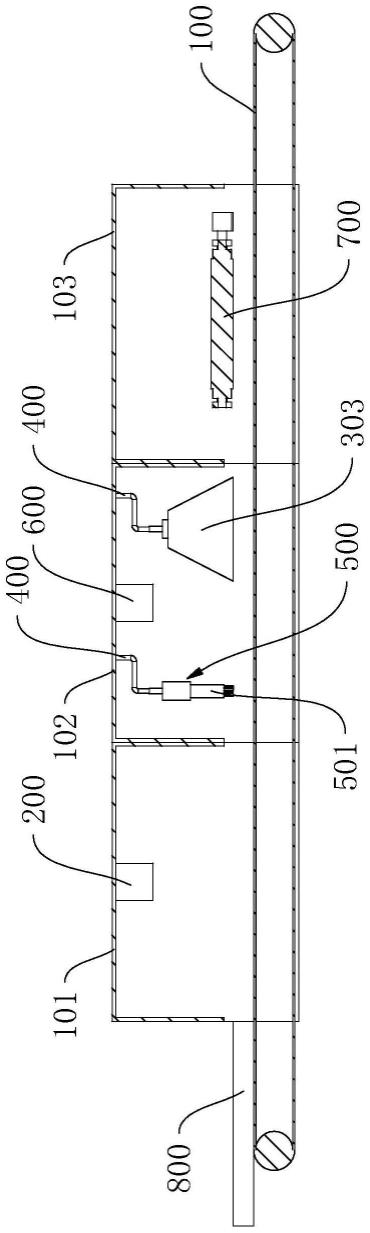

25.图1是本技术实施例一种木板表面缺陷修补装置的整体结构示意图。

26.图2是本技术实施例一种木板表面缺陷修补装置的部分结构的剖面示意图,用于展示注液组件。

27.图3是本技术实施例一种木板表面缺陷修补方法的整体流程示意图。

28.图4是本技术实施例一种木板表面缺陷修补方法的部分流程示意图,用于展示s30-s36。

29.图5是本技术实施例一种木板表面缺陷修补方法的预设的修补深度路示意图。

30.图6是本技术实施例一种木板表面缺陷修补方法的部分流程示意图,用于展示s34b-s42。

31.图7是本技术实施例一种木板表面缺陷修补方法的部分流程示意图,用于展示s341-s343。

32.图8是本技术实施例一种木板表面缺陷修补方法的注液线路示意图。

33.图9是本技术实施例一种木板表面缺陷修补方法的部分流程示意图,用于展示s40-s80。

34.附图标记说明:100、输送带;101、扫描室;102、修补室;103、打磨室;200、第一扫描件;300、注液组件;301、储液筒;302、针头;303、密封罩;400、驱动组件;500、除尘组件;501、扫坑刷;600、第二扫描件;700、打磨带;800、木板。

具体实施方式

35.以下结合全部附图对本技术作进一步详细说明。

36.本技术实施例公开一种木板表面缺陷修补装置。参照图1与图2,木板表面缺陷修补装置包括机架,机架包括扫描室101与修补室102,扫描室101内设有用于扫描木板800的第一扫描件200,修补室102内设有修补木板800凹坑的注液组件300,木板800在扫描室101中经过第一扫描件200扫描后进入修补室102内,通过注液组件300对木板800的凹坑进行修补,可提高修补木材凹坑的效率。

37.机架底部设置有输送带100,扫描室101底部与修补室102底部连通,输送带100穿过扫描室101底部与修补室102底部,输送带100用于输送木板800。第一扫描件200电连接有控制器,控制器采用stc89c51型单片机。第一扫描件200采用雷达,其连接于扫描室101顶部中央,雷达发射部与接收部均朝向输送带100。输送带100连接有第一电机,第一电机用于驱动输送带100,第一电机与控制器电连接,控制器用于控制第一电机的启停。

38.注液组件300连接有驱动组件400,驱动组件400与控制器电连接,控制器用于控制驱动组件400驱动注液组件300对木板800的凹坑注液。

39.注液组件300包括储液筒301与针头302,储液筒301与针头302均竖直设置,针头302的中心轴线与储液筒301的中心轴线共线。储液筒301用于储存木材修补液,针头302一端与储液筒301底部连通,另一端用于出液。

40.驱动组件400包括第一机械手与液压泵,第一机械手、液压泵均与储液筒301连接,第一机械手、液压泵均与控制器电连接,控制器用于控制第一机械手以实现储液筒301的横向或纵向移动,控制器用于控制液压泵以调整针头302的出液量。储液筒301通过第一机械手与修补室102顶部连接,修补室102顶部设有轨道,第一机械手与轨道滑移连接以实现第一机械手的移动,第一机械手包括转动部与伸缩部,第一机械手通过转动部以实现转动,第一机械手通过伸缩部以调整自身长度。

41.储液筒301连接有密封罩303,密封罩303呈圆台状,密封罩303顶部与底部均开设有开口,密封罩303顶部开口直径小于底部开口直径。密封罩303顶部开口内壁与储液筒301顶部侧壁连接,针头302远离储液筒301的端部位于密封罩303内且与密封罩303底部开口间隔1cm。密封罩303连接有气泵,密封罩303侧壁上开设有进气孔,气泵通过进气管与密封罩303连通,进气管一端与进气孔连通。气泵与控制器电连接,控制器用于控制第一机械手向木板800移动以使密封罩303底部罩在凹坑上,控制器用于控制气泵向密封罩303内输气。

42.修补室102内还设有除尘组件500,除尘组件500包括扫坑刷501与负压源,扫坑刷501包括刷体与刷头,刷体呈圆柱状且竖直设置,刷头连接于刷体靠近输送带100的一端,用于清理木板800上的凹坑。

43.驱动组件还包括第二电机与第二机械手,第二电机与第二机械手连接于刷体远离刷头的一端,刷体通过第二机械手连接于修补室102顶部的轨道上。第二机械手与第一机械手采用同一种机械手,第二机械手与轨道滑移连接。

44.第二电机的输出轴与刷体端部连接,第二机械手与第二电机的壳体连接,第二机械手用于移动扫坑刷501以使扫坑刷501沿横向或纵向移动。扫坑刷501沿其轴向开设有吸尘孔,负压源采用真空泵,真空泵通过输送管与吸尘孔连通。

45.第二电机、第二机械手、真空泵均与控制器电连接。控制器用于控制第二机械手移动扫坑刷501,控制器用于控制第二电机转动扫坑刷501以清理木板800上的凹坑,控制器用于控制真空泵吸除因清理凹坑产生的杂质,例如木屑与灰尘。

46.修补室102内还设置有第二扫描件600,第二扫描件600采用雷达,其连接于修补室102顶部中央,雷达发射部与接收部均朝向输送带100。第二扫描件600与控制器电连接,控制器用于控制第二扫描件600扫描修补后的凹坑以检查凹坑是否修补完全。

47.机架还包括打磨室103,打磨室103位于修补室102远离扫描室101的一侧,打磨室103底部与扫描室101底部连通,输送带100穿过打磨室103底部。打磨室103内设有打磨带700,打磨带700位于输送带100上方,打磨带700与输送带100间隔形成打磨间隙,木板800在输送带100上输送时经过打磨间隙,以实现对木板800进行打磨,以此可打磨木板800凹坑被修补的一侧,可打磨木材修补液凝固后凸出凹坑的部分,可使木板800表面尽量保持平整。

48.打磨带700通过第三电机输送,打磨带700的输送方向与输送带100的输送方向垂直。打磨带700包括第一打磨部与第二打磨部,第一打磨部与第二打磨部的面积相同,第一打磨部、第二打磨部均用于打磨木板800,第一打磨部与第二打磨部的打磨精细度不同,第三电机与控制器电连接,控制器用于控制电机转动以切换第一打磨部与第二打磨部的位

置,以实现调整对木板800的打磨精细度。打磨带700连接有支撑架,支撑架连接有丝杠,丝杠竖直设置,丝杠用于沿竖直方向移动支撑架以调整打磨间隙的大小。

49.第一扫描件200用于扫描木板800并输出扫描信息,扫描信息包括凹坑信息,控制器用于接收扫描信息并查找凹坑且记录凹坑的位置,再输出驱动信号,第一机械手用于接收驱动信号并驱动储液筒301移动至凹坑上方,液压泵用于接收驱动信号并向凹坑注入木材修补液。

50.第二扫描件600用于扫描修补后的木板800并输出检测信息,控制器用于接收检测信息,当凹坑修补完全时,控制器用于输出切换信号,第一机械手用于接收切换信号并驱动储液筒301移动至下一凹坑上方,液压泵用于接收切换信号并向凹坑注液;当凹坑修补未完全时,控制器用于输出修补信号,液压泵用于接收修补信号并再次对同一凹坑注液。

51.本技术实施例还公开一种木板表面缺陷修补方法,参照图3,木板表面缺陷修补方法包括如下步骤:s10:获取木板800的扫描模型;s20:依据木板800的扫描模型,划分出凹坑部与平整部;具体的,扫描模型为第一扫描件200扫描木板800后通过计算机生成的三维模型,凹坑部为扫描木板800上的凹坑后生成的三维模型,平整部为扫描木板800的平整处后生成的三维模型,凹坑部为以平整部为基准,低于平整部的部分。

52.s30:获取凹坑部于扫描模型上的相对位置,生成凹坑部的位置信息;具体的,位置信息包括三维坐标,将扫描模型放入三维坐标系中,生成凹坑部的三维坐标与平整部的三维坐标,凹坑部的三维坐标包括凹坑部的开口与周壁的三维坐标,三维坐标每隔预设的间距生成一个,即凹坑部的开口与周壁均包括多个三维坐标。

53.s40:基于凹坑部的位置信息,输出用于对凹坑部进行注液的驱动信号。

54.具体的,确定凹坑部的位置后,可通控驱动信号制注液组件300对凹坑注入木材修补液,以此可填补木板800上的凹坑,提高木板800品质,同时可提高修补木材凹坑的效率。

55.参照图4与图5,在生成凹坑部的位置信息的步骤后,还包括:s31:对凹坑部计数,按各凹坑部沿木板800长度方向的分布顺序排列并生成顺序表;具体的,顺序表为对各凹坑部进行排序的列表,包括对应凹坑部的位置、排列顺序以及标号。对各凹坑部排列并标号后,以此对各凹坑修补,可尽量避免遗漏。

56.s32:基于顺序表与凹坑部的位置信息,生成修补多个凹坑部的最短切换线路。

57.具体的,最短切换线路为从一个凹坑切换至下一凹坑注液组件300的移动路线,按照最短线路对各凹坑修补,可提高修补效率。

58.s33:获取凹坑部的最大深度,判断凹坑部的最大深度是否大于预设的修补深度;s34a:若是,则生成用于向凹坑部底部填补修补液的填补信号;s34b:若否,则基于预设的注液线路间隔,生成用于修补同一凹坑的注液线路;具体的,修补深度为操作员预设的可以注液线路修补的深度,修补深度为木材修补液表面与凹坑部开口表面的间距。图5中虚线为预设的修补深度,填补信号为凹坑部深度大于修补深度时,对凹坑部底部注入木材修补液的信号。对于深度较大的凹坑部,首先对凹坑部底部注液填充,当凹坑部的深度小于或等于修补深度时,则可生成注液线路按照注液

线路直接对凹坑注液,可尽量避免根据注液线路注入的木材修补液流至凹坑部的底部而导致注液线路处未存留木材修补液的情况,可提高对凹坑的修补精度。

59.s35:判断凹坑内的修补液液位是否位于预设的修补深度与凹坑部的开口之间;s34b:若是,则基于预设的注液线路间隔,生成用于修补同一凹坑的注液线路;s36:若否,则注液完成。

60.具体的,注液线路为注液组件300向凹坑部注液的移动线路,预设的注液线路间隔为操作员预设的注液线路与凹坑开口的间隔,以凹坑开口为基础,以预设的注液线路间隔生成注液线路,可使在修补凹坑时木材修补液在凹坑中均匀分布。当对凹坑底部进行填补时,若填补至预设的修补深度与凹坑部的开口之间,则生成注液线路,按照注液线路对凹坑继续修补,所填补的木材修补液已经填平或满出凹坑,则注液完成。

61.参照图6,在基于预设的注液线路间隔,生成用于修补同一凹坑的注液线路的步骤后,还包括:s37:基于凹坑部的模型,计算第一修补液体积;s38:基于注液线路与第一修补液体积,生成用于对凹坑部修补的驱动信号;具体的,第一修补液体积为修补对应凹坑所需的木材修补液体积,驱动信号为控制器用于控制驱动组件400对凹坑注液的信号。通过计算凹坑部容积,对应计算第一修补液体积,可提高对凹坑注液的精度,可尽量避免第一修补液过少或过多。

62.s39:获取注液后的凹坑的扫描模型,生成修补部的扫描模型;具体的,修补部为凹坑部中凝固后的第一修补液,修补部的扫描模型为凝固后的第一修补液的扫描模型,修补部的扫描模型包括修补部外周壁的三维坐标,由多个三维坐标组成。

63.s40:基于修补部的扫描模型与凹坑部的扫描模型,判断修补部是否低于凹坑部的开口;s41a:若是,则基于修补部的扫描模型与凹坑部的扫描模型,计算用于修补同一凹坑部的第二修补液体积;s41b:若否,则切换至下一凹坑部。

64.具体的,通过修补部的三维坐标与凹坑部的三维坐标,可判断凹坑是否被修补完全,当修补部低于凹坑部的开口时,则判断为凹坑未修补完全,第二修补液体积为再次修补凹坑所需的木材修补液的体积。当修补部高于或与凹坑部的开口平齐时,则判断为凹坑修补完全,则对下一凹坑进行修补。在判断时,修补部顶面有一处三维坐标低于凹坑部的开口时,则判断为凹坑未修补完全,修补部顶面所有三维坐标均高于或与凹坑部的开口平齐时,则判断为凹坑修补完全。

65.参照图7与图8,在基于预设的注液线路间隔,生成用于修补同一凹坑的注液线路的步骤中,包括:s341:基于凹坑部的扫描模型,获取凹坑部的开口宽度;具体的,凹坑部的开口宽度根据凹坑部开口的扫描模型获取,凹坑部开口最宽处即为凹坑部的开口宽度。

66.s342:判断凹坑部的开口宽度是否大于预设的注液线路间隔的两倍;s343a:若是,则生成多条注液线路,各条注液线路以预设修补间隔间隔分布;

s343b:若否,则以开口宽度的线段中心点依次连接生成注液线路。

67.具体的,当凹坑部的开口宽度大于预设修补间隔的两倍时,通过多条注液线路对凹坑部修补,在本实施例中,可以靠近凹坑部的开口边缘处的注液线路向凹坑部的中心处的注液线路依次修补凹坑部。在其他实施例中,可以靠近凹坑部的中心处的注液线路向凹坑部的开口边缘处的注液线路依次修补凹坑部。图8中虚线表示修补不同开口宽度的凹坑的修补路线,对于多条注液线路的情况,各条注液线路可为封闭线路或各为曲线线路,在其他实施例中,可将多条注液线路合并为一条螺旋型注液线路,可方便修补。凹坑部的开口宽度小于预设修补间隔的两倍时,以凹坑开口宽度方向按照预设间隔分布多条线段,各线段均标识凹坑各个位置的宽度,各线段的中心点连接而成的曲线即为注液线路。

68.参照图9:在基于凹坑部的位置信息,输出用于对凹坑部进行注液的驱动信号的步骤后,还包括:s50:获取加压指令;s60:基于加压指令与凹坑部的位置信息,生成用于增大凹坑部的环境气压的加压信号。

69.具体的,加压指令为对凹坑中的木材修补液施加压力的指令,压力方向朝向凹坑部的底部,以此可使木材修补液与凹坑周壁的连接牢固度提高。加压方式采用供风,加压信号为使气泵向密封罩303内供风的信号,基于凹坑部的位置信息,可使密封罩303底部罩在凹坑上时,气泵向密封罩303内输气,可下压木材修补液,以此使部分木材修补液渗透至凹坑周壁的缝隙中。

70.s70:获取风干指令;s80:基于风干指令,生成用于向凹坑部供风的供风信号。

71.具体的,风干指令为对凹坑中的木材修补液风干的指令,风干方式为通过气泵向凹坑中的木材修补液吹风。以加压供风的风压为基础,乘以缩小系数,即为供风风压。在获取风干指令后,控制器控制第一机械手朝远离木板800方向移动储液筒301,以使密封罩303底部与木板800分离,可提高在风干时空气的流通程度,进而提高风干效率,可加快木材修补液凝固。

72.本技术实施例一种木板表面缺陷修补装置与方法的实施原理为:木板800在扫描室101中通过第一扫描件200扫描后运输至修补室102中修补,对于较深的凹坑,储液筒301首先对凹坑底部注液至预设的修补深度,对于开口较宽的凹坑,可通过多条注液线路对凹坑注液,注液后通过气泵对木材修补液加压与风干,第二扫描件600扫描修补后的凹坑以检查凹坑是否被修补完全,若修补不完全则再次修补,若修补完全则对其他凹坑修补,进而可提高对木材凹坑的修补效率。木板800上的各凹坑均被修补后输送至打磨室103中打磨,可打磨掉凝固后的木材修补液凸出凹坑的部分,可提高木板800表面的整齐度。

73.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1