酮肼交联型水性无氟织物防水整理剂及其制备方法及应用与流程

1.本发明涉及一种酮肼交联型水性无氟织物防水整理剂及其制备方法及应用,属于织物整理助剂技术领域。

背景技术:

2.随着人们生活水平的提高,大众对纺织品的品质要求越来越高,同时纺织品的面料也不再局限于传统的单一组分的全棉和全涤面料。近年来,分别以棉和涤纶为主的各类混纺织物已逐渐成为市场的主流面料,混纺面料主要包括棉/ 涤,棉/腈,棉/锦,涤/氨等种类。

3.伴随着面料种类的逐渐丰富,相应的业界也针对不同类型的纺织面料开发出了相应类型的防水整理剂,以期赋予织物良好的防水效果。但业界中现存的防水整理剂中多包括全氟辛烷磺酰基化合物(pfos)和全氟辛酸(pfoa)两种物质,这两种物质对人体存在生物累积性、不同程度的毒性以及潜在的危害。早在2008年6月27日欧盟关于《关于限制全氟辛烷硫酸销售及使用的指令》的规定已经正式生效。2014年10月17日,德国基于reach法规实施严格限制pfoa的使用,欧盟中的其他国家也对pfoa有着不同程度的限制。随着含氟防水整理剂禁用力度的增大,越来越多的科研人员和厂家投入到了无氟防水剂的研制工作中。

4.目前无氟防水整理剂常见主要有两类:溶剂型无氟防水剂和水性无氟防水剂。公开号为cn108823987a的专利申请公开了一种无氟防水整理剂的制备方法,即将月桂酰氯、超支化聚酯、聚乙二醇、异佛尔酮二异氰酸酯和三乙胺放入反应釜中进行反应后得到聚氨酯预聚体,将已得的预聚体用亚硫酸氢钠封端后可得无氟防水整理剂,合成溶剂选用的是有机溶剂四氢呋喃。众所周知,有机溶剂的使用不仅会增加生产成本,而且对人体和环境产生较大的危害,因此同时兼具水性和无氟两者优点的防水整理剂成为当下研究的热点。

5.现阶段水性无氟防水剂主要包括有机硅改性材料和长碳链修饰材料两大类。周向东等以季戊四醇三丙烯酸酯(peta)和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷(kh

‑

560)为原料,三乙胺为催化剂,通过开环酯化反应制备中间体硅烷偶联剂ptkh;以中间体硅烷偶联剂ptkh,端氢硅油(w

‑

phms)和丙烯酸十二酯(la)为原料,2%氯铂酸的异丙醇溶液为催化剂,通过硅氢加成反应制得有机硅预聚体osp;以甲基三甲氧基硅烷(mtms)和有机硅预聚体osp为原料,氨水为催化剂,在乳化剂的作用下制备有机硅改性硅溶胶防水整理剂osms。此防水整理剂以水作为溶剂,但整理到织物表面后防水效果的耐久性还不够理想。目前,虽然已有上述和其他为数不多的防水整理剂,但这些整理剂或使用氟类化合物,或使用有机溶剂,或耐久性不强。因此开发一种水性的、无氟的、且机械性能优越的防水剂更是难题。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提供一种酮肼交联型水性无氟织物防水整理剂及其制备方法及应用。

7.本发明的目的是通过以下技术方案来实现的:酮肼交联型水性无氟织物防水整理

剂,包括有机硅改性水性聚氨酯和长链烷基疏水改性硅溶胶,所述有机硅改性水性聚氨酯为酰肼封端,所述长链烷基疏水改性硅溶胶含有酮羰基团,所述有机硅改性水性聚氨酯与长链烷基疏水改性硅溶胶的质量比为1:1~15。

8.进一步的,按照质量份数计,制备所述的有机硅改性水性聚氨酯的原料包括10~45份的端羟基聚硅氧烷、6.8~15.2份的聚乙二醇、11.6~13.8份的二羟甲基丙酸、24.1~38份的异佛尔酮二异氰酸酯、8.6~13.44份的三乙胺、5~10 份的己二酸二酰肼和142~241份的水。

9.进一步的,所述的有机硅改性水性聚氨酯的制备方法包括以下步骤:

10.s1、将端羟基聚硅氧烷、聚乙二醇、二羟甲基丙酸和异佛尔酮二异氰酸酯混合,在催化剂作用下,于60~90℃反应3~8h得到预聚体;

11.s2、待反应体系温度降至25~30℃,加入三乙胺中和反应25~30min;

12.s3、向s2反应的产物中加入水,在2000~2500rpm转速下乳化30~50min 后加入己二酸二酰肼,将体系中残余的活性异氰酸酯基团封闭,得到有机硅改性水性聚氨酯。

13.进一步的,所述的端羟基聚硅氧烷的粘度为30~1000mpa.s,所述的聚乙二醇为peg600、peg800、peg1000或peg2000中的一种。

14.进一步的,所述的按照质量份数计,制备所述的长链烷基疏水改性硅溶胶的原料包括1~2份的四烷氧基硅烷、1.2~2.6份的三烷氧基长链硅烷、0.5~1 份的含酮羰基三烷氧基硅烷、1.2~2份的十二烷基苯磺酸钠、0.5~1份的氨水和86~92.5份的水。

15.进一步的,所述的长链烷基疏水改性硅溶胶的制备方法包括以下步骤:将四烷氧基硅烷、三烷氧基长链硅烷、含酮羰基三烷氧基硅烷、十二烷基苯磺酸钠、氨水和水混合,在200~300rpm转速下升温至40~50℃,保温反应2~8h。

16.进一步的,所述的四烷氧基硅烷为四甲氧基硅烷或四乙氧基硅烷中的一种,所述的三烷氧基长链硅烷为三甲氧基十六烷基硅烷、三甲氧基十八烷基硅烷、三乙氧基十六烷基硅烷或三乙氧基十八烷基硅烷中的一种。

17.进一步的,所述的含酮羰基三烷氧基硅烷的化学结构式如下:

[0018][0019]

其中,r1为甲基或乙基。

[0020]

本发明还提供一种制备上述的酮肼交联型水性无氟织物防水整理剂的方法,将所述的有机硅改性水性聚氨酯和长链烷基疏水改性硅溶胶加水混合,得到水性无氟织物防水整理剂。

[0021]

本发明还提供上述的酮肼交联型水性无氟织物防水整理剂在纯棉、棉涤或涤氨织物防水整理中的应用。

[0022]

本发明的有益效果是:

[0023]

本发明通过采用由酰肼封端的有机硅改性水性聚氨酯和带有酮羰基团的长链烷基疏水改性硅溶胶复配的防水整理剂,利用活性酰肼基团和活性酮羰基团之间的酮肼交联

反应形成牢固的有机

‑

无机界面作用,有利于提高防水整理剂的耐久性。同时,防水整理剂分子中的氨基甲酸酯基、脲基和氨基能够与织物纤维分子中的羟基、羧基和酰胺基之间形成氢键,有利于提高其在织物表面形成结构的牢固性,能够协同改善防水整理剂的耐久性。此外,硅溶胶粒子能够构筑微观粗糙结构,且有机硅改性水性聚氨酯和长链烷基疏水改性硅溶胶均具有低表面张力特性,对织物进行防水整理后,可形成具有低表面张力特性的粗糙结构,有利于改善其防水较高,使整理后的织物拥有持久优异的防水效果。本发明的酮肼交联型水性无氟织物防水整理剂完全不含具有生物毒性的长链含氟单体、有机溶剂及其他禁用化学品原料,是一种具有良好市场前景的环境友好型防水整理剂。

具体实施方式

[0024]

下面将结合实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

本发明提供一种技术方案:酮肼交联型水性无氟织物防水整理剂,包括有机硅改性水性聚氨酯和长链烷基疏水改性硅溶胶,有机硅改性水性聚氨酯为酰肼封端,长链烷基疏水改性硅溶胶含有酮羰基团,有机硅改性水性聚氨酯与长链烷基疏水改性硅溶胶的质量比为1:1~15。

[0026]

其中,制备有机硅改性水性聚氨酯的原料,按照质量份数计,包括10~45 份的端羟基聚硅氧烷、6.8~15.2份的聚乙二醇、11.6~13.8份的二羟甲基丙酸、 24.1~38份的异佛尔酮二异氰酸酯、8.6~13.44份的三乙胺、5~10份的己二酸二酰肼和142~241份的水。这里采用的端羟基聚硅氧烷的粘度为30~1000 mpa.s,聚乙二醇可采用peg600、peg800、peg1000或peg2000中的一种,水采用去离子水。

[0027]

有机硅改性水性聚氨酯的制备方法包括以下步骤:

[0028]

s1、将端羟基聚硅氧烷、聚乙二醇、二羟甲基丙酸和异佛尔酮二异氰酸酯混合,在催化剂作用下,于60~90℃反应3~8h得到预聚体。这里的催化剂可以是胺类催化剂或有机金属催化剂,如有机铋化合物。

[0029]

s2、待反应体系温度降至25~30℃,加入三乙胺中和反应25~30min。这里的三乙胺加入量与s1中加入的二羟甲基丙酸等摩尔。

[0030]

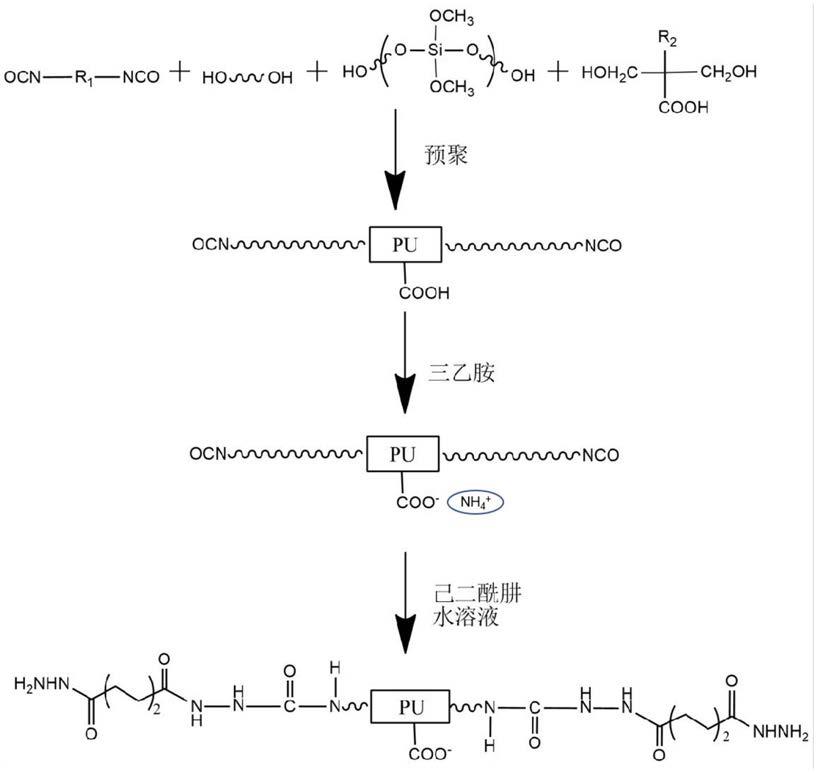

s3、向s2反应的产物中缓慢加入去离子水,在2000~2500rpm转速下高速乳化30~50min后加入己二酸二酰肼,将体系中残余的活性异氰酸酯基团封闭,得到含有机硅改性水性聚氨酯的乳液,其有机硅改性水性聚氨酯的有效含量为40%。反应过程如下所示:

[0031][0032]

制备长链烷基疏水改性硅溶胶的原料,按照质量份数计,包括1~2份的四烷氧基硅烷、1.2~2.6份的三烷氧基长链硅烷、0.5~1份的含酮羰基三烷氧基硅烷、1.2~2份的十二烷基苯磺酸钠、0.5~1份的氨水和86~92.5份的水。

[0033]

长链烷基疏水改性硅溶胶的制备方法包括以下步骤:将四烷氧基硅烷、三烷氧基长链硅烷、含酮羰基三烷氧基硅烷、十二烷基苯磺酸钠、氨水和水混合,在200~300rpm转速下升温至40~50℃,保温反应2~8h。其中,四烷氧基硅烷可采用四甲氧基硅烷或四乙氧基硅烷中的一种,三烷氧基长链硅烷可采用三甲氧基十六烷基硅烷、三甲氧基十八烷基硅烷、三乙氧基十六烷基硅烷或三乙氧基十八烷基硅烷中的一种,水采用去离子水。

[0034]

上述采用的含酮羰基三烷氧基硅烷的化学结构式如下:

[0035][0036]

其中,r1为甲基或乙基。

[0037]

制备得到的长链烷基疏水改性硅溶胶的结构如下:

[0038][0039]

其中,n为15或17;上式中的sio2表示硅溶胶中的硅胶粒子,即由多个

ꢀ‑

o

‑

si

‑

o

‑

结构组成的粒子。

[0040]

本发明还提供一种制备上述的酮肼交联型水性无氟织物防水整理剂的方法,将有机硅改性水性聚氨酯和长链烷基疏水改性硅溶胶加水混合,即可得到水性无氟织物防水整理剂。

[0041]

本发明还提供上述的酮肼交联型水性无氟织物防水整理剂在纯棉、棉涤或涤氨织物防水整理中的应用,可通过浸轧的方式进行防水整理。

[0042]

实施例一

[0043]

本实施例提供一种有机硅改性聚氨酯及其制备方法,包括以下步骤:

[0044]

s1、称取225g的端羟基聚硅氧烷、76g的聚乙二醇、69g的二羟甲基丙酸和190g的异佛尔酮二异氰酸酯,将其与催化剂混合后以100rpm的速度进行搅拌并加热至85℃,反应3h。本实施例采用的端羟基聚硅氧烷的粘度为700mpa.s,聚乙二醇为peg1000。

[0045]

s2、待反应体系温度降至25℃,加入52g的三乙胺中和反应30min。

[0046]

s3、向s2反应的产物中缓慢加入1205g的去离子水,在2000rpm转速下高速乳化30min后加入50g的己二酸二酰肼,将体系中残余的活性异氰酸酯基团封闭,得到含有机硅改性水性聚氨酯的乳液。

[0047]

实施例二

[0048]

本实施例与实施例一的区别主要在于:本实施例的s1中,称取250g的端羟基聚硅氧烷、110g的聚乙二醇、127g的二羟甲基丙酸和310g的异佛尔酮二异氰酸酯,在80℃下反应4h。本实施例采用的聚乙二醇为peg800。s2中,在30℃时加入96g的三乙胺反应25min。s3中,继续加入1920g的水,在2500rpm 转速下高速乳化40min后加入60g的己二酸二酰肼。

[0049]

实施例三

[0050]

本实施例与实施例一的区别主要在于:本实施例的s1中,称取150g的端羟基聚硅氧烷、50g的聚乙二醇、65g的二羟甲基丙酸和150g的异佛尔酮二异氰酸酯,在90℃下反应3h。本实施例采用的聚乙二醇为peg600。s2中,在28℃时加入49g的三乙胺反应27min。s3中,继续加入1000g的水,在2200rpm转速下高速乳化45min后加入35g的己二酸二酰肼。

[0051]

实施例四

[0052]

本实施例与实施例一的区别主要在于:本实施例的s1中,称取100g的端羟基聚硅氧烷、68g的聚乙二醇、116g的二羟甲基丙酸和241g的异佛尔酮二异氰酸酯,在60℃下反应8h。本实施例采用的聚乙二醇为peg800。s2中,在27℃时加入86g的三乙胺反应28min。s3中,继续加入1420g的水,在2300rpm转速下高速乳化35min后加入50g的己二酸二酰肼。

[0053]

实施例五

[0054]

本实施例与实施例一的区别主要在于:本实施例的s1中,称取200g的端羟基聚硅

氧烷、75g的聚乙二醇、67.5g的二羟甲基丙酸和175g的异佛尔酮二异氰酸酯,在70℃下反应6h。本实施例采用的聚乙二醇为peg2000。s2中,在 25℃时加入67.2g的三乙胺反应30min。s3中,继续加入1200g的水,在2000rpm 转速下高速乳化40min后加入45g的己二酸二酰肼。

[0055]

实施例六

[0056]

本实施例与实施例一的区别主要在于:本实施例的s1中,称取210g的端羟基聚硅氧烷、84g的聚乙二醇、72g的二羟甲基丙酸和192g的异佛尔酮二异氰酸酯,在85℃下反应4h。本实施例采用的聚乙二醇为peg1000。s2中,在 30℃时加入54g的三乙胺反应25min。s3中,继续加入1380g的水,在2000rpm 转速下高速乳化50min后加入48g的己二酸二酰肼。

[0057]

实施例七

[0058]

本实施例提供一种长链烷基疏水改性硅溶胶及其制备方法,包括以下步骤:

[0059]

称取20g的四乙氧基硅烷、52g的三甲氧基十六烷基硅烷、10g的含酮羰基三甲氧基硅烷、24g的十二烷基苯磺酸钠、10g的氨水和1720g的去离子水,将其混合后在200rpm的转速下升温至45℃,保温反应4h,得到长链烷基疏水改性硅溶胶。本实施例采用的含酮羰基三甲氧基硅烷为前述的r1为甲基的结构,本实施例采用的氨水为市售的工业氨水。

[0060]

实施例八

[0061]

本实施例与实施例七的区别在于:本实施例采用24g的四乙氧基硅烷、30.4g 的三乙氧基十六烷基硅烷、12.8g的含酮羰基三乙氧基硅烷(前述的r1为乙基的结构)、24g的十二烷基苯磺酸钠、12.8g的氨水和1424g的去离子水,将其混合后在220rpm的转速下升温至40℃,保温反应2h,得到长链烷基疏水改性硅溶胶。

[0062]

实施例九

[0063]

本实施例与实施例七的区别在于:本实施例采用22.5g的四甲氧基硅烷、 28.5g的三甲氧基十八烷基硅烷、10.5g的含酮羰基三甲氧基硅烷(前述的r1为甲基的结构)、24g的十二烷基苯磺酸钠、10.5g的氨水和1350g的去离子水,将其混合后在240rpm的转速下升温至50℃,保温反应3h,得到长链烷基疏水改性硅溶胶。

[0064]

实施例十

[0065]

本实施例与实施例七的区别在于:本实施例采用30g的四甲氧基硅烷、18g 的三乙氧基十六烷基硅烷、7.5g的含酮羰基三乙氧基硅烷(前述的r1为乙基的结构)、30g的十二烷基苯磺酸钠、7.5g的氨水和1290g的去离子水,将其混合后在260rpm的转速下升温至45℃,保温反应6h,得到长链烷基疏水改性硅溶胶。

[0066]

实施例十一

[0067]

本实施例与实施例七的区别在于:本实施例采用40g的四乙氧基硅烷、40g 的三甲氧基十六烷基硅烷、12g的含酮羰基三乙氧基硅烷(前述的r1为乙基的结构)、32g的十二烷基苯磺酸钠、18g的氨水和1844g的去离子水,将其混合后在280rpm的转速下升温至40℃,保温反应8h,得到长链烷基疏水改性硅溶胶。

[0068]

实施例十二

[0069]

本实施例与实施例七的区别在于:本实施例采用10g的四甲氧基硅烷、20g 的三乙氧基十八烷基硅烷、9g的含酮羰基三甲氧基硅烷(前述的r1为甲基的结构)、18g的十二烷基苯磺酸钠、6g的氨水和910g的去离子水,将其混合后在 300rpm的转速下升温至50℃,保温反应5h,得到长链烷基疏水改性硅溶胶。

[0070]

实施例十三

[0071]

本实施例提供一种酮肼交联型水性无氟织物防水整理剂及其应用,将实施例一制得的有机硅改性聚氨酯乳液与实施例七制得的长链烷基疏水改性硅溶胶和水混合,得到酮肼交联型水性无氟织物防水整理剂。其中,有机硅改性聚氨酯乳液和长链烷基疏水改性硅溶胶的混合质量比为2:3,加入的水的质量为有机硅改性聚氨酯乳液和长链烷基疏水改性硅溶胶总量的100倍。

[0072]

将上述酮肼交联型水性无氟织物防水整理剂通过二浸二轧法整理到棉涤织物表面,浸轧时,第一次浸渍时间为30s,第二次浸渍时间为40s,浸轧结束后,在160℃下焙烘5min。整理后棉涤织物表面的水接触角为150.9

°

,根据国家标准gb/t 4745

‑

2012的检测方法测定,防水等级可达到4

‑

5级。

[0073]

实施例十四

[0074]

本实施例与实施例十三的区别在于:本实施例采用实施例二制备的有机硅改性聚氨酯乳液与实施例八制得的长链烷基疏水改性硅溶胶,有机硅改性聚氨酯乳液和长链烷基疏水改性硅溶胶的混合质量比为1:1。

[0075]

将本实施例的酮肼交联型水性无氟织物防水整理剂用于纯棉织物的防水整理,整理后纯棉织物表面的水接触角为143.5

°

,防水等级可达到4

‑

5级。

[0076]

实施例十五

[0077]

本实施例与实施例十三的区别在于:本实施例采用实施例三制备的有机硅改性聚氨酯乳液与实施例九制得的长链烷基疏水改性硅溶胶,有机硅改性聚氨酯乳液和长链烷基疏水改性硅溶胶的混合质量比为1:15。

[0078]

将本实施例的酮肼交联型水性无氟织物防水整理剂用于涤氨织物的防水整理,整理后涤氨织物表面的水接触角为152.7

°

,防水等级可达到4

‑

5级。

[0079]

实施例十六

[0080]

本实施例与实施例十三的区别在于:本实施例采用实施例四制备的有机硅改性聚氨酯乳液与实施例十制得的长链烷基疏水改性硅溶胶,有机硅改性聚氨酯乳液和长链烷基疏水改性硅溶胶的混合质量比为1:3。

[0081]

将本实施例的酮肼交联型水性无氟织物防水整理剂用于棉涤织物的防水整理,整理后棉涤织物表面的水接触角为146.6

°

,防水等级可达到4

‑

5级。

[0082]

实施例十七

[0083]

本实施例与实施例十三的区别在于:本实施例采用实施例五制备的有机硅改性聚氨酯乳液与实施例十一制得的长链烷基疏水改性硅溶胶,有机硅改性聚氨酯乳液和长链烷基疏水改性硅溶胶的混合质量比为1:10。

[0084]

将本实施例的酮肼交联型水性无氟织物防水整理剂用于涤氨织物的防水整理,整理后涤氨织物表面的水接触角为149.6

°

,防水等级可达到4

‑

5级。

[0085]

实施例十八

[0086]

本实施例与实施例十三的区别在于:本实施例采用实施例六制备的有机硅改性聚氨酯乳液与实施例十二制得的长链烷基疏水改性硅溶胶,有机硅改性聚氨酯乳液和长链烷基疏水改性硅溶胶的混合质量比为1:5。

[0087]

将本实施例的酮肼交联型水性无氟织物防水整理剂用于纯棉织物的防水整理,整

理后纯棉织物表面的水接触角为154

°

,防水等级可达到4

‑

5级。

[0088]

由上述实施例可见,采用的酮羰基长链烷基疏水改性硅溶胶中,n为17时的产品(实施例十五和实施例十八)防水等级高于n为15时制得的产品,其水接触角也大于n为15时制得的产品,表明酮羰基长链烷基疏水改性硅溶胶的结构中,长链烷基的链长越长,其表面能越低,水滴越不容易接触织物表面,因而表现出更好的防水效果。

[0089]

耐久性实验

[0090]

将实施例十三、十五和十八中整理后的织物置于室温回潮后,参照gb/t 8629

‑

2001《纺织品试验用家庭洗涤和干燥程序》进行水洗,并参照gb/t 4745

‑

1997测试水洗20次后织物的防水性。同时,购买市售的防水整理剂采用相同方法对织物进行防水整理作为对比。

[0091]

实施例十九至二十二

[0092]

实施例十九为采用实施例十三的防水整理剂整理后的棉涤织物水洗20次后的接触角及防水等级测试结果。

[0093]

实施例二十为采用实施例十五的防水整理剂整理后的涤氨织物水洗20次后的接触角及防水等级测试结果。

[0094]

实施例二十一为采用实施例十八的防水整理剂整理后的纯棉织物水洗20次后的接触角及防水等级测试结果。

[0095]

对比例一采用购买的市售防水整理剂a对纯棉织物进行整理,整理后的纯棉织物表面的水接触角为148.2

°

,防水等级可达到4

‑

5级。经过20次水洗后的接触角及防水等级测试结果参见表1。

[0096]

对比例二为采用购买的市售防水整理剂b对纯棉织物进行整理,整理后的纯棉织物表面的水接触角为148.5

°

,防水等级可达到4

‑

5级。经过20次水洗后的接触角及防水等级测试结果参见表1。

[0097]

测试结果如表1所示。

[0098]

表1实施例十九至二十一及两个对比例的测试结果

[0099]

测试项实施例十九实施例二十实施例二十一对比例一对比例二接触角/

°

150.0150.3151.8140.2141.3防水等级/级4

‑

54

‑

54

‑

544

[0100]

织物经过水洗20次后,织物的接触角越大,防水等级越高,则防水的耐久性越好。由表1可见,与市售的两种防水整理剂相比,经过本发明的防水整理剂整理后的织物在经过20水洗后仍具有更大的接触角和更高的防水等级,接触角均在150

°

以上,防水等级仍为4

‑

5级,对比例一和二的水接触角及防水等级则较20次水洗前明显降低。可见,本发明的酮肼交联水性无氟织物防水整理剂能够为织物提供持久、优异的防水效果。

[0101]

以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1