玻璃布、预浸料以及玻璃纤维强化树脂成型品的制作方法

玻璃布、预浸料以及玻璃纤维强化树脂成型品

[技术领域]

[0001]

本发明涉及玻璃布、包含该玻璃布的预浸料、以及包含该玻璃布的玻璃纤维强化树脂成型品。

[

背景技术:

]

[0002]

以往,使用使环氧树脂等树脂含浸到玻璃布中而得到的预浸料作为印刷布线基板中的绝缘材料。所述玻璃布由多根玻璃长丝集束而成的经纱和纬纱构成。

[0003]

近年来,为了电子设备的进一步小型化、薄型化和高功能化,所述印刷布线基板和所述预浸料的薄型化的要求进一步提高,且玻璃布的薄型化和轻量化的要求也同样地提高。根据这些要求,试图降低所述预浸料中使用的树脂量。若树脂量降低,则使树脂含浸到玻璃布中而制成预浸料时,更容易产生针孔。因此,已知一种玻璃布,其在织密度为100根/25mm以上、厚度为6.5~11.0μm的范围内抑制针孔的产生(例如,参照专利文献1)。

[0004]

[现有技术文献]

[0005]

专利文献

[0006]

专利文献1:日本专利第6536764号公报

[

技术实现要素:

]

[0007]

发明要解决的课题

[0008]

但是,在专利文献1记载的玻璃布中,织密度为100根/25mm以上,因此无法充分轻量化、薄型化。而且,由于所使用的玻璃丝较多,存在以下不良情况:在制造时,用于拉齐经纱的整经工序的准备作业和织造工序中在织机中准备经纱的作业耗费时间,另外,也增加了织造时的纬纱准备等作业,进而每单位长度的织造时间变长,因此作业性、制造效率差。

[0009]

本发明的目的在于提供一种玻璃布,该玻璃布能够消除上述不良情况,充分轻量化,提高作业性、制造效率,即使在织密度小于100根/25mm且使厚度薄型化为小于10μm时,也能够抑制包含该玻璃布的预浸料中的针孔的产生。

[0010]

此外,本发明的目的还在于提供一种包含所述玻璃布的预浸料和包含该玻璃布的玻璃纤维强化树脂成型品。

[0011]

用于解决课题的手段

[0012]

为了实现上述目的,本发明的玻璃布的特征在于,由作为玻璃纱的经纱和纬纱构成,该经纱和该纬纱分别由在30~44根范围内的、具备在3.0~4.4μm范围内的圆换算直径的玻璃长丝集束而成,该经纱和该纬纱的织密度分别在85~125根/25mm的范围内,该经纱和该纬丝之中的至少一方是由具有扁平的截面形状的扁平玻璃长丝构成的扁平玻璃纱,其织密度小于100根/25mm,该扁平玻璃长丝的扁平截面的长径dl在3.3~6.0μm的范围内,该扁平玻璃长丝的扁平截面的短径ds在2.0~3.9μm的范围内,所述长径dl为比所述短径ds高的值,该扁平玻璃纱的捻数t为0.70捻/25mm以下,构成该扁平玻璃纱的该扁平玻璃长丝的根数f、该捻数t、该长径dl和该短径ds满足下式(1):

[0013]

89.0≤f

×

(dl

×

(1

‑

t

1/2

)+ds

×

t

1/2

)/(dl/ds)≤129.0

……

(1)。

[0014]

在本发明的玻璃布中,所述经纱和所述纬纱需要分别由30~44根范围的、具备3.0~4.4μm范围的圆换算直径的玻璃长丝集束而成。其中,所述圆换算直径是指将所述玻璃长丝的截面积换算成正圆时的纤维直径。

[0015]

在构成所述经纱或所述纬纱的所述玻璃长丝的圆换算直径大于4.4μm或该玻璃长丝的根数大于44根时,无法使玻璃布充分轻量化。另外,若所述玻璃长丝的圆换算直径小于3.0μm,则为了防止断丝、起毛的发生,制造效率会下降。而且,若所述玻璃长丝的根数小于30根,则难以抑制包含该玻璃布的预浸料中的针孔的产生。

[0016]

另外,在本发明的玻璃布中,在使用所述经纱和所述纬纱的情况下,所述经纱与所述纬纱的织密度分别需要在85~125根/25mm的范围内。若所述经纱或所述纬纱的织密度大于125根/25mm,则无法使玻璃布充分轻量化,难以高效地制造玻璃布。另一方面,在所述经纱或所述纬纱的织密度小于85根/25mm的情况下,难以抑制包含所述玻璃布的预浸料中的针孔的产生。

[0017]

另外,在本发明的玻璃布中,所述经纱和所述纬纱的至少一方需要是由具有扁平的截面形状的扁平玻璃长丝构成的扁平玻璃纱,其织密度需要小于100根/25mm。

[0018]

另外,在本发明的玻璃布中,所述扁平玻璃长丝的扁平截面的长径dl需要在3.3~6.0μm的范围内,该扁平玻璃长丝的扁平截面的短径ds需要在2.0~3.9μm的范围内,所述长径dl需要为比所述短径ds高的值,该扁平玻璃纱的捻数t需要为0.70捻/25mm以下。若所述长径dl大于6.0μm,则无法使玻璃布充分轻量化,若该长径dl小于3.3μm,则难以抑制针孔的产生。若所述短径ds大于3.9μm,则无法使玻璃布充分薄型化,在技术上难以使该短径ds小于2.0μm。若所述捻数t大于0.70捻/25mm,则无法使玻璃布均匀地薄型化。

[0019]

所述长径dl有助于降低玻璃布的织密度,所述短径ds有助于降低玻璃布的厚度,由此,在使用由所述扁平玻璃长丝构成的玻璃纱制造玻璃布的情况下,与使用由具有与所述扁平玻璃长丝相同的圆换算直径的圆形截面玻璃长丝构成的玻璃纱制造玻璃布的情况相比,能够以更高的制造效率制造更薄的玻璃布。特别是,在制造相同程度的厚度的玻璃布的情况下,通过使用由所述扁平玻璃长丝构成的玻璃纱来制造玻璃布,能够大幅提高制造效率。

[0020]

尤其是,在本发明的玻璃布中,构成该扁平玻璃纱的该扁平玻璃长丝的根数f、该捻数t、该长径dl和该短径ds满足下式(1),由此,能够高度地轻量化,并且能够提高作业性、制造效率,而且,即使在以使厚度小于10μm的方式高度地薄型化时,也能够抑制包含该玻璃布的预浸料中的针孔的产生。

[0021]

89.0≤f

×

(dl

×

(1

‑

t

1/2

)+ds

×

t

1/2

)/(dl/ds)≤129.0

……

(1)

[0022]

另外,在本发明的玻璃布中,优选构成所述扁平玻璃纱的所述扁平玻璃长丝的根数f、所述捻数t、所述长径dl和所述短径ds满足下式(2),即使在使厚度进一步高度薄型化时,也能够可靠地抑制包含该玻璃布的预浸料中的针孔的产生。

[0023]

97.0≤f

×

(dl

×

(1

‑

t

1/2

(+ds

×

t

1/2

)/(dl/ds)≤122.5

……

(2)

[0024]

本发明的预浸料的特征在于,包含具备前述结构的本发明的玻璃布。本发明的预浸料包含具备前述结构的本发明的玻璃布,由此,能够抑制针孔的产生,并且能够高度地薄型化,能够高度地轻量化。

[0025]

本发明的玻璃纤维强化树脂成型品的特征在于,包含具备前述结构的本发明的玻璃布。本发明的玻璃纤维强化树脂成型品包含具备前述结构的本发明的玻璃布,由此,能够高度地薄型化,能够高度地轻量化。

[具体实施方式]

[0026]

接着,对本发明的实施方式进行更详细的说明。

[0027]

本实施方式的玻璃布由经纱和纬纱构成。上述经纱和上述纬纱分别由30~44根范围、优选34~42根范围的玻璃长丝集束而成。上述玻璃长丝具有3.0~4.4μm范围、优选3.4~4.2μm范围的圆换算直径(以下,有时记述为长丝直径)。上述经纱和上述纬纱的织密度分别在85~125根/25mm的范围、优选85~107根/25mm的范围内。

[0028]

在本实施方式的玻璃布中,上述经纱和上述纬纱的至少一方、优选上述经纱和上述纬纱这两者是由具有扁平的截面形状的扁平玻璃长丝构成的扁平玻璃纱,其织密度小于100根/25mm、优选在85~98根/25mm的范围内。并且,在本实施方式的玻璃布中,上述扁平玻璃长丝的扁平截面的长径dl在3.3~6.0μm的范围内、优选在3.5~6.0μm的范围内、更优选在3.6~6.0μm的范围内、进一步优选在4.0~6.0μm的范围内、特别优选在4.3~5.5μm的范围内,该扁平玻璃长丝的扁平截面的短径ds在2.0~3.9μm的范围内、优选在2.5~3.5μm的范围内,上述长径dl为比短径ds高的值,该扁平玻璃纱的捻数t为0.70捻/25mm以下、优选为0.50捻/25mm以下、更优选为0.40捻/25mm以下、进一步优选为0.20捻/25mm以下、特别优选为0.09捻/25mm以下,构成该扁平玻璃纱的该扁平玻璃长丝的根数f、该捻数t、该长径dl和该短径ds满足下式(1)、优选满足下式(2)、更优选满足下式(3)、进一步优选满足下式(4)。

[0029]

89.0≤f

×

(dl

×

(1

‑

t

1/2

)+ds

×

t

1/2

)/(dl/ds)≤129.0

……

(1)

[0030]

97.0≤f

×

(dl

×

(1

‑

t

1/2

)+ds

×

t

1/2

)/(dl/ds)≤122.5

……

(2)

[0031]

97.0≤f

×

(dl

×

(1

‑

t

1/2

)+ds

×

t

1/2

)/(dl/ds)≤105.0

……

(3)

[0032]

97.5≤f

×

(dl

×

(1

‑

t

1/2

)+ds

×

t

1/2

)/(dl/ds)≤100.0

……

(4)

[0033]

另外,在本实施方式的玻璃布中,上述扁平玻璃长丝的扁平截面的长径dl与该扁平玻璃长丝的扁平截面的短径ds的比(dl/ds)例如在1.05~2.20的范围内、优选在1.10~1.90的范围内、更优选在1.25~1.80的范围内、进一步优选在1.26~1.75的范围内、尤其优选在1.27~1.72的范围内、特别优选在1.50~1.70的范围内。

[0034]

作为上述扁平玻璃长丝所具备的扁平的截面形状,例如可以列举出长圆形(将长方形的短边部分分别替换为以该短边为直径的半圆而得到的形状)、椭圆形、长方形。

[0035]

上述玻璃长丝可以通过以下方式得到:将调配为规定组成的玻璃批料(玻璃原材料)熔融,从控制为规定温度的套管的喷嘴前端拉出并骤冷。另外,通过使上述喷嘴前端具有突起部、切口部或槽部,并控制熔融玻璃温度,能够得到具有扁平的截面形状的玻璃长丝。作为上述玻璃长丝的组成,可以使用具备例如e玻璃纤维(通用玻璃纤维)组成、高强度玻璃纤维组成、低介电常数玻璃纤维组成等组成的玻璃长丝。其中,上述e玻璃纤维组成含有:52~56质量%的sio2、5~10质量%的b2o3、12~16质量%的al2o3、合计20~25质量%的cao和mgo、以及合计0~1质量%的na2o、k2o和li2o。另外,上述高强度玻璃纤维组成含有:57~70质量%的sio2、18~30质量%的al2o3、0~13质量%的cao、5~15质量%的mgo、合计0~1质量%的na2o、k2o和li2o、0~1质量%的tio2、以及0~2质量%的b2o3。另外,上述低介电常

数玻璃纤维组成含有:48~62质量%的sio2、17~26质量%的b2o3、9~18质量%的al2o3、0.1~9质量%的cao、0~6质量%的mgo、合计0.05~0.5质量%的na2o、k2o和li2o、0~5质量%的tio2、0~6质量%的sro、合计0~3质量%的f2和cl2、以及0~6质量%的p2o5。

[0036]

从通用性的观点出发,上述玻璃长丝优选为上述e玻璃纤维组成,从抑制制成预浸料时的翘曲的观点出发,上述玻璃长丝优选为上述高强度玻璃纤维组成。此时,上述高强度玻璃纤维组成含有64~66质量%的sio2、24~26质量%的al2o3、9~11质量%的mgo,进一步优选含有合计99质量%以上的sio2、al2o3和mgo。

[0037]

通过其自身为公知的方法集束30~44根范围的根数的上述玻璃长丝,形成上述经纱或上述纬纱。此外,以下过程称为纺丝:熔融并纤维化玻璃批料而得到玻璃长丝,接着,集束多根该玻璃长丝而得到经纱或纬纱。

[0038]

本实施方式的玻璃布可以通过以下方式得到:使用上述经纱和上述纬纱,利用其自身为公知的织机进行织造,并进行开纤处理。作为上述织机,例如可以列举出喷气织机或喷水织机等喷射式织机、梭式织机、剑杆织机等。另外,作为上述织机的编织方法,例如可以列举出平织、缎纹织、方平织、斜纹织等。

[0039]

作为上述开纤处理,例如可以列举出利用水流压力的开纤、利用以液体为介质的高频振动的开纤、利用具有面压的流体的压力的开纤、利用辊的加压下的开纤等。在这些开纤处理中,优选使用利用水流压力的开纤、或利用以液体为介质的高频振动的开纤,因为使用这些开纤处理时,开纤处理后的纱线宽度的偏差分别在经纱或纬纱上降低。另外,上述开纤处理通过并用多个处理方法,能够抑制由该开纤处理引起的纬斜等玻璃布外观上的缺陷的产生。

[0040]

本实施方式的预浸料包含前述本实施方式的玻璃布。

[0041]

本实施方式的预浸料可以通过以下方式得到:利用其自身为公知的方法使树脂含浸到前述玻璃布中,并使其半固化。

[0042]

在本实施方式的预浸料中,含浸到前述玻璃布中的树脂不作特别限定。在这种树脂中,作为热固性树脂,例如可以列举出环氧树脂、酚醛树脂、不饱和聚酯树脂、三聚氰胺树脂、改性聚酰亚胺树脂等。另外,作为热塑性树脂,可以列举出聚酰胺树脂、聚酰亚胺树脂、聚对苯二甲酸丁二醇酯树脂、聚对苯二甲酸乙二醇酯树脂、聚苯硫醚树脂、聚苯醚树脂、改性聚苯醚树脂、氟树脂等。

[0043]

本实施方式的玻璃纤维强化树脂成型品包含前述本实施方式的玻璃布。

[0044]

本实施方式的玻璃纤维强化树脂成型品例如可以通过使前述本实施方式的预浸料固化而得到。另外,可以通过使用前述本实施方式的玻璃布、前述树脂和其它添加剂,并利用片缠绕成型、树脂膜注入成型、低压rim成型等其自身为公知的方法来得到本实施方式的玻璃纤维强化树脂成型品。

[0045]

作为本实施方式的玻璃纤维强化树脂成型品的用途,可以列举出印刷布线基板、电子设备的壳体、燃料电池的隔膜等。

[0046]

接着,示出本发明的实施例和比较例。

[0047]

实施例

[0048]

[实施例1]

[0049]

在本实施例中,首先,对e玻璃纤维组成的玻璃长丝进行纺丝而得到经纱和纬纱。

上述经纱是由40根长径dlt为4.2μm、短径dst为3.2μm、圆换算直径为3.7μm的扁平玻璃长丝集束而成且捻数tt为0.30捻/25mm的玻璃纱,上述纬纱是由40根长径dly为4.2μm、短径dsy为3.2μm、圆换算直径为3.7μm的扁平(椭圆)玻璃长丝集束而成且捻数ty为0.30捻/25mm的玻璃纱。

[0050]

接着,使用喷气织机进行织造,使上述经纱的织密度为95根/25mm、使上述纬纱的织密度为95根/25mm,得到平纹的玻璃布。

[0051]

对上述玻璃布实施脱油处理、表面处理和开纤处理,得到本实施例的玻璃布。

[0052]

其中,作为脱油处理,采用以下处理:将玻璃布配置到环境温度为350℃~400℃的加热炉内60小时来加热分解附着于该玻璃布的纺丝用集束剂和织造用集束剂。

[0053]

另外,作为表面处理,采用以下处理:在玻璃布上涂布硅烷偶联剂,并一边在130℃的加热炉内连续地通过一边使其固化。

[0054]

另外,作为开纤处理,采用以下处理:对玻璃布的经纱施加50n的张力,并利用被设定为1.0mpa的水流压力开纤。

[0055]

接着,将本实施例中得到的玻璃布浸渍到用甲基乙基酮稀释而成的环氧树脂(dic株式会社制、商品名:epiclon1121n

‑

80n)中,使树脂含浸到该玻璃布中,并使玻璃布在宽度13μm的狭缝间通过以除去多余的树脂后,使用干燥机将其保持在150℃温度下1分钟,使含浸有上述环氧树脂的玻璃布半固化,从而制得评价用预浸料试样片材。结果示于表1。

[0056]

在表1中,上述玻璃布的厚度是以下数值:依据jis r 3420,并利用千分尺测定玻璃布上15个点的厚度时的测定值的平均值。

[0057]

另外,上述经纱或纬纱的长径和短径是以下数值:针对该经纱或该纬纱各自50个截面,利用扫描型电子显微镜(株式会社日立高新技术制、商品名:s

‑

3400n、倍率:3000倍),以穿过构成该经纱或该纬纱的玻璃长丝的截面的大致中心的最长边为长径、以在玻璃长丝的截面的大致中心与该长径正交的边为短径,测定各自的长度时的测定值的平均值。另外,构成上述经纱或纬纱的玻璃长丝的根数是以下数值:针对该经纱或该纬丝各自50个截面,利用扫描型电子显微镜(株式会社日立高新技术公司制、商品名:s

‑

3400n、倍率:500倍)对构成该经纱或该经纱的玻璃长丝的根数进行计测时的计测值的平均值。

[0058]

另外,上述经纱或纬纱的捻数可以通过以下方式求出:依据jis r3912,并使用检捻器,根据试验片的解捻所需的匝数和试验片在解捻前的标准张力下的长度进行计算。

[0059]

另外,上述经纱的织密度可以通过以下方式求出:依据jis r 3420,并使用织物分辨镜对位于纬向的25mm范围内的经纱的根数进行计数。另外,上述纬纱的织密度可以通过以下方式求出:依据jis r3420,并使用织物分辨镜对位于经向的25mm范围内的纬纱的根数进行计数。

[0060]

另外,上述经纱或纬纱的纱线宽度是以下数值:从玻璃布上切出3枚60mm

×

100mm的试样,利用显微镜(株式会社keence制、商品名:vhx

‑

2000、倍率:200倍)测定各试样的各自30根经纱或纬纱时的测定值的平均值。

[0061]

另外,关于上述评价用预浸料试样片材的针孔的产生数(针孔数),通过目视确认上述评价用预浸料试样片材表面的200mm

×

600mm的区域,将没有针孔的情况设为

“○”

(良好),将存在针孔的情况设为

“×”

(不合格)。上述针孔作为在玻璃布中的空隙部未被填充树脂的部分而被观察到。

[0062]

另外,制造时间指数是通过以下方式得到的数值:求出从用于拉齐经纱的整经工序到织造10000m的本实施例的玻璃布为止的制造时间,并除以后述的比较例1中从用于拉齐经纱的整经工序到织造10000m的比较例1的玻璃布为止的制造时间。制造时间指数越小,意味着作业性、制造效率越提高。

[0063]

[实施例2]

[0064]

在本实施例中,首先,在对e玻璃纤维组成的玻璃长丝进行纺丝而得到经纱和纬纱时,将上述经纱设为由38根长径dlt为4.6μm、短径dst为2.8μm、圆换算直径为3.6μm的玻璃长丝集束而成且捻数tt为0.03捻/25mm的玻璃纱,将上述纬纱设为由38根长径dly为4.6μm、短径dsy为2.8μm、圆换算直径为3.6μm的玻璃长丝集束而成且捻数ty为0.03捻/25mm的玻璃纱,除此以外,以与实施例1完全相同的方式得到本实施例的玻璃布。

[0065]

接着,使用本实施例中得到的玻璃布,除此以外,以与实施例1完全相同的方式得到本实施例的评价用预浸料试样片材。结果示于表1。

[0066]

[实施例3]

[0067]

在本实施例中,首先,在对e玻璃纤维组成的玻璃长丝进行纺丝而得到经纱和纬纱时,将上述经纱设为由40根长径dlt为3.6μm、短径dst为2.8μm、圆换算直径为3.2μm的玻璃长丝集束而成且捻数tt为0.30捻/25mm的玻璃纱,将上述纬纱设为由40根长径dly为3.6μm、短径dsy为2.8μm、圆换算直径为3.2μm的玻璃长丝集束而成且捻数ty为0.30捻/25mm的玻璃纱,除此以外,以与实施例1完全相同的方式得到本实施例的玻璃布。

[0068]

接着,使用本实施例中得到的玻璃布,除此以外,以与实施例1完全相同的方式得到本实施例的评价用预浸料试样片材。结果示于表1。

[0069]

[实施例4]

[0070]

在本实施例中,首先,在对e玻璃纤维组成的玻璃长丝进行纺丝而得到经纱和纬纱时,将上述经纱设为由38根长径dlt为3.6μm、短径dst为3.6μm、圆换算直径为3.6μm的玻璃长丝集束而成且捻数tt为0.70捻/25mm的玻璃纱,将经纱的织密度设为105根/25mm,将上述纬纱设为由38根长径dly为5.2μm、短径dsy为3.3μm、圆换算直径为4.1μm的玻璃长丝集束而成且捻数ty为0.03捻/25mm的玻璃纱,除此以外,以与实施例1完全相同的方式得到本实施例的玻璃布。

[0071]

接着,使用本实施例中得到的玻璃布,除此以外,以与实施例1完全相同的方式得到本实施例的评价用预浸料试样片材。结果示于表1。

[0072]

[实施例5]

[0073]

在本实施例中,首先,在对e玻璃纤维组成的玻璃长丝进行纺丝而得到经纱和纬纱时,将上述纬纱设为由38根长径dly为4.5μm、短径dsy为3.5μm、圆换算直径为4.0μm的扁平玻璃长丝集束而成且捻数ty为0.03捻/25mm的玻璃纱,除此以外,以与实施例4完全相同的方式得到本实施例的玻璃布。

[0074]

接着,使用本实施例中得到的玻璃布,除此以外,以与实施例1完全相同的方式得到本实施例的评价用预浸料试样片材。结果示于表1。

[0075]

[实施例6]

[0076]

在本实施例中,首先,在对e玻璃纤维组成的玻璃长丝进行纺丝而得到经纱和纬纱时,将上述纬纱设为由38根长径dly为4.6μm、短径dsy为2.8μm、圆换算直径为3.6μm的扁平

玻璃长丝集束而成且捻数ty为0.03捻/25mm的玻璃纱,除此以外,以与实施例4完全相同的方式得到本实施例的玻璃布。

[0077]

接着,使用本实施例中得到的玻璃布,除此以外,以与实施例1完全相同的方式得到本实施例的评价用预浸料试样片材。结果示于表1。

[0078]

[实施例7]

[0079]

在本实施例中,首先,在对e玻璃纤维组成的玻璃长丝进行纺丝而得到经纱和纬纱时,将上述纬纱设为由38根长径dly为4.6μm、短径dsy为2.8μm、圆换算直径为3.6μm的扁平玻璃长丝集束而成且捻数ty为0.09捻/25mm的玻璃纱,除此以外,以与实施例4完全相同的方式得到本实施例的玻璃布。

[0080]

接着,使用本实施例中得到的玻璃布,除此以外,以与实施例1完全相同的方式得到本实施例的评价用预浸料试样片材。结果示于表1。

[0081]

[比较例1]

[0082]

在本比较例中,首先,在对e玻璃纤维组成的玻璃长丝进行纺丝而得到经纱和纬纱时,将上述纬纱设为由38根长径dly为3.6μm、短径dsy为3.6μm、圆换算直径为3.6μm的玻璃长丝集束而成且捻数ty为0.70捻/25mm的玻璃纱,将纬纱的织密度设为110根/25mm,除此以外,以与实施例4完全相同的方式得到本比较例的玻璃布。

[0083]

接着,使用本比较例中得到的玻璃布,除此以外,以与实施例1完全相同的方式得到本比较例的评价用预浸料试样片材。结果示于表2。

[0084]

[比较例2]

[0085]

在本比较例中,首先,在对e玻璃纤维组成的玻璃长丝进行纺丝而得到经纱和纬纱时,将上述纬纱设为由38根长径dly为3.9μm、短径dsy为3.5μm、圆换算直径为3.7μm的扁平玻璃长丝集束而成且捻数ty为0.03捻/25mm的玻璃纱,除此以外,以与实施例4完全相同的方式得到本比较例的玻璃布。

[0086]

接着,使用本比较例中得到的玻璃布,除此以外,以与实施例1完全相同的方式得到本比较例的评价用预浸料试样片材。结果示于表2。

[0087]

[比较例3]

[0088]

在本比较例中,首先,在对e玻璃纤维组成的玻璃长丝进行纺丝而得到经纱和纬纱时,将上述纬纱设为由38根长径dly为4.4μm、短径dsy为2.2μm、圆换算直径为3.1μm的扁平玻璃长丝集束而成且捻数ty为0.03捻/25mm的玻璃纱,除此以外,以与实施例4完全相同的方式得到本比较例的玻璃布。

[0089]

接着,使用本比较例中得到的玻璃布,除此以外,以与实施例1完全相同的方式得到本比较例的评价用预浸料试样片材。结果示于表2。

[0090]

[比较例4]

[0091]

在本比较例中,首先,在对e玻璃纤维组成的玻璃长丝进行纺丝而得到经纱和纬纱时,将上述纬纱设为由32根长径dly为4.6μm、短径dsy为2.8μm、圆换算直径为3.6μm的扁平玻璃长丝集束而成且捻数ty为0.03捻/25mm的玻璃纱,除此以外,以与实施例4完全相同的方式得到本比较例的玻璃布。

[0092]

接着,使用本比较例中得到的玻璃布,除此以外,以与实施例1完全相同的方式得到本比较例的评价用预浸料试样片材。结果示于表2。

[0093]

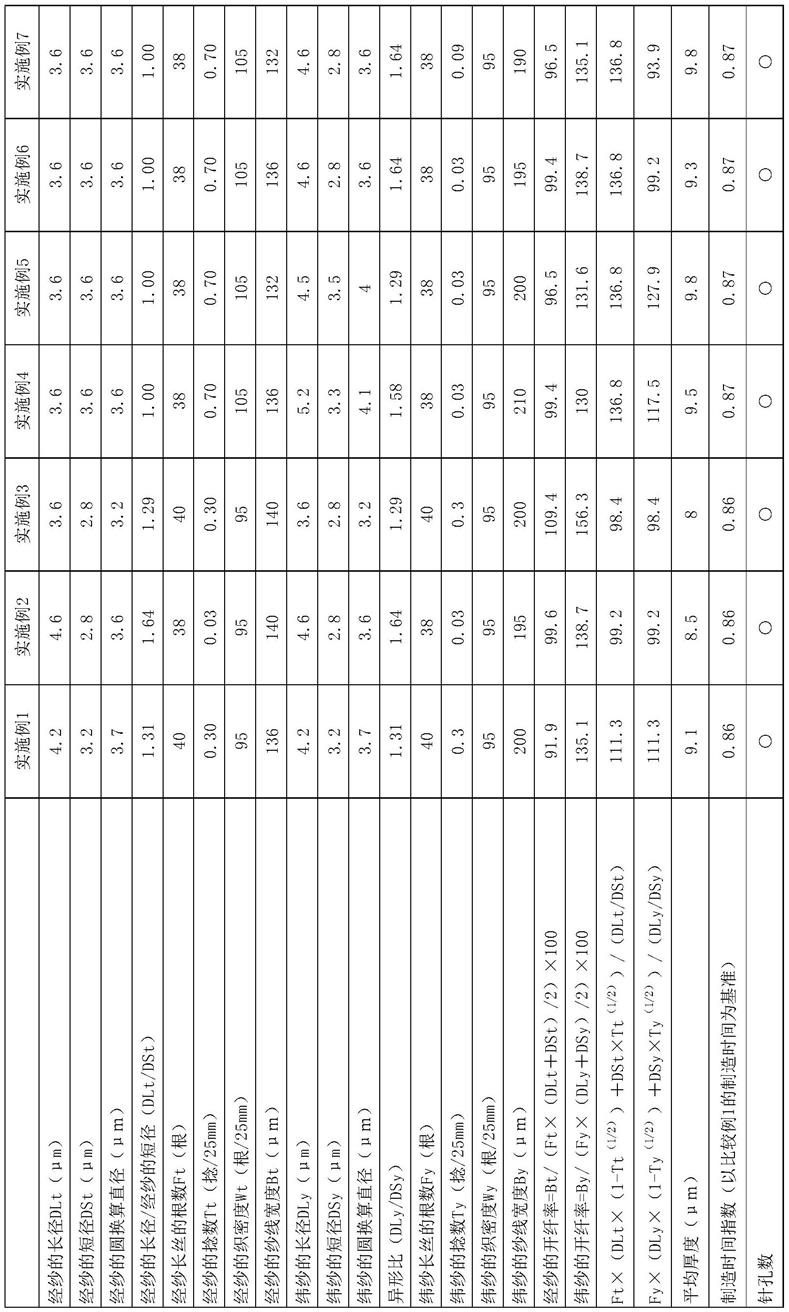

[表1]

[0094][0095]

[表2]

[0096][0097]

由表1明显可知,根据实施例1~7的玻璃布,在提高作业性、制造效率的同时,即使在以使厚度小于10μm的方式高度地薄型化时,在包含该玻璃布的预浸料中也没有针孔的产生。

[0098]

另一方面,由表2可知,根据比较例1的玻璃布,虽然在包含该玻璃布的预浸料中没有针孔的产生,但无法使该玻璃布的厚度小于10μm,在该比较例1的玻璃布中,经纱和纬纱

均不是扁平玻璃长丝。

[0099]

另外,根据比较例2的玻璃布,无法使该玻璃布的厚度小于10μm,而且在包含该玻璃布的预浸料中会产生针孔,在该比较例2的玻璃布中,纬纱由扁平玻璃长丝构成,但dl/ds的值为1.11,异形比较低,该扁平玻璃长丝的根数f、捻数t、长径dl和短径ds不满足上述式(1)。

[0100]

根据比较例3的玻璃布,虽然在包含该玻璃布的预浸料中没有针孔的产生,但该扁平玻璃长丝的长径有时会位于厚度方向,无法使该玻璃布的厚度小于10μm,在该比较例3的玻璃布中,纬纱由扁平玻璃长丝构成,但dl/ds的值为2.00,异形比较高,该扁平玻璃长丝的根数f、捻数t、长径dl和短径ds不满足上述式(1)。

[0101]

另外,根据比较例4的玻璃布,能够使该玻璃布的厚度小于10μm,但在包含该玻璃布的预浸料中会产生针孔,在该比较例4的玻璃布中,纬纱由扁平玻璃长丝构成,但该扁平玻璃长丝的根数f、捻数t、长径dl和短径ds不满足上述式(1)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1