一种汽车座椅用负氧离子PVC护面及其制备方法与流程

本发明属于汽车内饰技术领域,具体涉及一种汽车座椅用负氧离子pvc护面及其制备方法。

背景技术:

目前,pvc人造革作为一种廉价的蒙皮材料,广泛的应用于汽车内饰领域。因其使用要求,在制造过程中会加入大量的增塑剂及其他助剂,表层也会进行表面处理,对pvc人造革的挥发性能造成了不利影响,其散发出的大量有害物质(五苯三醛等),严重影响车内空气质量,危害人体健康。

引入负氧离子降低pvc人造革有害物质的散发是一种有效的处理手段。负氧离子可与五苯三醛等有害物质反应,降低有害物质在车内的浓度,对于空气中的悬浮颗粒也有吸附、聚集和沉降作用,使汽车室内空气得到净化。

现有技术公开了一种高效释放负离子的pvc人造革及其制备方法,包括聚氯乙烯面层、发泡层和基布层,所述聚氯乙烯面层由聚氯乙烯面层浆料经160~180℃烘干形成。所述的人造革释放负离子性能、力学性能、加工性能优良,具有成本低、挥发性有机物含量低的特点,耐酸碱、广泛用于鞋、家具、各种室内外装饰,飞机、汽车、轮船装饰。

现有技术还公开了一种新型的负离子聚氯乙烯合成革,包括面层、发泡层和粘接层、起毛布,所述面层中加入了负离子粉,负离子粉添加的重量份数为5-20,改变以往把负离子粉添加在发泡层的做法,这样生产出的聚氯乙烯合成革负氧离子释放量更大,且添加的负氧离子并不明显影响聚氯乙烯合成革的物性。

现有技术还公开了一种负氧离子改性的pvc硬质复合地板,从上至下依次包括:uv层、pvc耐磨层、pvc花纹面料、负氧离子改性的pvc中料层、负氧离子改性的pvc底料层。其制作工艺,包括:将pvc耐磨层、pvc花纹面料、负氧离子粉改性的中料层、负氧离子粉改性的底料层铺料并送入热压机加温加压并冷却成型;在半成品表面涂布uv固化层;将半成品送入回火线回火,并自然养生;将半成品修边、切割、开槽、打包。该方法制得的耐火板的负氧离子的释放量较高、耐刮性能好。

但是,现有的车内负氧离子发生装置运用电离法释放负氧离子,其释放的负氧离子易聚集为大粒径粒子,难以被人体吸收,且释放过程中会产生臭氧,危害人体健康;与此同时,现有方法运用辐射法激发产生负氧离子,此种方法工艺复杂且会引起人体的不同病变和危害。

技术实现要素:

本发明提供了一种汽车座椅用负氧离子pvc护面,还提供了一种汽车座椅用负氧离子pvc护面的制备方法,以解决在不危害人体健康的同时降低pvc人造革有害物质散发,营造环保低气味的整体驾驶环境的问题。

本发明的目的是通过以下技术方案实现的:

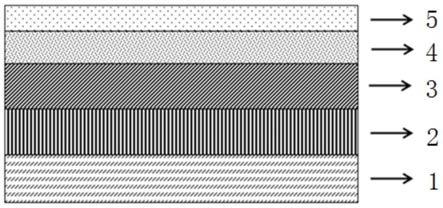

一种汽车座椅用负氧离子pvc护面,其特征在于:从下至上依次由基布层1、pvc发泡层2、pvc表皮层3、底涂层4和顶涂层5组成,是由除基布层1外的每层表面进行处理和表面喷涂,且pvc发泡层2、pvc表皮层3、底涂层4和顶涂层5中的一层、两层、三层或四层中加入总质量比0.3%-10%的负氧离子材料制成。

进一步地,所述pvc发泡层2是由pvc树脂、增塑剂、稳定剂、发泡剂、分散剂及颜料制成。

进一步地,所述pvc表皮层3是由pvc树脂、增塑剂、稳定剂、阻燃剂、分散剂、填料及颜料制成。

进一步地,所述底涂层4和顶涂层5是由两种组分制成,其中,第一组分包括乙酸乙酯、乙二醇、丙酮、丙烯酸酯、聚丁二醇、异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、赖氨酸二异氰酸酯、多苯基多亚甲基多异氰酸酯聚己二酸丁二醇酯及壬二酸二辛酯中两种或两种以上的混合物,第二组分包括聚醚多元醇、叔胺催化剂及锡类稳定剂。

进一步地,所述负氧离子材料为植物酵素粉末、粒径为30nm-300nm的天然矿物六环石、纳米方硼石、纳米电气石、纳米蛋白石、纳米奇冰石中的一种或几种。

进一步地,所述负氧离子pvc护面可采用双层涂覆工艺,并加入压花及表面处理工艺制成汽车座椅。

一种汽车座椅用负氧离子pvc护面的制备方法,包括以下步骤:

先将负氧离子材料制成30nm-300nm的超细粉末;再分别制备pvc发泡层粉料和pvc表皮层粉料,在pvc发泡层粉料中加入发泡剂、颜料,在pvc表皮层粉料中加入阻燃剂、颜料,将混合粉料分别经过密炼、开炼、压延后制得发泡层和面层;将pvc发泡层2、pvc表皮层3置于基布层上经过贴合辊贴合,制得半成品;制备底涂层4和顶涂层5的第一组分和第二组分,将其充分搅拌获得混合乳液在所制半成品表面进行喷涂后烘干,经过表面处理,即得汽车座椅用负氧离子pvc护面;其中,制备所述pvc发泡层2、pvc表皮层3、底涂层4和顶涂层5中的单独每一层至全部四层都可加入负氧离子材料进行负氧离子化处理。

进一步地,所述pvc发泡层粉料的制备包括以下步骤:称取pvc树脂、增塑剂、稳定剂及分散剂,混合并搅拌均匀,搅拌温度为100℃-110℃,搅拌时间为50min-70min。

进一步地,所述pvc表皮层粉料的制备包括以下步骤:称取pvc表皮层所需pvc树脂、增塑剂、稳定剂、分散剂,混合后搅拌均匀,搅拌温度在100℃-110℃,搅拌时间为50min-70min。

进一步地,所述第一组分的制备包括以下步骤:取丙烯酸酯、聚丁二醇及二苯基甲烷二异氰酸酯混合得到混合液,加入步骤a中制得的粉末,将其搅拌均匀后在60摄氏度条件下混合2小时,同时辅助以超声震荡使负氧离子粉末分散均匀,得到第一组分;取聚醚多元醇、叔胺催化剂及马来酸二辛基锡,搅拌混合均匀得到第二组分。

与现有技术相比,本发明的有益效果是:

本发明将负氧离子材料与pvc座椅护面聚氨酯漆膜相结合,生产出的负氧离子pvc人造革可以持续释放负氧离子,并减少pvc人造革自身散发的有害物质,营造更为健康的驾驶环境。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1负氧离子pvc护面的五层结构示意图。

图中,1.基布层2.pvc发泡层3.pvc表皮层4.底涂层5.顶涂层。

具体实施方式

下面结合实施例对本发明作进一步说明:

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本发明的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

如图1所示,本发明汽车座椅用负氧离子pvc护面,从下至上依次由基布层1、pvc发泡层2、pvc表皮层3、底涂层4和顶涂层5组成,是由除基布层1外的每层表面进行处理和表面喷涂,且pvc发泡层2、pvc表皮层3、底涂层4和顶涂层5中的一层、两层、三层或四层中加入总质量比0.3%-10%的负氧离子材料制成。

所述pvc发泡层2是由pvc树脂、增塑剂、稳定剂、发泡剂、分散剂及颜料制成,可加入负氧离子材料(0.3-10%)。

所述pvc表皮层3是由pvc树脂、增塑剂、稳定剂、阻燃剂、分散剂、填料及颜料制成,可加入负氧离子材料(0.3-10%)。

所述底涂层4和顶涂层5是由两种组分制成,其中,第一组分包括乙酸乙酯、乙二醇、丙酮、丙烯酸酯、聚丁二醇、异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、赖氨酸二异氰酸酯、多苯基多亚甲基多异氰酸酯聚己二酸丁二醇酯及壬二酸二辛酯中两种或两种以上的混合物,第二组分包括聚醚多元醇、叔胺催化剂及锡类稳定剂。第一组分中可加入负氧离子材料(0.1-3%),混合后需要超声震荡辅助机械搅拌的方式使负氧离子材料分散均匀。

所述负氧离子材料为植物酵素粉末、粒径为30nm-300nm的天然矿物六环石、纳米方硼石、纳米电气石、纳米蛋白石、纳米奇冰石中的一种或几种。

所述负氧离子pvc护面可采用双层涂覆工艺,并加入压花及表面处理工艺制成汽车座椅。其中,汽车座椅包括pvc座椅及采用pvc人造革与其他蒙皮材料的混合座椅。

上述汽车座椅用负氧离子pvc护面的制备方法,包括以下步骤:

先将负氧离子材料制成30nm-300nm的超细粉末;再分别制备pvc发泡层粉料和pvc表皮层粉料,在pvc发泡层粉料中加入发泡剂、颜料,在pvc表皮层粉料中加入阻燃剂、颜料,将混合粉料分别经过密炼、开炼、压延后制得发泡层和面层;将pvc发泡层2、pvc表皮层3置于基布层上经过贴合辊贴合,制得半成品;制备底涂层4和顶涂层5的第一组分和第二组分,将其充分搅拌获得混合乳液在所制半成品表面进行喷涂后烘干,经过表面处理,即得汽车座椅用负氧离子pvc护面;其中,制备所述pvc发泡层2、pvc表皮层3、底涂层4和顶涂层5中的单独每一层至全部四层都可加入负氧离子材料进行负氧离子化处理,共计14种组合方案,包括仅pvc发泡层、仅pvc表皮层、仅底涂层、仅顶涂层、pvc发泡层+pvc表皮层、pvc发泡层+底涂层、pvc发泡层+顶涂层、pvc表皮层+底涂层、pvc表皮层+顶涂层、pvc发泡层+pvc表皮层+底涂层、pvc发泡层+pvc表皮层+顶涂层、pvc发泡层+底涂层+顶涂层、pvc表皮层+底涂层+顶涂层、pvc发泡层+pvc表皮层+底涂层+顶涂层。

所述pvc发泡层粉料的制备包括以下步骤:称取pvc树脂、增塑剂、稳定剂及分散剂,混合并搅拌均匀,搅拌温度为100℃-110℃,搅拌时间为50min-70min。

所述pvc表皮层粉料的制备包括以下步骤:称取pvc表皮层所需pvc树脂、增塑剂、稳定剂、分散剂,混合后搅拌均匀,搅拌温度在100℃-110℃,搅拌时间为50min-70min。

所述第一组分的制备包括以下步骤:取丙烯酸酯、聚丁二醇及二苯基甲烷二异氰酸酯混合得到混合液,加入步骤a中制得的粉末,将其搅拌均匀后在60摄氏度条件下混合2小时,同时辅助以超声震荡使负氧离子粉末分散均匀,得到第一组分;取聚醚多元醇、叔胺催化剂及马来酸二辛基锡,搅拌混合均匀得到第二组分。

通过加入总质量比0.3%-10%,粒径为30nm-300nm的负氧离子材料,以粉末混合或溶剂混合均匀后对pvc材料进行后处理及表面处理,即得负氧离子功能化的pvc汽车坐椅以及pvc护面材料。所制得的汽车座椅及负氧离子pvc护面可以持续释放负氧离子,释放量满足2500-3500个/cm3,营造出更为健康、更加环保低气味的整体驾驶环境。

实施例1

以负氧离子化pvc护面的pvc表皮层和底涂层为例,包括如下步骤:

a、将蛋白石制成100-200nm的超细粉末;

b、按一定比例称取pvc发泡层2所需pvc树脂、增塑剂、稳定剂、分散剂,混合后将原料放入搅拌机中搅拌均匀,搅拌温度在100℃-110℃,搅拌时间为50min-70min;

c、按一定比例称取pvc表皮层3所需pvc树脂、增塑剂、稳定剂、分散剂,每100份加入5份步骤a中制得的粉末,混合后将原料放入搅拌机中搅拌均匀,搅拌温度在100℃-110℃,搅拌时间为50min-70min;

d、在pvc发泡层粉料中加入发泡剂、颜料,在pvc表皮层粉料中加入阻燃剂、颜料,将混合粉料分别经过密炼、开炼、压延后制得发泡层和面层;

e、将pvc发泡层2、pvc表皮层3置于基布层上经过贴合辊贴合,制得半成品;

f、取80份丙烯酸酯、10份聚丁二醇、6份二苯基甲烷二异氰酸酯混合得到混合液,加入2份步骤a中制得的粉末,将其搅拌均匀后在60摄氏度条件下混合2小时,同时辅助以超声震荡使负氧离子粉末分散均匀,得到第一组分;

g、取100份聚醚多元醇,0.5份叔胺催化剂,0.5份马来酸二辛基锡,将其搅拌混合均匀得到第二组分。

h、将f和g所得产物充分搅拌获得混合乳液在步骤e所得半成品表面进行喷涂后,在100-120℃下烘干120s,经过表面处理,即得负氧离子功能化的pvc护面。

实施例2

以负氧离子化pvc护面的pvc发泡层和顶涂层为例,包括如下步骤:

a、将植物酵素粉末制成30-60nm的超细粉末;

b、按一定比例称取pvc发泡层2所需pvc树脂、增塑剂、稳定剂、分散剂,每100份加入8份步骤a中制得的粉末,混合后将原料放入搅拌机中搅拌均匀,搅拌温度在100℃-110℃,搅拌时间为50min-70min;

c、按一定比例称取pvc表皮层3所需pvc树脂、增塑剂、稳定剂、分散剂,混合后将原料放入搅拌机中搅拌均匀,搅拌温度在100℃-110℃,搅拌时间为50min-70min;

d、在pvc发泡层粉料中加入发泡剂、颜料,在pvc表皮层粉料中加入阻燃剂、颜料,将混合粉料分别经过密炼、开炼、压延后制得发泡层和面层;

e、将pvc发泡层2、pvc表皮层3置于基布层上经过贴合辊贴合,制得半成品;

f、取75份乙酸乙酯、12份聚丁二醇、5份异佛尔酮二异氰酸酯混合得到混合液,加入2份步骤a中制得的粉末,将其搅拌均匀后在60摄氏度条件下混合2小时,同时辅助以超声震荡使负氧离子粉末分散均匀,得到第一组分;

g、取100份聚醚多元醇,1份叔胺催化剂,0.5份月桂酸马来酸二丁基锡,将其搅拌混合均匀得到第二组分;

h、将步骤f和步骤g所得产物充分搅拌获得混合乳液在步骤e所得半成品表面进行喷涂后,在100-120℃下烘干120s,经过表面处理,即得负氧离子功能化的pvc护面。

实施例3

以负氧离子化pvc护面的pvc发泡层、pvc表皮层和底涂层为例,包括如下步骤:

a、将电气石制成100-200nm的超细粉末;

b、按一定比例称取pvc发泡层2所需pvc树脂、增塑剂、稳定剂、分散剂,每100份加入10份步骤a中制得的粉末,混合后将原料放入搅拌机中搅拌均匀,搅拌温度在100℃-110℃,搅拌时间为50min-70min;

c、按一定比例称取pvc表皮层3所需pvc树脂、增塑剂、稳定剂、分散剂,每100份加入6份步骤a中制得的粉末,混合后将原料放入搅拌机中搅拌均匀,搅拌温度在100℃-110℃,搅拌时间为50min-70min;

d、在pvc发泡层粉料中加入发泡剂、颜料,在pvc表皮层粉料中加入阻燃剂、颜料,将混合粉料分别经过密炼、开炼、压延后制得发泡层和面层;

e、将pvc发泡层2、pvc表皮层3置于基布层上经过贴合辊贴合,制得半成品;

f、取100份丙烯酸酯、10份乙二醇、4份二环己基甲烷二异氰酸酯混合得到混合液,加入3份步骤a中制得的粉末,将其搅拌均匀后在60摄氏度条件下混合2小时,同时辅助以超声震荡使负氧离子粉末分散均匀,得到第一组分;

g、取100份聚醚多元醇,0.8份叔胺催化剂,0.6份马来酸二丁基锡,将它们搅拌混合均匀得到第二组分;

h、将步骤f和步骤g所得产物充分搅拌获得混合乳液在步骤e所得半成品表面进行喷涂后,在100-120℃下烘干120s,经过表面处理,即得负氧离子功能化的pvc护面。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 还没有人留言评论。精彩留言会获得点赞!