一种热转印分散色浆及其制备方法和热转印墨水及其制备方法与流程

1.本发明涉及热转印技术领域,尤其涉及一种热转印分散色浆及其制备方法和热转印墨水及其制备方法。

背景技术:

2.热转印技术是一种新兴的印刷技术,热转印分为转印膜印和转印加工两个步骤,首先通过转印膜印将图案预先印在薄膜表面,再通过热转印机一次加工将转印膜上的图案转印在产品表面。随着高科技飞速发展,热转印技术应用越来越广泛。目前,热转印工艺适用于布料的转印和经过涂层处理的硬质物品的转印。布料以涤纶和涤棉为主,硬质物品以耐高温的物品为主,如胶片、金属、玻璃、瓷片、瓷杯、pvc等,只要转印物品耐高温,配合热转印涂层,都可以经过专用的热转印机完成图像的转印。

3.热转印墨水主要用于加温转移印制产品,是热转印行业里必不可少的材料。热转印墨水一般由热转印分散色浆、助剂和溶剂混合得到,其中热转印分散色浆由热转印分散染料和分散剂为主要原料,热转印分散染料和有机颜料并不相同,有机颜料的分子量、粒径等远大于热转印分散染料,因而本领域中适用于有机颜料色浆的分散剂在热转印分散色浆中却难以得到好的效果,本领域目前能够在热转印分散色浆中应用的分散剂种类较少,最常用的分散剂为木质素磺酸钠。但是,使用木质素磺酸钠制备得到的热转印墨水容易老化,墨水发色时容易产生大量白烟,且气味较大,对操作工人和环境造成很大伤害。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种热转印分散色浆及其制备方法和热转印墨水及其制备方法。本发明提供的热转印分散色浆稳定性好,利用其制备热转印墨水,所得热转印墨水不易老化,墨水发色时不会产生白烟和气味。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.一种热转印分散色浆,包括以下质量份数的组分:分散剂20~30份,热转印分散染料15~25份,保湿剂1~20份,表面活性剂0.1~0.5份,杀菌剂0.1~0.5份,水35~45份;

7.所述分散剂由包括以下组分的原料制备得到:甲基丙烯酸苄基酯、甲基丙烯酸盐、引发剂和溶剂,所述甲基丙烯酸苄基酯、甲基丙烯酸盐和引发剂的质量比为(10~30):(0.5~15):(0.1~5)。

8.优选的,所述分散剂的酸值为120mgkoh/g以上。

9.优选的,所述保湿剂为醇类保湿剂。

10.优选的,所述醇类保湿剂包括乙醇、正丙醇、乙二醇、二甘醇、1,2

‑

丙二醇、1,3

‑

丙二醇、1,4

‑

丁二醇、1,2

‑

己二醇、1,6

‑

己二醇、丙三醇、一缩二乙二醇、二缩二乙二醇、二缩三乙二醇、三缩四乙二醇、聚乙二醇200、聚乙二醇400、聚乙二醇600和聚乙二醇800中的一种或几种。

11.优选的,所述表面活性剂包括阴离子型表面活性剂和/或非离子型表面活性剂。

12.优选的,所述热转印分散色浆的d

50

粒径为50~150nm,d

99

粒径为400nm以下。

13.本发明还提供了上述方案所述热转印分散色浆的制备方法,包括以下步骤:

14.将分散剂、热转印分散染料、保湿剂、表面活性剂、杀菌剂和水混合,得到色浆分散液;

15.将所述色浆分散液砂磨后过滤,得到热转印分散色浆;所述砂磨的时间为40~60h/600kg,砂磨用磨料颗粒为锆珠,所述锆珠的粒径为0.05~0.2μm。

16.本发明还提供了一种热转印墨水,包括以下质量份数的组分:热转印分散色浆20~70份,保湿剂10~40份,助剂0.1~5份,水30~60份;所述热转印分散色浆为上述方案所述的热转印色浆或上述方案所述制备方法制备的热转印分散色浆。

17.优选的,所述助剂包括表面活性剂、消泡剂和杀菌剂中的一种或几种。

18.本发明还提供了上述方案所述热转印墨水的制备方法,包括以下步骤:

19.将水、保湿剂和助剂混合,得到混合液;

20.将所述混合液和热转印分散色浆混合后过滤,得到热转印墨水。

21.本发明提供了一种热转印分散色浆,包括以下质量份数的组分:分散剂20~30份,热转印分散染料15~25份,保湿剂1~20份,表面活性剂0.1~0.5份,杀菌剂0.1~0.5份,水10~20份;所述分散剂由包括以下组分的原料制备得到:甲基丙烯酸苄基酯、甲基丙烯酸盐、引发剂和溶剂,所述甲基丙烯酸苄基酯、甲基丙烯酸盐和引发剂的质量比为(10~30):(0.5~15):(0.1~5)。本发明提供的热转印分散色浆使用的分散剂由甲基丙烯酸苄基酯和甲基丙烯酸盐经聚合反应制备得到,所得分散剂是一种丙烯酸酯型超分散剂,该分散剂为高分子型分散剂,热裂解温度高,在热转印的工作温度(200~210℃)下不会发生气化,因而使用本发明的色浆制备的热转印在墨水,在墨水发色时不会产生白烟和气味,并且该分散剂的分散性能好,能够提高色浆的稳定性,利用该色浆制备得到的热转印墨水不易老化。

22.进一步的,本发明提供的热转印墨水中,分散剂的酸值为120mgkoh/g以上,亲水性较好,在制备热转印分散色浆的过程中,能够提高研磨效率,减少研磨时间,所得热转印分散色浆的粒径均匀细小,不易阻塞喷头。

23.本发明还提供了一种热转印墨水,包括以下质量份数的组分:热转印分散色浆20~70份,保湿剂10~40份,助剂0.1~5份,水30~60份。本发明提供的热转印墨水发色过程无色无味,流畅性好,打印质量高,有良好的喷头保湿性能,对各式工业喷头(如epson、seiko、kyocera、ricoh)的相容性好,不易堵塞喷头,能够提高喷头的使用寿命。

24.实施例结果表明,本发明提供的热转印墨水在60℃下储存14天后,粘度和粒径变化均较小,且没有出现沉淀、絮凝和分层的现象,利用本发明的热转印墨水进行四色印花,所得产品的性能能够达到优等品的标准。

具体实施方式

25.本发明提供了一种热转印分散色浆,包括以下质量份数的组分:分散剂20~30份,热转印分散染料15~25份,保湿剂1~20份,表面活性剂0.1~0.5份,杀菌剂0.1~0.5份,水35~45份。

26.本发明提供的热转印分散色浆包括分散剂20~30份,优选为22~28份。在本发明

中,所述分散剂由包括以下组分的原料制备得到:甲基丙烯酸苄基酯、甲基丙烯酸盐、引发剂和溶剂,所述甲基丙烯酸苄基酯、甲基丙烯酸盐和引发剂的质量比为(10~30):(0.5~15):(0.1~5),优选为(15~25):(5~12):(1~4);所述引发剂优选为偶氮二异庚腈、偶氮二异丁腈、偶氮二异戊腈、偶氮二异丁酸二甲酯、偶氮二异丁眯盐酸盐、偶氮二异丁咪唑啉盐酸盐、偶氮异丁氰基甲酰胺、偶氮二环己基甲腈和偶氮二氰基戊酸中的一种或多种。

27.在本发明中,所述溶剂包括水和有机溶剂,所述水的质量优选为有机溶剂的质量的1.5~2.5倍;所述有机溶剂优选为醇类溶剂、酮类溶剂和四氢呋喃中的一种或几种,所述醇类溶剂优选为乙醇、丙醇、丙三醇和异丙醇中的一种或几种,所述酮类溶剂优选为丁酮、甲基异丁酮、丙酮、环己酮、和2

‑

吡咯烷酮中的一种或几种;所述甲基丙烯酸苄基酯和溶剂的质量比优选为(10~30):(50~90),更优选为(15~25):(60~80)。

28.在本发明中,所述分散剂的制备方法优选包括以下步骤:

29.将甲基丙烯酸苄基酯、甲基丙烯酸盐、引发剂和溶剂混合,在惰性气氛下进行反应,得到所述分散剂。

30.在本发明中,所述反应的操作过程具体优选为:

31.将甲基丙烯酸苄基酯和第一部分有机溶剂混合,得到预混液a;将甲基丙烯酸钾、第一部分水和第二部分有机溶剂混合,得到预混液b;将第一部分引发剂和第三部分有机溶剂混合,得到预混液c;将剩余引发剂和第四部分有机溶剂混合,得到预混液d;

32.在反应装置中加入剩余水和剩余有机溶剂,然后通入惰性气体,之后将预混液a、预混液b和预混液c加入反应装置中进行反应,反应3~4h后,将预混液d加入反应装置中,继续反应至甲基丙烯酸苄基酯和甲基丙烯酸盐的残留量小于5%,然后停止反应。

33.本发明对所述第一部分~第四部分有机溶剂的用量没有特殊要求,能够将各个预混液中的原料完全溶解即可;所述预混液c和预混液d中引发剂的用量比优选为3:2。在本发明中,所述反应的温度优选为50~120℃,更优选为60~100℃。

34.在本发明中,当在制备过程中使用的有机溶剂不是2

‑

吡咯烷酮时,本发明在反应完成后,还优选包括对产物料液进行后处理,所述后处理具体为:在所得产物料液中加入2

‑

吡咯烷酮进行蒸馏。当在制备过程中使用的溶剂不是2

‑

吡咯烷酮时,通过加入2

‑

吡咯烷酮蒸馏进行溶剂置换,将产物料液中的溶剂置换为2

‑

吡咯烷酮,通过溶剂置换能够有效的避免丁酮等溶剂损伤喷头的问题。

35.在本发明中,所述分散剂的酸值优选为120mgkoh/g以上,更优选为120~160mgkoh/g,进一步优选为140mgkoh/g。本发明使用的分散剂酸值较高,亲水性好,在热转印分散色浆制备过程中,能够提高研磨效率,减少研磨时间。

36.以分散剂的质量份数为基准,本发明提供的热转印分散色浆包括热转印分散染料15~25份,优选为18~22份。本发明对所述热转印分散染料没有特殊要求,使用本领域技术人员熟知的热转印分散染料即可,具体如分散染料棕27、分散染料蓝360、分散染料黄54、分散染料蓝359和分散染料红60中的一种或几种。

37.以分散剂的质量份数为基准,本发明提供的热转印分散色浆包括保湿剂1~20份,优选为3~15份。在本发明中,所述保湿剂优选为醇类保湿剂;所述醇类保湿剂优选包括乙醇、正丙醇、乙二醇、二甘醇、1,2

‑

丙二醇、1,3

‑

丙二醇、1,4

‑

丁二醇、1,2

‑

己二醇、1,6

‑

己二醇、丙三醇、一缩二乙二醇、二缩二乙二醇、二缩三乙二醇、三缩四乙二醇、聚乙二醇200、聚

乙二醇400、聚乙二醇600和聚乙二醇800中的一种或几种。

38.以分散剂的质量份数为基准,本发明提供的热转印分散色浆包括表面活性剂0.1~0.5份,优选为0.2~0.3份。所述表面活性剂优选为阴离子型表面活性剂和/或非离子型表面活性剂,更优选为非离子型表面活性剂;在本发明的具体实施例中,所述表面活性剂优选为surfynol 420、surfynol 465、surfynol 485,dynol980、dynol 604、dynol 605、efka3580、afcona3580和蓝星3308中的一种或几种。

39.以分散剂的质量份数为基准,本发明提供的热转印分散色浆包括杀菌剂0.1~0.5份,优选为0.2~0.3份。在本发明中,所述杀菌剂优选为异噻唑啉类杀菌剂,在本发明的具体实施例中,所述杀菌剂优选为proxel gxl。

40.以分散剂的质量份数为基准,本发明提供的热转印分散色浆包括水35~45份,优选为38~42份。本发明对所述热转印分散色浆中使用的水没有特殊要求,使用本领域技术人员熟知的水即可,具体如去离子水。

41.在本发明中,所述热转印分散色浆的d

50

粒径优选为50~150nm,更优选为80~120nm,d

99

粒径优选为400nm以下,更优选为200~300nm。

42.本发明还提供了上述方案所述热转印分散色浆的制备方法,包括以下步骤:

43.将分散剂、热转印分散染料、保湿剂、表面活性剂、杀菌剂和水混合,得到色浆分散液;

44.将所述色浆分散液砂磨后过滤,得到热转印分散色浆。

45.本发明对所述混合的方式没有特殊要求,能够将各个原料混合均匀即可;在本发明中,所述砂磨的时间优选为40~60h/600kg(即每600kg色浆砂磨40~60h),更优选为45~50h/600kg,所述砂磨用磨料颗粒优选为锆珠,所述锆珠的粒径优选为0.05~0.2μm,更优选为0.1~0.15μm;在本发明的具体实施例中,砂磨至所得色浆的粒径符合上述方案所述的要求,即可停止砂磨;本发明的热转印分散色浆中使用的分散剂酸值高、亲水性好,能够显著提高砂磨效率,与传统分散剂相比,砂磨时间可减少50%。

46.本发明还提供了一种热转印墨水,包括以下质量份数的组分:热转印分散色浆20~70份,保湿剂10~40份,助剂0.1~5份,水30~60份。

47.本发明提供的热转印墨水包括热转印分散色浆20~70份,优选为30~60份。在本发明中,所述热转印分散色浆为上述方案所述的热转印分散色浆或上述方案所述制备方法制备的热转印分散色浆。

48.以热转印分散色浆的质量份数为基准,本发明提供的热转印墨水包括保湿剂10~40份,优选为20~30份。在本发明中,所述保湿剂的可选种类和上述方案所述热转印分散色浆中保湿剂的可选种类一致,在此不再赘述。

49.以热转印分散色浆的质量份数为基准,本发明提供的热转印墨水包括助剂0.1~5份,优选为1~4份。在本发明中,所述助剂优选包括表面活性剂、消泡剂和杀菌剂中的一种或几种,具体的,所述热转印墨水中,表面活性剂的质量份数优选为0.1~2份,消泡剂的质量份数优选为0.1~2份,杀菌剂的质量份数优选为0.1~1份;在本发明中,所述表面活性剂和杀菌剂的可选种类优选和上述方案所述热转印分散色浆中表面活性剂和杀菌剂的种类一致,在此不再赘述;本发明对所述消泡剂的种类没有特殊要求,使用本领域技术人员熟知的消泡剂即可,具体如surfynol 104h和/或rhodoline df 5642。

50.以热转印分散色浆的质量份数为基准,本发明提供的热转印墨水包括水30~60份,优选为40~50份。本发明对所述水没有特殊要求,使用本领域技术人员熟知的水即可,如去离子水。

51.本发明还提供了上述方案所述热转印墨水的制备方法,包括以下步骤:

52.将水、保湿剂和助剂混合,得到混合液;

53.将所述混合液和热转印分散色浆混合后过滤,得到热转印墨水。

54.本发明优选将水、保湿剂和助剂在室温下搅拌混合15~20min,得到混合液,所述搅拌的转速优选为100~200rpm,更优选为130~150rpm。

55.得到混合液后,本发明优选将热转印分散色浆加入所述混合液中搅拌0.5~1h,然后进行过滤;所述搅拌的转速优选为100~200rpm,更优选为130~150rpm;所述过滤用滤膜优选为聚偏氟乙烯(pvdf)膜,所述滤膜的孔径优选为1μm。

56.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。

57.下列实施例中所用分散剂通过以下方法制备得到:

58.将200g甲基丙烯酸苄基酯、140g丁酮和30g异丙醇混合均匀,得到预混液a;将25g甲基丙烯酸钾与200g水和25g异丙醇混合均匀,得到预混液b;取30.5g丁酮及7g偶氮二氰基戊酸混合搅拌至溶解,得到预混液c;再取20g丁酮及4.3g偶氮二氰基戊酸混合搅拌至溶解,得到预混液d。

59.将置有冷凝回流装置的反应瓶中通入氮气,并加入水300g和18.2g异丙醇,加热至90~100℃回流半小时去除空气;然后将预混液a、b及预混液c,同时缓慢加入反应瓶中进行反应;反应温度为90℃,约反应5.5小时后,将预混液d加入反应瓶,并反应约1小时,检测残留的单体量小于5%即终止反应;将反应瓶接上蒸馏装置,并取300g 2

‑

吡咯烷酮倒入反应瓶中,加热至90℃将丁酮及异丙醇蒸出,进行溶剂置换,得到分散剂。

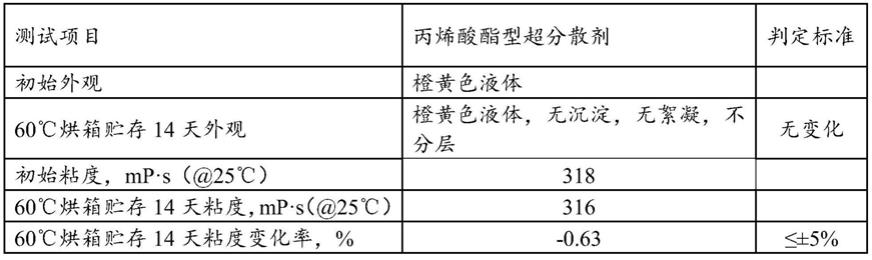

60.稳定性测试:将所得分散剂在60℃的烘箱中贮存14天,对贮存前后分散剂的外观进行观察,并测试其粘度,所得结果如表1所示;

61.表1分散剂的稳定性测试结果

[0062][0063]

根据表1可以看出,本发明制备的分散剂热稳定性好,在60℃的烘箱中贮存14天后,粘度和外观基本没有变化。

[0064]

另外,对所得分散剂的热裂解温度进行测试,结果显示,分散剂的热裂解温度为320℃。

[0065]

实施例1~4

[0066]

利用上述分散剂制备热转印分散色浆,色浆中热转印分散染料的质量分数均为20%,实施例1~4中热转印分散色浆的配方见表2。

[0067]

热转印分散色浆的制备方法如下:将原料混合,得到色浆分散液,将色浆分散液注入陶瓷砂磨机中研磨,研磨中使用锆珠作为磨料颗粒,研磨颗粒的粒径为0.05~0.2μm,将研磨后色浆的d

50

控制在为50~150nm,d

99

粒径控制在<400nm,达到该标准后出料过滤,得到热转印分散色浆,色浆的具体粒径以及达到研磨终点所需的研磨时间见表2。

[0068]

对照例1~4

[0069]

对照例1~4中使用的分散剂为木质素磺酸钠(85a),色浆的配方见表2;色浆的制备方法和实施例1~4中一致,所得色浆的具体粒径以及达到研磨终点所需的研磨时间见表2。

[0070]

表2实施例1~4以及对照例1~4中热转印分散色浆的配方

[0071][0072]

[0073]

根据表2中的数据可以看出,在配方相同的情况下,实施例2~5制备的热转印分散色浆时研磨到终点的时间较对照例1~4减少了约50%,且粘度更低,更适于做成高浓度热转印墨水,特别是适合作为epson系列墨水(粘度3~5mp

·

s(@25℃))。

[0074]

实施例5~8

[0075]

分别利用实施例1~4的热转印分散色浆制备热转印墨水,实施例5~8制备的热转印墨水的配方见表3。

[0076]

热转印墨水的制备方法为:按顺序加入去离子水、保湿剂、表面活性剂,消泡剂、杀菌剂,常温200rpm搅拌15min,充分混合均匀后加入热转印分散色浆,搅拌1h,用孔径1.0μm的pvdf膜过滤,得到热转印墨水。

[0077]

对照例5~8

[0078]

使用对照例1~4制备的热转印分散色浆制备热转印墨水,墨水的配方见表3;墨水的制备方法和实施例5~8中一致。

[0079]

表3实施例5~8和对照例5~8中热转印墨水的配方

[0080][0081]

从表3可以看出,以适用于epson系列压电喷头的超高浓度墨水为例,相同浓度相同粘度的墨水,实施例中的墨水比对照例中的墨水,可以加入更多的保湿剂,因而实施例中的墨水流畅性更好,且喷头保湿性能更加优异。

[0082]

高温贮存稳定性测试:实施例5~8和对照例5~8制备的热转印墨水各取1kg放入60℃烘箱中,14天后取出,不要摇晃,恢复常温后观察外观,是否有分层、絮凝等现象,并测试相关参数是否合格,具体测试结果见表4。

[0083]

表4实施例5~8和对照例5~8的热转印墨水高温贮存稳定性测试结果

[0084][0085]

其中,open time测试方法:将喷头移除墨栈,停留一段时间再移回墨栈,打印测试条检测移除前后断孔个数。

[0086]

从表4可以看出,高温贮存14天后,实施例5~8中的墨水的粒径和粘度变化很小,而对比例5~8中的墨水粘度和粒径变化均较大,其中对比例5~7的墨水粒径变化超过5%,对比例5~6的粘度变化超过10%,无法满足稳定性的要求。因此,本发明实施例中的热转印墨水稳定性大大优于对照例的热转印墨水,且实施例中热转印墨水的open time较长,能够满足要求。

[0087]

印花应用性能测试:利用实施例5~8和对照例5~8制备的热转印墨水在纺织品上进行热转印四色印花,并检测印花纺织品的应用性能,测试结果见表5。

[0088]

表5热转印墨水发色后的四色印花应用性能对比

[0089][0090]

从表5可以看出,本发明提供的热转印墨水制备的产品能够达到优等品的标准,应用性能远远优于应用对照例中的墨水。

[0091]

此外,在热转印过程中进行观察,可以发现整个热转印过程中,不会出现白烟,且没有气味产生,说明本发明提供的墨水是一种无烟无味的热转印墨水。

[0092]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1