锦纶迷彩伪装面料印花工艺及面料的生产加工方法与流程

锦纶迷彩伪装面料印花工艺及面料的生产加工方法

一、技术领域

1.本发明涉及锦纶迷彩伪装阻燃面料的生产技术领域,具体涉及一种锦纶迷彩伪装面料印花工艺及面料的生产加工方法,特别是高强锦纶迷彩伪装阻燃面料。

二、

背景技术:

2.传统的帐篷类、箱包类、携行装具、飞机蒙布以及武器封装类材料以涤纶为主,欧美等发达国家以锦纶为主,广泛应用在民用和军工领域,涤纶材料本身在染色性、日晒方面、力学性能方面与锦纶相当,但在轻质、高强、耐磨、弹性、耐环境方面锦纶有突出的优势。

3.现役携行装具、作战背心、水壶袋等被装材料是按照1000d涤纶规范gjb6801

‑

2009的组合式单兵携行具规范生产的,部队提出了研发单兵综合防护系统,要求系统提升装备水平,缩小与发达国家的装备差距,携行具帆布类材料提出了采用国产化锦纶替代传统的涤纶材料,国内中维化纤为代表的民营企业提升技术,优化设备,开发了国产化锦纶66工业丝,综合性能赶超了国外先进水平,2016年起中维化纤与北京邦维公司共同开发了国产箱包丝,开发的携行具装具材料被两次应用到70阅兵和国庆阅兵,材料先进、性能领先,完全可以替代传统的英威达cordura材料。

4.材料提升的同时,对迷彩伪装也提出了更严格的要求,迷彩伪装是利用涂料、染料和其他材料改变目标颜色及斑点图案所实施的伪装,主要用于缩小目标与背景的颜色差别,以达到降低目标的显著性和改变目标外形的目的。目前锦纶迷彩伪装印花主要以酸性染料、分散染料、涂料的一种或者几种解决可见光和近红外的迷彩伪装,但是涂料本身调光谱的效果有限,分散染料是虽然可在锦纶纤维上色,同酸性染料上色机理不同,不存在离子键结合和共价键结合,完全依赖两者之间的分子引力上染,结合力不强,深色色迁移现象明显,热迁移量与色泽的深度呈正比,色牢度极其不稳定。急需继续筛选伪装涂料或者染料,优化工艺,提升装备的伪装水平。

5.为满足部队换装的强烈要求,国产化的锦纶66应用到国防装备开发中,锦纶材料本身轻质、耐磨、高弹性、耐低温等特点逐步替代传统的涤纶材料,涤纶材料耐磨性差,手感硬,低温环境性会变脆,战士动作协调性差,并且与装备碰撞有响声,因此开发国产化锦纶阻燃伪装涂层面料材料替代传统的涤纶材料,兼具高强、迷彩伪装、拒水、阻燃、低温等综合性能,满足装备发展和战士需要的确是迫在眉睫。

三、

技术实现要素:

6.针对目前传统迷彩伪装涂层印花面料存在的不足,提供了锦纶迷彩伪装面料印花工艺及面料的生产加工方法,该印花工艺获得的面料,色牢度稳定,能在锦纶66上实现较好印花效果,减少深色色迁移现象。该生产加工方法获得的制品满足新型的携行具、防弹背心等装备的使用要求。

7.本发明解决所述技术问题采用的技术方案是:

8.第一方面,本发明提供一种锦纶迷彩伪装面料印花工艺,其特征在于,印制迷彩伪

装色,迷彩伪装色的色浆料中加入有还原灰m。

9.该迷彩伪装色由多种颜色组合而成,每种颜色的色浆中均加入有还原灰m,还原灰m与涂料协同调整光谱曲线。

10.所述色浆中还加有粘合剂30

‑

80g/l、渗透剂5

‑

6g/l、交联剂8

‑

10g/l、尿素70

‑

80g/l、硫酸铵8

‑

9g/l。

11.所述粘合剂具有自交联功能,可选粘合剂udt或粘合剂fs

‑

480等;所述交联剂可选交联剂gs或df818交联剂等。

12.迷彩伪装色为荒漠型五色迷彩或丛林型五色迷彩,荒漠型五色迷彩的印花配方中包括:

13.黑2sld、红nhf、还原灰m、涂料黑sfbb组成的黑色,

14.黑2sld、黄nhf、红nhf、还原灰m、涂料黑sfbb组成的褐土色,

15.黑2sld、黄nhf、红nhf、还原灰m、涂料黑sfbb组成的棕色,

16.黄nhf、红nhf、还原灰m、涂料黑sfbb组成的红土色,

17.黑2sld、黄nhf、红nhf、还原灰m组成的沙土色;

18.丛林型五色迷彩的印花配方中包括:

19.黑2sld、兰nhf、红nhf、黄nhf、还原灰m、涂料黑sfbb组成的黑色,

20.兰nhf、黄nhf、还原灰m、涂料黑sfbb、涂料黄krc、涂料兰kbc组成的深绿色,黑2sld、黄nhf、红nhf、还原灰m、涂料黑sfbb组成的棕色,

21.兰nhf、黄nhf、兰纳洒脱红pa、还原灰m、涂料黑sfbb组成的浅绿色,

22.黑2sld、兰nhf、黄nhf、红nhf、红h447、还原灰m、涂料黑sfbb组成的沙土色。

23.第二方面,本发明提供一种高强锦纶迷彩伪装阻燃面料的生产加工方法,该加工方法应用上述的印花工艺。

24.该加工方法的具体过程是:

25.1)纱线空变:选用锦纶66高强工业丝,并将纱线进行空气变形整理;

26.2)坯布织造:将步骤1)的空变纱线编织成平纹;

27.3)坯布前处理:将步骤2)的坯布进行冷堆、平洗、定型整纬,得到印花前的练白布;

28.4)印花:将步骤3)的练白布输送到圆网印花机完成印花过程;

29.5)焙烘蒸化:将步骤4)的印花布进入焙烘机,使印花配方中的涂料与粘合剂和/或交联剂反应,工作温度150

‑

160℃,焙烘40

‑

90s,后进入长环蒸化机进行蒸化发色,温度102

‑

105℃,蒸化时间:20

‑

35分钟;

30.6)皂洗固色:将步骤5)蒸化后面料的送入平幅水洗机,先50℃水洗,后60℃皂洗,后加固色剂温度50℃;皂洗时加入尼龙固色剂15

‑

20g/l和冰醋酸3

‑

4g/l;

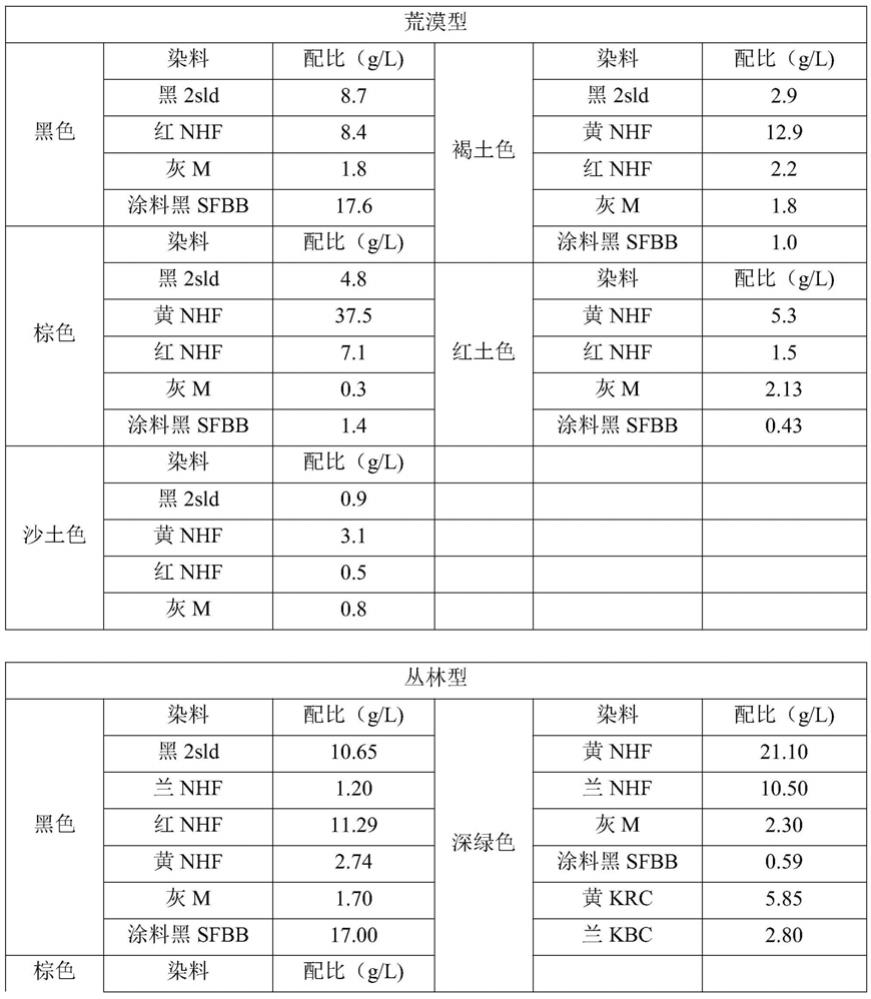

31.7)清水定型:水洗定型时的温度控制为175

‑

180℃,车速为40

‑

50m/min;

32.8)防水轧光整理:将步骤7)的面料进入定型机上防水,并进行轧光整理;其中防水剂中添加有机硅撕裂提升剂,其中轧光温度160

‑

190℃,压力9

‑

11mpa,车速10

‑

15m/min,轧光效果要求轧光面无突出毛羽,可增加压力或者温度或者轧光的次数;

33.9)涂层整理:将步骤8)的轧光面料进入刮涂式涂层机,按照底胶、中胶和面胶的工艺完成阻燃涂层。

34.第三方面,本发明提供一种高强锦纶迷彩伪装阻燃面料的生产加工方法,该加工

方法包括涂层整理工序,将印制有迷彩伪装色的防水定型后面料进行涂层整理,按照先底胶刮涂、轧光,后中胶刮涂,最后面胶刮涂的顺序完成阻燃涂层;底胶刮涂时控制烘箱温度接近底胶配方中交联剂的温度,调控车速,使聚氨酯胶水中甲苯完全挥发,底胶达到烘干状态,但部分交联剂未完全反应结成网状结构,后道轧光时可将底胶更多的挤压到面料的纱线缝隙中,并使交联剂与聚氨酯胶水进一步反应并完成固化过程。

35.所述涂层整理工序中,底胶和中胶的工艺配方中各成分质量配比:双组份聚醚型聚氨酯100kg(其中双组分聚醚型聚氨酯pu固含量为50%,其余为甲苯)、阻燃粉100kg、甲苯60kg、交联剂4

‑

6kg、促进剂3

‑

4kg,配置过程中,按照比例加入双组份聚醚型聚氨酯、阻燃粉和甲苯充分搅拌,搅拌均匀,冷却后加入交联剂和促进剂;

36.面胶的工艺配方中各成分质量配比:单组分聚醚型聚氨酯100kg(其中单组分聚醚型聚氨酯pu固含量为50%,其余为甲苯),甲苯60kg,抗粘剂4

‑

6kg;具体刮涂过程是:

37.1)底胶:涂覆车速30

‑

35m/min,烘箱温度125

‑

140℃,涂覆后面料干重增加50

‑

60g/m2,其中甲苯的沸点为110.6℃,交联剂和促进剂的反应温度为130

‑

140℃;

38.2)轧光整理:在底胶刮涂后,进行轧光,轧光压力10mpa,温度140~150℃,车速20m/min,底胶被挤压进入定型面料的纱线缝隙的厚度1/5~2/5,完成交联固化的过程;

39.3)中胶:涂覆车速23

‑

25m/min,烘箱温度140

‑

150℃,在步骤2)的基础上面料干重增加30

‑

40g/m2;

40.4)面胶:涂覆车速20

‑

25m/min,烘干温度130

‑

150℃,在步骤3)的基础上控制增重10

‑

20g/m2。

41.所述交联剂为氨基交联剂类,可选三聚氰胺树脂等;促进剂为酸性聚醚胺类等,交联剂和促进剂的固化反应温度为130

‑

140℃;所述阻燃粉包括十溴二苯乙烷、三氧化二锑、溴代三嗪中的至少一种;所述抗粘剂包括二氧化硅2

‑

3kg和消光粉2

‑

3kg;优选所述交联剂为三聚氰胺树脂;优选所述阻燃粉含十溴二苯乙烷、三氧化二锑、溴代三嗪的混合物,三者的质量比为7:2:1~6:2:2。

42.所述抗粘剂为二氧化硅2

‑

3kg和消光粉2

‑

3kg的混合物,能提高面胶的抗粘和耐温效果。与现有技术相比,本发明的有益效果是:

43.本发明锦纶迷彩伪装面料印花工艺中,引入还原灰m替代传统的分散染料调节光谱,一方面,还原灰m在酸性条件下不上色,可以与涂料协同达到光谱要求,二是挑选的还原灰对红外线有良好的吸收性能,波长在680

‑

750nm的光谱曲线,接近绿色树叶的反射光谱曲线,可适用防红外伪装,还原灰能调节光谱反射值,与其他染料发生相互作用,实现复合染色。避免了传统的迷彩伪装680

‑

1200nm的热红外波段采用分散染料和涂料来进行迷彩伪装时,分散染料的加入在高温焙烘过程中,分散染料部分进入锦纶纤维上色,无法准确控制控制上染量,而且色迁移现象明显,光谱曲线波动较大,因此引入还原灰m染料替代分散染料协同涂料调节光谱。而且还原灰染料在中性和酸性环境下不上色,无色迁移现象,同等条件下光谱较分散染料更稳定,配方控制更精准。

44.本发明印花工艺获得的面料,能够达到战术技术指标的要求,满足gjbb7927光谱特性要求的迷彩伪装,丛林型迷彩和荒漠迷彩的可见光(380nm

‑

760nm),近红外(760nm

‑

1200nm)综合亮度系数不大于0.2,丛林迷彩至少有一种绿色伪装色的近红外反射率的平均值与可见光反射率平均值之比不小于5。

45.本发明印花工艺实现了五色迷彩的印制,环境适应性更强,适用范围更广,伪装效果更好,很好的满足军需要求。

46.本发明生产加工方法的防水过程中添加有机硅抗撕裂提升剂,可有效提高成品的抗撕裂性能,后道的涂层工艺,选用聚醚型聚氨酯pu,可提升涂层面耐低温性能,涂层过程优化交联剂的固化工艺,引入的环保型阻燃剂,其溴含量高,热稳定性好,抗紫外线性能佳,阻燃效果好,替代传统的十溴二苯醚,十溴二苯醚具有一定的毒性,对环境造成了能提高面料的阻燃效果,传统1000d涤纶的阻燃的续燃时间要求是不大于8s,面料增重150g/m2,本发明的续燃时间要求是不大于2s,工艺改进后,只需增重110g/m2,就可以达到相同的阻燃要求,本发明的锦纶迷彩伪装面料克重更轻、阻燃更好,兼具迷彩、伪装、拒水、低温等综合性能,满足新装备发展的需要。

四、具体实施方式

47.下面结合实施例对本发明作进一步详细的说明,但并不以此作为对本申请保护范围的限定。

48.本发明高强锦纶迷彩伪装阻燃面料的生产加工方法,其特征在于,其生产工艺包括以下步骤:

49.1)纱线空变:选择高强锦纶66工业丝,并对纤维进行aty空变处理;

50.2)坯布织造:将步骤1)的空变纱线编织成平纹;

51.3)坯布前处理:将步骤2)的坯布进行冷堆、平洗、定型整纬,得到印花前的练白布。

52.4)印花:将步骤3)的练白布输送到圆网印花机完成印花过程,印制迷彩伪装色,迷彩伪装色的色浆料中加入有还原灰m。加入还原灰染料的目的是,还原灰m的防红外吸收效果好,而且还原染料在酸性环境下不上色,通过粘合剂附着在锦纶纤维表面,不会发生渗透,且不会发生升华,光谱稳定,可以精准的控制含量。还原灰添加的原则是取决于光谱值的需求。克服了采用分散染料上色而存在的上色量不易控制,分散的比例不好调整,不好操作等难题。

53.5)焙烘蒸化:将步骤4)的印花布进入焙烘机,使印花配方中的涂料与粘合剂和/或交联剂反应,工作温度150

‑

160℃,焙烘40

‑

90s,后进入长环蒸化机进行蒸化发色,温度102

‑

105℃,蒸化时间:20

‑

35分钟;

54.6)皂洗固色:将步骤5)的送入平幅水洗机,先50℃水洗,后60℃皂洗,后加固色剂温度50℃。皂洗时加入尼龙固色剂15

‑

20g/l和冰醋酸3

‑

4g/l,实现酸性条件下的固色。

55.7)清水定型:将步骤6)的面料完成定型工作,温度175

‑

180℃,车速50m/min;

56.8)防水轧光整理:将步骤7)的面料进入定型机上防水,并进行轧光整理。如面料的撕破强力有特殊要求的,防水剂中可添加有机硅类撕裂提升剂;其中轧光温度160

‑

190℃,压力9

‑

11mpa,车速10

‑

15m/min,轧光效果要求轧光面无突出毛羽,可增加压力或者温度或者轧光的次数。

57.9)涂层整理:将步骤8)印制有迷彩伪装色的防水定型后面料进行涂层整理,按照先底胶刮涂、轧光,后中胶刮涂,最后面胶刮涂的顺序完成阻燃涂层;底胶刮涂时控制烘箱温度接近底胶配方中交联剂的温度,调控车速,使聚氨酯胶水烘干但交联剂未完全反应固化,然后轧光时将聚氨酯胶水与阻燃粉能被挤压到定型后的面料中,并使交联剂与胶水进

一步反应并完成固化过程。

58.本发明中的锦纶66既包括高强丝(强度不低于8.9g/d),又适用于普通丝。

59.实施例1

60.一种高强锦纶迷彩阻燃伪装面料的生产加工方法:

61.1、纱线空变:选用600d锦纶66高强工业丝,并对纱线进行空气变形整理;

62.2、坯布织造:将步骤1)的空变纱线加工成坯布。

63.3、坯布前处理:将步骤2)的坯布进行冷堆、平洗、定型整纬,得到印花前的练白布。

64.4、印花:将步骤3)的练白布输送到圆网印花机完成印花过程,染料配方见表1,制备荒漠型或丛林型迷彩,表中物质均以每种色浆中总体积1l中的含量计算;

65.5、焙烘蒸化:将步骤4)的印花布进入焙烘机,使印花配方中的涂料与粘合剂、交联剂反应,工作温度150℃,焙烘60s,后进入长环蒸化机进行蒸化发色,温度103℃,蒸化时间:30分钟;

66.6、皂洗固色:将步骤5)的送入平幅水洗机,先50℃水洗,后60℃皂洗,后加固色剂,温度50℃。皂洗时加入尼龙固色剂20g/l,皂洗时加入冰醋酸4g/l。

67.7、清水定型:将步骤6)的面料完成定型过程,温度180℃,车速50m/min。

68.8、防水轧光整理:将步骤7)的面料进入定型机上防水40g/l,可选tf

‑

5025h;防水剂中可添加有机硅柔软剂2g/l,配比为:1l水中含40g防水剂,2g有机硅柔软剂,并进行轧光整理,轧光工艺:压力11mpa,温度180℃,车速10m/min,轧光1遍。

69.9、涂层整理:将步骤8)的轧光面料进入刮涂式涂层机完成涂层,

70.涂层整理工序,将印制有迷彩伪装色的定型后面料进行涂层整理,按照先底胶刮涂、轧光,后中胶刮涂,最后面胶刮涂的顺序完成阻燃涂层;

71.底胶和中胶的工艺配方中各成分质量配比:双组份聚醚型聚氨酯100kg(固含量50%,指以甲苯作为溶剂,所溶解双组分聚醚型聚氨酯的量)、阻燃粉100kg、甲苯60kg、交联剂6kg、促进剂4kg,配置过程中,按照比例加入双组份聚醚型聚氨酯、阻燃粉和甲苯搅拌,搅拌均匀后,冷却后加入交联剂和促进剂;

72.面胶的工艺配方中各成分质量配比:单组分聚醚型聚氨酯100kg(50%固含量,指以甲苯作为溶剂,所溶解单组分聚醚型聚氨酯的量),甲苯60kg,二氧化硅2kg,消光粉2kg。具体刮涂过程如下:

73.1)底胶:涂覆后面料克重增加60g/m2,车速35m/min,控制温度130℃,胶面达到烘干状态;其中甲苯的沸点为110.6℃,交联剂和促进剂的反应温度为130

‑

140℃;

74.2)轧光整理:在底胶刮涂后,进行轧光,轧光压力10mpa,温度140~150℃,车速20m/min,胶水与阻燃粉被挤压进入定型面料厚度1/5~2/5,并完成交联剂反应固化的过程;

75.3)中胶:面料增重30g/m2,中胶与底胶相同,涂覆车速24m/min,烘箱温度145℃;

76.4)面胶:控制增重20g/m2,烘干温度140℃,车速22m/min。

77.所述交联剂为氨基交联剂,三聚氰胺类;促进剂为酸性聚醚类,交联剂和促进剂的固化反应温度为130

‑

140℃;所述阻燃粉含十溴二苯乙烷、三氧化二锑、溴代三嗪的混合物,其比例为7:2:1。

78.本实施例涂层整理工序所使用的阻燃粉少,面料克重低,成本低,阻燃效果好,能

实现综合性能满足要求的前提下的减重。

79.实施例2

80.本实施例制备高强锦纶迷彩伪装阻燃面料,织物设计经纬纱的排列按照空变纱与原丝1:1比例排列,原丝空变后,单纱强度降低,本实施例引入原丝起到加强筋的作用,可以有效提高撕破强力。其余工艺同实例1。

81.表1印花配方

82.[0083][0084]

表2实施例与传统材料的性能对比

[0085][0086]

实施例3:

[0087]

本实施例制备高强锦纶迷彩伪装阻燃面料,改变染料的厂家和调整工艺配方,引入还原灰m,按照表3

‑

表4中的印花配方,仍会达到较好的迷彩伪装效果。

[0088]

表3荒漠型印花配方

[0089]

[0090][0091]

表4丛林型印花配方

[0092]

[0093][0094]

其他制备过程同实施例1。

[0095]

实施例4:

[0096]

本实施例制备高强锦纶迷彩伪装阻燃面料,各部分同实施例1,不同之处在于涂层过程中所述阻燃粉比例,本实施例中所述阻燃粉为含十溴二苯乙烷、三氧化二锑的混合物,其质量比例为7:3,同样达到续燃时间不大于2的基本要求。

[0097]

实施例5:

[0098]

本实施例制备高强锦纶迷彩伪装阻燃面料,各部分同实施例1,不同之处在于涂层过程中所述阻燃粉比例,本实施例中所述阻燃粉为含十溴二苯乙烷、三氧化二锑、溴代三嗪的混合物,其质量比例为6:2:2,在实施例中,提高溴代三嗪的比例,溴氮阻燃协同效应,会达到更佳的阻燃效果,续燃时间不大于1s。

[0099]

综上所述,本发明的开发一款高强锦纶迷彩伪装阻燃面料,该迷彩伪装色由多种颜色组合而成,每种颜色的色浆中均加入有还原灰m,还原灰m与涂料协同调整光谱曲线。采用还原灰m染料替代传统的分散染料,光谱稳定,无色迁移现象,同等条件下,日晒效果更好,单色日晒牢度不低于5级。本发明生产加工方法通过优化涂层整理工艺过程,烘箱温度接近架桥剂(交联剂)的反应温度,使交联剂在底胶涂覆时没有完全固化,配合调节车速,控制固化程度达到80

‑

90%,通过下道的轧光工艺实现底胶的完全固化,有效控制底胶的阻燃粉在锦纶面料表面的缝隙的渗入量,达到在减少阻燃粉用量的前提下大幅提高面料的阻燃效果的目的。

[0100]

本发明涂层过程优化交联剂的固化工艺,引入环保型阻燃剂十溴二苯乙烷和溴代三嗪,其溴含量高,热稳定性好,抗紫外线性能佳,阻燃效果好,替代传统的十溴二苯醚,十溴二苯醚具有一定的毒性,对环境有较大的污染性。

[0101]

本发明生产加工方法获得的面料,不仅克重轻(克重为300

‑

350g/m2),耐低温,耐磨好,其续燃时间小于2s,阴燃时间小于2s,甚至达到阴燃时间0s,损毁长度不大于100mm,优选损毁长度50

‑

80mm;防水效果不低于4级,干湿磨色牢度不低于4

‑

5级。日晒牢度不低于5级。

[0102]

本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1