一种疏水浆料,液体二极管及其制备方法与应用

1.本发明涉及功能材料技术领域,具体涉及一种疏水浆料,液体二极管及其制备方法与应用。

背景技术:

2.自然界中存在许多动植物,比如猪笼草、仙人掌、沙漠甲虫和蜥蜴,它们可以巧妙地依靠自身表面的特殊微结构来控制液滴的定向运动,从而在恶劣环境下生存。类似于电子二极管优先在一个正向传导电流,而在反向阻塞电流,将液体整流到定向流动的流体装置可被认为“液体二极管”。这种液体二极管在微流体、血液分析、油水分离和水收集等领域都有广泛的应用。

3.液体二极管有两种,一种是涉及一个疏水层和一个亲水层,即janus材料。另外一种是全部由亲水材料制备而成。相关技术中的“液体二极管”由于亲水层的存在,导致液体传输过程中会残留在亲水层,从而造成不必要的浪费。

4.因此,需要开发一种疏水浆料,利用该疏水浆料制得的液体二极管能减少液体传输过程中的损耗,实现液体的持续、定向传输。

技术实现要素:

5.为解决现有技术中存在的问题,本发明提供了一种疏水浆料,利用该疏水浆料制得的液体二极管能减少液体传输过程中的损耗,实现液体的持续、定向传输。

6.本发明还提供了上述疏水浆料的制备方法。

7.本发明还提供了上述疏水浆料的应用。

8.本发明还提供了一种液体二极管,该液体二极管能减少液体传输过程中的损耗,实现液体的持续、定向传输。

9.本发明还提供了上述液体二极管的制备方法。

10.本发明还提供了上述液体二极管的应用。

11.本发明的第一方面提供了一种疏水浆料,所述疏水浆料包括以下制备原料:

12.含氟疏水剂、纳米二氧化硅和增稠剂。

13.含氟短链疏水剂起到降低织物表面能作用;纳米二氧化硅起到增强表面粗糙度,制造微纳米结构;增稠剂起到增强浆料粘度作用,在进行单面涂层整理时,防止浆料渗透到织物背面。

14.根据本发明的一些实施方式,所述疏水浆料包括以下重量份数的制备原料:含氟疏水剂75份~85份;纳米二氧化硅3份~7份;增稠剂2份~4份。

15.根据本发明的一些实施方式,所述含氟疏水剂包括c

4~6

的含氟疏水剂。

16.碳含量较低,则疏水效果较差。

17.根据本发明的一些实施方式,所述纳米二氧化硅,粒径为5nm~12nm。

18.纳米二氧化硅的粒径过大,导致纳米二氧化硅不易被疏水剂和增稠剂包覆,造成

纳米二氧化硅的脱落。

19.根据本发明的一些实施方式,所述增稠剂包括聚丙烯酸酯高聚物、聚氨酯和聚丙烯酰胺中的至少一种。

20.本发明的第二方面提供了上述疏水浆料的制备方法,包括以下步骤:将所述含氟疏水剂、所述纳米二氧化硅和所述增稠剂混合即得。

21.本发明的第三方面提供了上述疏水浆料在制备液体二极管中的应用。

22.本发明的第四方面提供了一种液体二极管,包括以下制备原料:上述疏水浆料和涤纶;

23.本发明的第五方面提供了上述液体二极管的制备方法,包括以下步骤:将所述疏水浆料涂覆于涤纶表面,烘干,即得所述液体二极管。

24.本发明制备的二极管为双层结构,每层材料均显示出疏水性但双层间有疏水性差异。

25.根据本发明的一些实施方式,所述涂覆,厚度为6μm~36μm。

26.根据本发明的一些实施方式,所述烘干的温度为110℃~130℃。

27.本发明的第六方面提供了上述液体二极管在制备除湿材料和/或服装面料过程中的应用。

28.根据本发明的一些实施方式,所述服装面料包括单向导湿服装面料。

29.本发明至少具备如下有益效果:本发明制得的液体二极管织物具备了单向导湿的能力,单向传递指数最高达到了966.9%,液态水动态传递综合指数最高达到了0.92,均达到了国家5级标准;该液体二极管减少了液体传输过程中的损耗,实现了液体的持续、定向传输;本发明的液体二极管不仅在制备除湿材料和/或服装面料中存在广阔的应用前景;同时还在雾水收集,油水分离,血液检测和海水淡化等方面也具备应用潜力。

附图说明

30.图1为本发明实施方式的工艺流程图。

具体实施方式

31.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

32.本发明实施方式的工艺流程图见图1,由图1得知:

33.在涤纶表面涂覆疏水浆料,烘干即得液体二极管;其中,疏水浆料由防水剂、纳米二氧化硅和增稠剂组成。

34.实施例1

35.本实施例为一种液体二极管的制备方法,包括以下步骤:

36.s1、涤纶织物(涤纶机织物,经密为188根/10cm,纬密为160根/10cm,细度为35tex)前处理:

37.将涤纶织物水洗干净,烘干,熨平备用。

38.s2、制备疏水浆料:

39.按质量百分数计,将80%防水剂(上海赛超化工助剂有限公司mt410)、3%纳米二氧化硅(麦克林,粒径为15nm,比表面积300

±

50m2/g,cas号:68611

‑

44

‑

9)和3%增稠剂(佛山市川化富联精细化工有限公司atf)混合(余量为水),在机械搅拌下持续20min得到疏水浆料。

40.s3、如图1所示,将上述疏水浆料使用棒涂法在前处理后的涤纶织物一侧进行涂覆,涂层厚度为15μm,涂覆完成后;在110℃下烘干6min,即得液体二极管。

41.实施例2

42.本实施例为一种液体二极管的制备方法,包括以下步骤:

43.s1、涤纶织物前处理:

44.将涤纶织物(涤纶机织物,经密为188根/10cm,纬密为160根/10cm,细度为35tex)水洗干净,烘干,熨平备用。

45.s2、制备疏水浆料:

46.按质量百分数计,将80%防水剂(上海赛超化工助剂有限公司mt410)、4%纳米二氧化硅(麦克林,粒径为15nm,比表面积300

±

50m2/g,cas号:68611

‑

44

‑

9)和3%增稠剂(佛山市川化富联精细化工有限公司atf)混合(余量为水),在机械搅拌下持续20min得到疏水浆料。

47.s3、如图1所示,将上述疏水浆料使用棒涂法在前处理后的涤纶织物一侧进行涂覆,涂层厚度为15μm,涂覆完成后;在110℃下烘干6min,即得液体二极管。

48.实施例3

49.本实施例为一种液体二极管的制备方法,包括以下步骤:

50.s1、涤纶织物前处理:

51.将涤纶织物(涤纶机织物,经密为188根/10cm,纬密为160根/10cm,细度为35tex)水洗干净,烘干,熨平备用。

52.s2、制备疏水浆料:

53.按质量百分数计,将80%防水剂(上海赛超化工助剂有限公司mt410)、5%纳米二氧化硅(麦克林,粒径为15nm,比表面积300

±

50m2/g,cas号:68611

‑

44

‑

9)和3%增稠剂(佛山市川化富联精细化工有限公司atf)混合(余量为水),在机械搅拌下持续20min得到疏水浆料。

54.s3、如图1所示,将上述疏水浆料使用棒涂法在前处理后的涤纶织物一侧进行涂覆,涂层厚度为15μm,涂覆完成后;在110℃下烘干6min,即得液体二极管。

55.实施例3

56.将实施例1中的纳米二氧化硅改为5%,其他步骤与实施例1相同。

57.实施例4

58.本实施例为一种液体二极管的制备方法,包括以下步骤:

59.s1、涤纶织物前处理:

60.将涤纶织物(涤纶机织物,经密为188根/10cm,纬密为160根/10cm,细度为35tex)水洗干净,烘干,熨平备用。

61.s2、制备疏水浆料:

62.按质量百分数计,将80%防水剂(上海赛超化工助剂有限公司mt410)、6%纳米二氧化硅(麦克林,粒径为15nm,比表面积300

±

50m2/g,cas号:68611

‑

44

‑

9)和3%增稠剂(佛山市川化富联精细化工有限公司atf)混合(余量为水),在机械搅拌下持续20min得到疏水浆料。

63.s3、如图1所示,将上述疏水浆料使用棒涂法在前处理后的涤纶织物一侧进行涂覆,涂层厚度为15μm,涂覆完成后;在110℃下烘干6min,即得液体二极管。

64.实施例5

65.本实施例为一种液体二极管的制备方法,包括以下步骤:

66.s1、涤纶织物前处理:

67.将涤纶织物(涤纶机织物,经密为188根/10cm,纬密为160根/10cm,细度为35tex)水洗干净,烘干,熨平备用。

68.s2、制备疏水浆料:

69.按质量百分数计,将80%防水剂(上海赛超化工助剂有限公司mt410)、5%纳米二氧化硅(麦克林,粒径为15nm,比表面积300

±

50m2/g,cas号:68611

‑

44

‑

9)和3%增稠剂(佛山市川化富联精细化工有限公司atf)混合(余量为水),在机械搅拌下持续20min得到疏水浆料。

70.s3、如图1所示,将上述疏水浆料使用棒涂法在前处理后的涤纶织物一侧进行涂覆,涂层厚度为6μm,涂覆完成后;在110℃下烘干6min,即得液体二极管。

71.实施例6

72.本实施例为一种液体二极管的制备方法,包括以下步骤:

73.s1、涤纶织物前处理:

74.将涤纶织物(涤纶机织物,经密为188根/10cm,纬密为160根/10cm,细度为35tex)水洗干净,烘干,熨平备用。

75.s2、制备疏水浆料:

76.按质量百分数计,将80%防水剂(上海赛超化工助剂有限公司mt410)、5%纳米二氧化硅(麦克林,粒径为15nm,比表面积300

±

50m2/g,cas号:68611

‑

44

‑

9)和3%增稠剂(佛山市川化富联精细化工有限公司atf)混合(余量为水),在机械搅拌下持续20min得到疏水浆料。

77.s3、如图1所示,将上述疏水浆料使用棒涂法在前处理后的涤纶织物一侧进行涂覆,涂层厚度为13μm,涂覆完成后;在110℃下烘干6min,即得液体二极管。

78.实施例7

79.本实施例为一种液体二极管的制备方法,包括以下步骤:

80.s1、涤纶织物前处理:

81.将涤纶织物(涤纶机织物,经密为188根/10cm,纬密为160根/10cm,细度为35tex)水洗干净,烘干,熨平备用。

82.s2、制备疏水浆料:

83.按质量百分数计,将80%防水剂(上海赛超化工助剂有限公司mt410)、5%纳米二氧化硅(麦克林,粒径为15nm,比表面积300

±

50m2/g,cas号:68611

‑

44

‑

9)和3%增稠剂(佛山市川化富联精细化工有限公司atf)混合(余量为水),在机械搅拌下持续20min得到疏水

浆料。

84.s3、如图1所示,将上述疏水浆料使用棒涂法在前处理后的涤纶织物一侧进行涂覆,涂层厚度为17μm,涂覆完成后;在110℃下烘干6min,即得液体二极管。

85.实施例8

86.本实施例为一种液体二极管的制备方法,包括以下步骤:

87.s1、涤纶织物前处理:

88.将涤纶织物(涤纶机织物,经密为188根/10cm,纬密为160根/10cm,细度为35tex)水洗干净,烘干,熨平备用。

89.s2、制备疏水浆料:

90.按质量百分数计,将80%防水剂(上海赛超化工助剂有限公司mt410)、5%纳米二氧化硅(麦克林,粒径为15nm,比表面积300

±

50m2/g,cas号:68611

‑

44

‑

9)和3%增稠剂(佛山市川化富联精细化工有限公司atf)混合(余量为水),在机械搅拌下持续20min得到疏水浆料。

91.s3、如图1所示,将上述疏水浆料使用棒涂法在前处理后的涤纶织物一侧进行涂覆,涂层厚度为24μm,涂覆完成后;在110℃下烘干6min,即得液体二极管。

92.实施例9

93.本实施例为一种液体二极管的制备方法,包括以下步骤:

94.s1、涤纶织物前处理:

95.将涤纶织物(涤纶机织物,经密为188根/10cm,纬密为160根/10cm,细度为35tex)水洗干净,烘干,熨平备用。

96.s2、制备疏水浆料:

97.按质量百分数计,将80%防水剂(上海赛超化工助剂有限公司mt410)、5%纳米二氧化硅(麦克林,粒径为15nm,比表面积300

±

50m2/g,cas号:68611

‑

44

‑

9)和3%增稠剂(佛山市川化富联精细化工有限公司atf)混合(余量为水),在机械搅拌下持续20min得到疏水浆料。

98.s3、如图1所示,将上述疏水浆料使用棒涂法在前处理后的涤纶织物一侧进行涂覆,涂层厚度为29μm,涂覆完成后;在110℃下烘干6min,即得液体二极管。

99.实施例10

100.本实施例为一种液体二极管的制备方法,包括以下步骤:

101.s1、涤纶织物前处理:

102.将涤纶织物(涤纶机织物,经密为188根/10cm,纬密为160根/10cm,细度为35tex)水洗干净,烘干,熨平备用。

103.s2、制备疏水浆料:

104.按质量百分数计,将80%防水剂(上海赛超化工助剂有限公司mt410)、5%纳米二氧化硅(麦克林,粒径为15nm,比表面积300

±

50m2/g,cas号:68611

‑

44

‑

9)和3%增稠剂(佛山市川化富联精细化工有限公司atf)混合(余量为水),在机械搅拌下持续20min得到疏水浆料。

105.s3、如图1所示,将上述疏水浆料使用棒涂法在前处理后的涤纶织物一侧进行涂覆,涂层厚度为36μm,涂覆完成后;在110℃下烘干6min,即得液体二极管。

106.对比例1

107.本对比例为一种液体二极管的制备方法,包括以下步骤:

108.s1、涤纶织物(涤纶机织物,经密为188根/10cm,纬密为160根/10cm,细度为35tex)称重。

109.s2、将4g碳酸钠,0.5g连二亚硫酸钠溶解于1000ml水中,配置成预处理液。

110.s3、将涤纶织物放入预处理液中,在90℃下预处理20min,水洗,得预处理织物。

111.s4、将4g氢氧化钠和2g苯扎氯铵2g搅拌均匀,得碱处理液;将经过预处理织物添加至碱处理液中,在99℃中处理60min,水洗,60℃烘干,得碱减涤纶织物。

112.s5、制备疏水浆料:

113.按质量百分数计,将80%防水剂(上海赛超化工助剂有限公司mt410)、5%纳米二氧化硅(麦克林,粒径为15nm,比表面积300

±

50m2/g,cas号:68611

‑

44

‑

9)和3%增稠剂(佛山市川化富联精细化工有限公司atf)混合(余量为水),在机械搅拌下持续20min得到疏水浆料。

114.s6、将上述疏水浆料使用棒涂法在碱减涤纶织物一侧进行涂覆,涂层厚度为24μm,涂覆完成后;在110℃下烘干6min,即得液体二极管。

115.其中碱减率计算方法为:

[0116][0117]

其中,g1是未处理织物质量,g2是处理后织物质量。

[0118]

步骤s3中水洗是为了去除涤纶织物表面的灰尘、油脂以及其他杂质。

[0119]

对比例2

[0120]

本对比例为一种液体二极管的制备方法,包括以下步骤:

[0121]

s1、棉织物前处理:

[0122]

将棉织物(棉机织物,经密为325根/10cm,纬密为262根/10cm,细度为30tex)水洗干净,烘干,熨平备用。

[0123]

s2、制备疏水浆料:

[0124]

按质量百分数计,将80%防水剂(上海赛超化工助剂有限公司mt410)、5%纳米二氧化硅(麦克林,粒径为15nm,比表面积300

±

50m2/g,cas号:68611

‑

44

‑

9)和3%增稠剂(佛山市川化富联精细化工有限公司atf)混合(余量为水),在机械搅拌下持续20min得到疏水浆料。

[0125]

s3、如图1所示,将上述疏水浆料使用棒涂法在前处理后的棉织物一侧进行涂覆,涂层厚度为24μm,涂覆完成后;在110℃下烘干6min,即得液体二极管。

[0126]

本发明实施例1~10和对比例1~2制得的液体二极管的性能测试方法如下:

[0127]

1.水接触角的测量方法:

[0128]

使用德国kruss公司dsa25e接触角测量仪,将10μl去离子水滴在疏水涤纶织物上,随机测量五个位点,取其平均值。

[0129]

2.单向传递指数及液态水动态传递综合指数测量方法:

[0130]

使用中国易立公司ey60水分管理测试仪,按照gb/t 21655.2

‑

2009标准测量了水分转移性。单向传递指数(o)和液态水动态传递综合指数(m)的测量采用了mmt内置软件中

的公式。单向输送能力计算公式如下:

[0131][0132]

其中:u

b

为渗透面的吸水量,u

t

为浸水面的吸水量,t为总测试时间。

[0133]

液态水动态传递综合指数计算公式如下:

[0134]

m=c1a

bd

+c2o

d

+c3s

bd

;

[0135]

其中:c1,c2和c3—权重值(c1=0.25,c2=0.5,c3=0.25)。

[0136]

a

bd

,o

d

和s

bd

分别是渗透面吸水速率、单向传递指数和渗透面扩散速度的无量纲化计算值。

[0137]

3.水分传递过程中损耗量测量方法:

[0138]

1)剪取长与宽的长度为5cm

×

5cm的液体二极管并织物称重;

[0139]

2)将制备的液体二极管平放在滤纸上,使用总量为2.5ml由活性红染色的去离子水连续滴加在涂层侧,当水滴全部转移到非涂层侧后,称量“液体二极管”织物的重量。

[0140]

水分损耗计算公式:

[0141][0142]

其中,m2是织物吸水后的质量,m1是织物吸水前的质量,m3是测试中水的质量。

[0143]

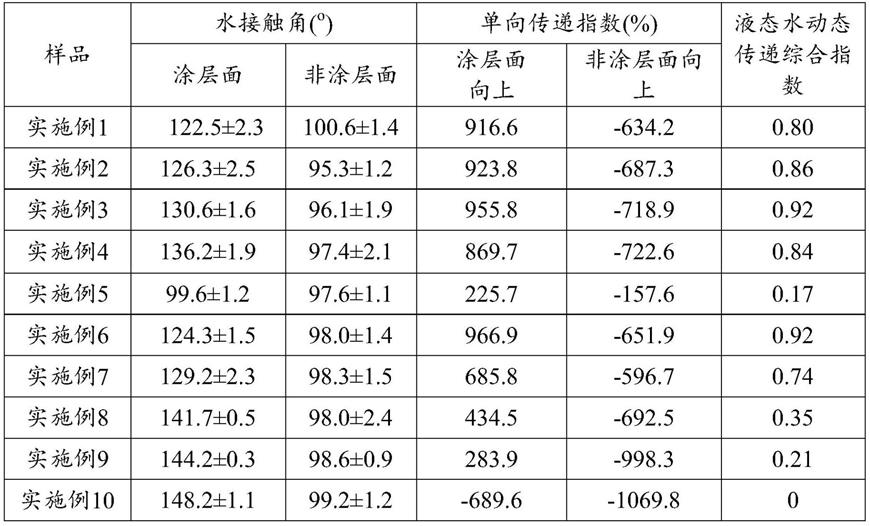

本发明实施例1~10制得的液体二极管的性能测试结果见表1(水接触角、累积单程输送能力和总体水分管理能力)。本发明实施例6、对比例1~2制得的液体二极管的水传输过程中损耗率数据表见表2。

[0144]

表1本发明实施例1~10制得的液体二极管的性能测试结果

[0145][0146]

从表1可以看出,实施例1~9制备的液体二极管织物均有单向导湿的效果,且本发明实施例6制得的液体二极管最佳,其单向传递指数可达到966.9%(达到5级标准),液态水动态传递综合指数0.92。二者数值均高于gb/t 21655.2

‑

2009纺织品吸湿速干性的评定(达到5级标准)。

[0147]

涂层接触角:

[0148]

本发明实施例1

‑

4涂层面接触角随二氧化硅用量的增加,涂层面的粗糙度逐渐增加,导致疏水性增强、接触角增大。

[0149]

本发明实施例5

‑

10涂层面的接触角随涂层厚度的增加逐渐增加,这是由于涂层厚度增加导致涂层面孔隙减小,由拉普拉斯方程可知当孔径减小时拉普拉斯力增强,导致接触角变大。因未发生渗透,非涂层面接触角基本保持不变。

[0150]

非涂层接触角:

[0151]

本发明实施例1~4非涂层接触角在二氧化硅用量低时,由于浆料粘度小易发生渗漏现象,因此非涂层面接触角较大;随着二氧化硅用量增加这一现象(渗漏)得到改善,非涂层面接触角下降;后期进一步增加二氧化硅用量,非涂层面接触角变化不大。

[0152]

单向导湿指数:

[0153]

本发明实施例1

‑

3涂层厚度一定时,涂层面与非涂层面接触角相差增大,涂层面向上的单向导湿指数随之增加,因为双侧的疏水差异有利于增强单向导湿性。本发明实施例4中,纳米二氧化硅用量过多,导致涂层孔隙减少,因此水滴通过涂层面的路径减少、涂层面向上的单向导湿指数随之减少。

[0154]

本发明实施例1

‑

4中非涂层面向上的单向导湿指数由于双侧疏水性差异的增大,非涂层面单向导湿指数逐渐下降。

[0155]

实施例5由于涂层太薄,在测试时双侧含水差异量不大,因此虽然单向导湿指数双侧显示一正一负,但水分管理能力很差。

[0156]

本发明实施例6

‑

10由于涂层厚度的增加,水滴由涂层侧到非涂层侧的通道增长,由于疏水性材料所提供的排斥力,因此水滴通过难度逐渐增加,导致两种单向导湿指数逐渐下降。

[0157]

液态水动态传递综合指数:

[0158]

本发明实施例1

‑

3涂层厚度一定时,涂层面与非涂层面接触角相差增大,液态水动态传递综合指数随之增加,因为双侧的疏水差异有利于增强单向导湿性。

[0159]

本发明实施例4中,纳米二氧化硅用量过多,导致涂层孔隙减少,因此水滴通过涂层面的路径减少、液态水动态传递综合指数随之减少。

[0160]

本发明实施例5由于涂层太薄,在测试时双侧含水差异量不大,因此液态水动态传递综合指数很小。

[0161]

本发明实施例6

‑

10由于涂层厚度的增加,水滴由涂层侧到非涂层侧的通道增长,由于疏水性材料所提供的排斥力,因此水滴通过难度逐渐增加,导致液态水动态传递综合指数逐渐下降。

[0162]

表2本发明实施例6、对比例1~2制得的液体二极管的水在传输过程中损耗率数据表

[0163]

样品水分损耗(%)实施例62.0

±

1.2对比例116.4

±

2.9对比例235.2

±

4.8

[0164]

从表2可以看出,水分传输过程中,实施例6的水分损耗量比对比例1、对比例2小了一个数量级。结果表明由全疏水材料所制备的“液体二极管”织物不仅可以实现高效的单向导湿,而且能有效的减少水分传输过程中的损耗。即当疏水剂质量分数为80%,纳米二氧化硅质量分数为5%,增稠剂质量分数为3%,机械搅拌20min,110℃温度下烘干6min,单侧涂层厚度为13μm,所制得的涤纶织物效果最优。

[0165]

对比例1中由于对涤纶进行了碱减量处理导致涤纶由疏水性变为亲水性,因此当水滴由涂层侧传递到非涂层侧时由非涂层侧的亲水基团捕捉,造成了水分损耗;对比例2中将底物换为了亲水性更强的棉织物,因此水分损耗更多。

[0166]

综上所述,本发明制得的液体二极管织物具备了单向导湿的能力,单向传递指数最高达到了966.9%,液态水动态传递综合指数最高达到了0.92,均达到了国家5级标准;该液体二极管减少了液体传输过程中的损耗,实现了液体的持续、定向传输。

[0167]

上面结合说明书及附图内容对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1