一种双面绒毛的弹力丝绒带及其制备方法与流程

1.本发明涉及纺织材料技术领域,具体涉及一种双面绒毛的弹力丝绒带及其制备方法。

背景技术:

2.丝绒带是服装辅料的一种,所以目前发展比较快的主要是在我国的江浙一带和东南沿海一带。丝绒带是指丝绒带面有绒毛,大都由专门的经丝被割断后所构成。由于绒毛平行整齐,故呈现丝绒所特有的光泽。丝绒带质地手感极好,不脱毛,产品环保,产品色泽艳丽、结构紧凑。

3.丝绒带分为普通丝绒带,银边丝绒带,金边丝绒带,跳线丝绒带,渐变丝绒带,弹力绒带,中间绒绒带等。目前,丝绒带广泛用于服装、家纺、箱包、鞋帽、礼品、汽车、医疗器具等领域。

4.目前,市面上对双面绒毛的弹力丝绒带的报道相对较少。而且,通过现有工艺制备的丝绒带不仅力学性能相对较差,需要进一步改善。而且其本身的抗菌性能及抗老化性能相对较差,这严重地影响了丝绒带的品质及质量。

技术实现要素:

5.针对现有技术所存在的上述缺点,本发明提供了一种双面绒毛的弹力丝绒带及其制备方法,本发明所制备的双面绒毛的弹力丝绒带不仅弹性好,而且还具有一定的抗老化性能及持久的抗菌性能,有效地增强了双面绒毛弹力丝绒带的力学性能,提高了其品质及质量。

6.为实现上述目的,本发明提供了如下技术方案:

7.一种双面绒毛的弹力丝绒带,其所用弹力丝绒带的材质为改性尼龙材料,所述改性尼龙材料所用改性尼龙纤维由质量比为6~20:1的尼龙切片及尼龙母粒经熔融纺丝工艺制备而成。

8.更进一步地,所述尼龙母粒中含有1.6~2.8wt%的碳纤维微粉、3.2~4.0wt%的功能助剂、2.5~3.2wt%的苯乙烯

‑

丁二烯嵌段共聚物弹性体、1.3~1.8wt%的乙撑双硬脂酸酰胺、0.8~1.5wt%的抗氧剂1010及1.2~1.7wt%的2

‑

羟基

‑4‑

正辛氧基二苯甲酮;且上述各固体原料的粒径均为2~5μm。

9.更进一步地,所述功能助剂的制备方法为:将适量的纳米多孔材料浸泡在质量为其5~10倍的混合溶液中,经超声分散均匀后,在30~50℃的温度下静置2~3h;然后向混合溶液中加入质量为其20~30%的硅烷偶联剂,并在50~60℃的条件下反应5~8h;待反应完毕后,将固体物质滤出,并干燥处理;所得固体即为功能助剂。

10.更进一步地,所述纳米多孔材料的制备方法包括以下步骤:

[0011]ⅰ、按2~4:1的原子比分别称取钨粉与硅粉,然后将两者投入真空球磨罐中,并分别向真空球磨罐中加入质量为钨粉与硅粉总质量2~10wt%的硬脂酸及0.5~8wt%的碱土

金属氧化物粉末,在真空环境下进行球磨混合5~18h;

[0012]ⅱ、待球磨完毕后,将钨硅混合粉末进行放电等离子体烧结处理;然后将所得烧结体在有氧气氛下以700~1800℃的温度下氧化热处理8~20h,待热处理完毕后,将之取出,并在自然条件下冷却至室温,所得粉末即为纳米多孔材料。

[0013]

更进一步地,所述放电等离子体烧结的条件为:先以50~100℃/min的升温速率从室温升至1100~1800℃,并在1100~1800℃的温度范围内保温1~10min。

[0014]

更进一步地,所述混合溶液的制备方法为:分别向浓度为60~70%的乙醇溶液中加入质量为其2.0~3.2%的表面活性剂及8~12%的3

‑

[三甲氧基硅基]丙基二甲基十八烷基氯化铵;经混合均匀后,所得即为混合溶液成品。

[0015]

更进一步地,所述硅烷偶联剂选用γ

‑

氨丙基三乙氧基硅烷、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷中的任意一种。

[0016]

更进一步地,所述表面活性剂选用椰子油脂肪醇二乙醇酰胺、烷基糖苷中的任意一种。

[0017]

一种双面绒毛的弹力丝绒带的制备方法,包括以下步骤:

[0018]

以改性尼龙材料为原料,按照现有的工艺织造出三条上下以一定距离相隔叠置的弹力丝绒带,且三条弹力丝绒带互相以起绒线连结,然后将按照上述工艺织成的三层弹力丝绒带先置于第一切割装置中,将中弹力丝绒带与第一弹力丝绒带之间的起绒线切断,然后再将之置于第二切割装置中,将中弹力丝绒带与第二弹力丝绒带之间的起绒线切断;待切断完毕后,所得即为双面绒毛的弹力丝绒带成品。

[0019]

有益效果

[0020]

采用本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:

[0021]

本发明中以钨粉及硅粉为原料,经真空球磨、放电等离子体烧结及氧化热处理等工序,最终制备出孔隙及比表面积较大的纳米多孔材料,再将所制得的纳米多孔材料浸泡在混合溶液中,经超声分散处理,使得混合溶液中的3

‑

[三甲氧基硅基]丙基二甲基十八烷基氯化铵均匀地浸渍在纳米多孔材料的内、外壁及其孔隙中,然后向混合溶液中加入适量的硅烷偶联剂,并在50~60℃的条件下将之与纳米多孔材料发生反应,最终硅烷偶联剂与纳米多孔材料分子中的硅氧键键合,从而在纳米多孔材料的内、外壁及其孔隙处形成以硅烷偶联剂形成的纵横交错的三维网络结构,从而将驻留在纳米多孔材料的内、外壁及其孔隙中的3

‑

[三甲氧基硅基]丙基二甲基十八烷基氯化铵有效地固定,最终制备出功能助剂成品。

[0022]

所得功能助剂用于制备改性尼龙材料,不仅能有效地提高了双面绒毛弹力丝绒带的抗菌性能,且抗菌性能相对比较持久。再者,功能助剂与抗氧剂1010及2

‑

羟基

‑4‑

正辛氧基二苯甲酮之间相互协同,还能有效地改善双面绒毛弹力丝绒带的抗老化性能。另外,苯乙烯

‑

丁二烯嵌段共聚物弹性体与碳纤维微粉的配合使用,也有效地增强了双面绒毛弹力丝绒带的弹性性能及其他力学性能,提高了其品质及质量。

具体实施方式

[0023]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是

全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0024]

下面结合实施例对本发明作进一步的描述。

[0025]

实施例1

[0026]

一种双面绒毛的弹力丝绒带,其所用弹力丝绒带的材质为改性尼龙材料,改性尼龙材料所用改性尼龙纤维由质量比为6:1的尼龙切片及尼龙母粒经熔融纺丝工艺制备而成。

[0027]

尼龙母粒中含有1.6wt%的碳纤维微粉、3.2wt%的功能助剂、2.5wt%的苯乙烯

‑

丁二烯嵌段共聚物弹性体、1.3wt%的乙撑双硬脂酸酰胺、0.8wt%的抗氧剂1010及1.2wt%的2

‑

羟基

‑4‑

正辛氧基二苯甲酮;且上述各固体原料的粒径均为2μm。

[0028]

功能助剂的制备方法为:将适量的纳米多孔材料浸泡在质量为其5倍的混合溶液中,经超声分散均匀后,在30℃的温度下静置3h;然后向混合溶液中加入质量为其20%的硅烷偶联剂,并在50℃的条件下反应8h;待反应完毕后,将固体物质滤出,并干燥处理;所得固体即为功能助剂。

[0029]

纳米多孔材料的制备方法包括以下步骤:

[0030]ⅰ、按2:1的原子比分别称取钨粉与硅粉,然后将两者投入真空球磨罐中,并分别向真空球磨罐中加入质量为钨粉与硅粉总质量2wt%的硬脂酸及0.5wt%的碱土金属氧化物粉末,在真空环境下进行球磨混合5h;

[0031]ⅱ、待球磨完毕后,将钨硅混合粉末进行放电等离子体烧结处理;然后将所得烧结体在有氧气氛下以700℃的温度下氧化热处理20h,待热处理完毕后,将之取出,并在自然条件下冷却至室温,所得粉末即为纳米多孔材料。

[0032]

放电等离子体烧结的条件为:先以50℃/min的升温速率从室温升至1100℃,并在1100℃的温度范围内保温10min。

[0033]

混合溶液的制备方法为:分别向浓度为60%的乙醇溶液中加入质量为其2.0%的表面活性剂及8%的3

‑

[三甲氧基硅基]丙基二甲基十八烷基氯化铵;经混合均匀后,所得即为混合溶液成品。

[0034]

硅烷偶联剂选用γ

‑

氨丙基三乙氧基硅烷。

[0035]

表面活性剂选用椰子油脂肪醇二乙醇酰胺。

[0036]

一种双面绒毛的弹力丝绒带的制备方法,包括以下步骤:

[0037]

以改性尼龙材料为原料,按照现有的工艺织造出三条上下以一定距离相隔叠置的弹力丝绒带,且三条弹力丝绒带互相以起绒线连结,然后将按照上述工艺织成的三层弹力丝绒带先置于第一切割装置中,将中弹力丝绒带与第一弹力丝绒带之间的起绒线切断,然后再将之置于第二切割装置中,将中弹力丝绒带与第二弹力丝绒带之间的起绒线切断;待切断完毕后,所得即为双面绒毛的弹力丝绒带成品。

[0038]

实施例2

[0039]

本实施例所提供的弹力丝绒带和制备方法大致和实施例1相同,其主要区别在于:各原料的配比不同,具体为:

[0040]

一种双面绒毛的弹力丝绒带,其所用弹力丝绒带的材质为改性尼龙材料,改性尼龙材料所用改性尼龙纤维由质量比为12:1的尼龙切片及尼龙母粒经熔融纺丝工艺制备而

成。

[0041]

尼龙母粒中含有2.3wt%的碳纤维微粉、3.5wt%的功能助剂、3.0wt%的苯乙烯

‑

丁二烯嵌段共聚物弹性体、1.5wt%的乙撑双硬脂酸酰胺、1.2wt%的抗氧剂1010及1.5wt%的2

‑

羟基

‑4‑

正辛氧基二苯甲酮;且上述各固体原料的粒径均为3μm。

[0042]

功能助剂的制备方法为:将适量的纳米多孔材料浸泡在质量为其8倍的混合溶液中,经超声分散均匀后,在40℃的温度下静置2.5h;然后向混合溶液中加入质量为其25%的硅烷偶联剂,并在55℃的条件下反应6h;待反应完毕后,将固体物质滤出,并干燥处理;所得固体即为功能助剂。

[0043]

纳米多孔材料的制备方法包括以下步骤:

[0044]ⅰ、按3:1的原子比分别称取钨粉与硅粉,然后将两者投入真空球磨罐中,并分别向真空球磨罐中加入质量为钨粉与硅粉总质量6wt%的硬脂酸及5wt%的碱土金属氧化物粉末,在真空环境下进行球磨混合12h;

[0045]ⅱ、待球磨完毕后,将钨硅混合粉末进行放电等离子体烧结处理;然后将所得烧结体在有氧气氛下以1200℃的温度下氧化热处理15h,待热处理完毕后,将之取出,并在自然条件下冷却至室温,所得粉末即为纳米多孔材料。

[0046]

放电等离子体烧结的条件为:先以80℃/min的升温速率从室温升至1500℃,并在1500℃的温度范围内保温6min。

[0047]

混合溶液的制备方法为:分别向浓度为65%的乙醇溶液中加入质量为其2.8%的表面活性剂及10%的3

‑

[三甲氧基硅基]丙基二甲基十八烷基氯化铵;经混合均匀后,所得即为混合溶液成品。

[0048]

硅烷偶联剂选用γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷。

[0049]

表面活性剂选用烷基糖苷。

[0050]

实施例3

[0051]

本实施例所提供的弹力丝绒带和制备方法大致和实施例1相同,其主要区别在于,各原料的配比不同,具体为:

[0052]

一种双面绒毛的弹力丝绒带,其所用弹力丝绒带的材质为改性尼龙材料,改性尼龙材料所用改性尼龙纤维由质量比为20:1的尼龙切片及尼龙母粒经熔融纺丝工艺制备而成。

[0053]

尼龙母粒中含有2.8wt%的碳纤维微粉、4.0wt%的功能助剂、3.2wt%的苯乙烯

‑

丁二烯嵌段共聚物弹性体、1.8wt%的乙撑双硬脂酸酰胺、1.5wt%的抗氧剂1010及1.7wt%的2

‑

羟基

‑4‑

正辛氧基二苯甲酮;且上述各固体原料的粒径均为5μm。

[0054]

功能助剂的制备方法为:将适量的纳米多孔材料浸泡在质量为其10倍的混合溶液中,经超声分散均匀后,在50℃的温度下静置2h;然后向混合溶液中加入质量为其30%的硅烷偶联剂,并在60℃的条件下反应5h;待反应完毕后,将固体物质滤出,并干燥处理;所得固体即为功能助剂。

[0055]

纳米多孔材料的制备方法包括以下步骤:

[0056]ⅰ、按4:1的原子比分别称取钨粉与硅粉,然后将两者投入真空球磨罐中,并分别向真空球磨罐中加入质量为钨粉与硅粉总质量10wt%的硬脂酸及8wt%的碱土金属氧化物粉末,在真空环境下进行球磨混合18h;

[0057]ⅱ、待球磨完毕后,将钨硅混合粉末进行放电等离子体烧结处理;然后将所得烧结体在有氧气氛下以1800℃的温度下氧化热处理8h,待热处理完毕后,将之取出,并在自然条件下冷却至室温,所得粉末即为纳米多孔材料。

[0058]

放电等离子体烧结的条件为:先以100℃/min的升温速率从室温升至1800℃,并在1800℃的温度范围内保温1min。

[0059]

混合溶液的制备方法为:分别向浓度为70%的乙醇溶液中加入质量为其3.2%的表面活性剂及12%的3

‑

[三甲氧基硅基]丙基二甲基十八烷基氯化铵;经混合均匀后,所得即为混合溶液成品。

[0060]

硅烷偶联剂选用γ

‑

氨丙基三乙氧基硅烷。

[0061]

表面活性剂选用椰子油脂肪醇二乙醇酰胺。

[0062]

对比例1

[0063]

本实施例所提供的弹力丝绒带和制备方法大致和实施例1相同,其主要区别在于:改性尼龙纤维的尼龙母粒中所使用的功能助剂为纳米多孔材料,即其未经混合液及硅烷偶联剂改性处理;

[0064]

对比例2

[0065]

本实施例所提供的弹力丝绒带和制备方法大致和实施例1相同,其主要区别在于:改性尼龙纤维的尼龙母粒中不含碳纤维微粉;

[0066]

对比例3

[0067]

本实施例所提供的弹力丝绒带和制备方法大致和实施例1相同,其主要区别在于:改性尼龙纤维的尼龙母粒中不含苯乙烯

‑

丁二烯嵌段共聚物弹性体;

[0068]

性能测试

[0069]

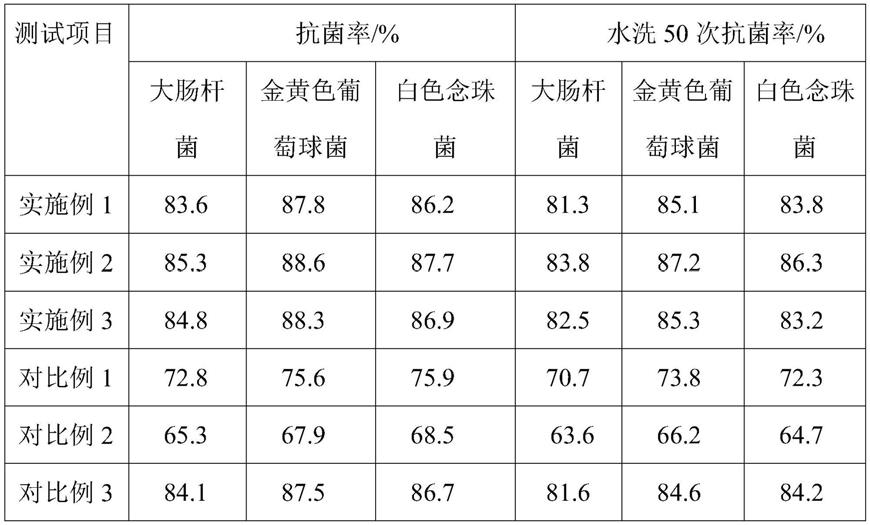

取等量实施例1~3和对比例1~3所制备的丝绒带,并依据相应规定的检测标准对各组丝绒带样品进行性能检测,各组样品的检测结果记录于表1及表2:

[0070]

表1

[0071][0072]

通过对比及分析表1中的相关数据可知:通过本发明制备的丝绒带不仅具有很好

的抗菌性能,而且抗菌性能相对比较持久。有效地延长了丝绒带的使用寿命的同时,也提高了其品质。且实施例2为最优实施例。

[0073]

表2

[0074][0075][0076]

通过对比及分析表2中的相关数据可知:本发明所制备的丝绒带不仅弹性好,而且还具有一定的抗老化性能,有效地增强了丝绒带的弹性性能及其他力学性能,提高了其品质及质量。且实施例2为最优实施例。由此表明本发明制备的弹力丝绒带具有更广阔的市场前景,更适宜推广。

[0077]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1