一种防皱面料及其制备方法与流程

1.本发明涉及面料技术领域,具体涉及一种防皱面料及其制备方法。

背景技术:

2.随着人们生活水平的提高,物质生活越来越丰富,对纺织品的安全、健康、舒适、环保提出了更多更高的要求。众多的纺织纤维品种中,天然纤维中的真丝、棉、麻及黏胶、天丝(tencel)等再生纤维素产品越来越受到消费者的青睐。但是这些纤维品种的纺织品都有织物弹性差、容易起皱的缺点,外观保型性较差,降低了产品的档次。化纤类合成面料纺织品由于自身结构的特点一般抗皱性能较好,比如涤纶具有较大的弹性模量,受外力不易变形;而且涤纶分子结晶区和取向度高的部位,分子间作用力较大,外力取消后,分子链段在储存内能和分子内旋作用下,逐渐移近原来的位置,有较好的回复性能,不需要进行防皱整理。

3.合成纤维面料是将人工合成的、具有适宜分子量并具有可溶性的线型聚合物,经纺丝成形和后处理而制得的化学纤维面料,通常将这类具有成纤性能的聚合物面料称为成纤聚合物面料,合成纤维面料具有强度高、质轻、易洗快干、弹性好、防皱等性能。但这类面料在舒适性、透气性等方面不如真丝、棉麻面料,因此,对棉麻纤维进行改性处理,从而提高这类面料的防皱性能,同时保有这类面料原有的舒适性、透气性等,将具有广阔的应用前景。

4.专利cn110253972b供了一种低刺痒感防皱苎麻面料包括面料主体,面料主体的材质为苎麻;面料主体的上表面设置有纵向布置的镂空提花层,镂空提花层内设置有聚氨酯防皱条,聚氨酯防皱条具有记忆功能;面料主体的下表面为底层面料,底层面料由含有热塑性树脂的树脂组合物、降解壳聚糖、羊毛酯和d

‑

苯甘氨醇制备。该面料设有多层结构,甚至还设置有镂空提花层,不仅制备工艺复杂,且制备成本高。

技术实现要素:

5.本发明的目的在于提出一种防皱面料及其制备方法,不仅提升织物的抗皱性能,通过硅烷偶联剂在棉面料表面改性后,与氧化石墨烯和改性纤维素发生偶联,不仅提高了材料的抗菌抑菌性能,使得面料的力学性能有一定程度的改善,还能明显提高面料的爽滑感和厚实感,具有显著的应用前景。

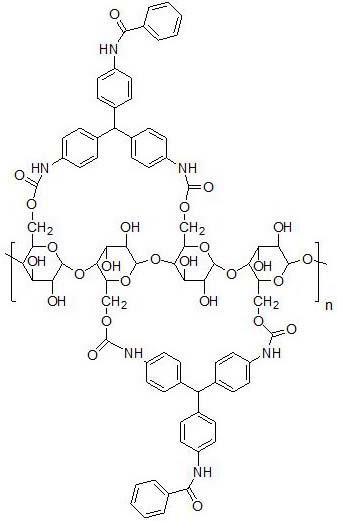

6.本发明的技术方案是这样实现的:本发明提供一种防皱面料,由棉面料、改性纤维素、硅烷偶联剂、氧化石墨烯混合制备而成,其中,所述改性纤维素具有如下式ⅰ所示结构:

式ⅰ;其中,n=100

‑

500。

7.作为本发明的进一步改进,所述棉面料、改性纤维素、硅烷偶联剂、氧化石墨烯的质量比为500:(50

‑

60):(1

‑

3):(10

‑

15)。

8.作为本发明的进一步改进,所述改性纤维素的制备方法如下:s1.中间体的制备:将4,4ˊ,4〞

‑

三苯甲烷三异氰酸酯和苯甲醛溶于第一有机溶剂中,加热至135

‑

150℃,搅拌反应10

‑

15h后,纯化,得到中间体,具有如式ⅱ所示结构:式ⅱ;

s2.改性纤维素的制备:将纤维素粉碎,过筛后,浸渍在碱液中20

‑

30min,过滤,洗净,得到预处理后的纤维素;将预处理后的纤维素与中间体溶于第二有机溶剂中,加入碳酸钾,搅拌反应3

‑

5h,过滤,用乙醇洗涤固体,干燥,得到改性纤维素。

9.作为本发明的进一步改进,所述4,4ˊ,4〞

‑

三苯甲烷三异氰酸酯和苯甲醛的物质的量制比为(1

‑

1.02):1。

10.作为本发明的进一步改进,所述预处理后的纤维素与中间体的质量比为3:(4

‑

7),优选地,为3:(5

‑

6)。

11.作为本发明的进一步改进,所述碱液为10

‑

15wt%的naoh或koh溶液,所述碳酸钾的质量为预处理后的纤维素的2

‑

5wt%。

12.作为本发明的进一步改进,所述第一有机溶剂和第二有机溶剂选自甲苯、苯、二甲苯、乙苯、均三甲苯、环己基苯、1,2

‑

二苯乙烷、二乙苯、丙苯、1,2,4

‑

三甲苯、丁苯、十二烷基苯、对甲基异丙苯、联苯中的至少一种。

13.作为本发明的进一步改进,所述硅烷偶联剂为带有氨基或巯基的硅烷偶联剂,选自kh550、kh580、kh590、kh602、kh792中的至少一种。

14.本发明进一步保护一种上述防皱面料的制备方法,包括以下步骤:(1)棉面料的预处理:将棉面料浸渍在含有硅烷偶联剂的乙醇水溶液中,60

‑

80℃浸渍30

‑

40min,取出,用水洗净;(2)防皱面料的制备:将改性纤维素和氧化石墨烯溶于水中,将预处理后的棉面料置于该溶液中进行浸轧焙烘,焙烘后将织物进行水洗,最后烘干至恒重。

15.作为本发明的进一步改进,所述含有硅烷偶联剂的乙醇水溶液中所述硅烷偶联剂的含量为3

‑

5wt%,所述乙醇的含量为30

‑

50wt%,余量为水;所述焙烘方式为先在60

‑

80℃烘干1

‑

3min,80

‑

90℃下焙烘1

‑

2min。

16.本发明具有如下有益效果:本发明通过将带有三个

‑

nco基团的4,4ˊ,4〞

‑

三苯甲烷三异氰酸酯首先与苯甲酸发生等摩尔量的反应,其中一个

‑

nco基团与苯甲酸的

‑

cooh基团反应,生成酰胺基团,同时释放出来2个活性

‑

nco基团,进一步与纤维素分子上相间的2个单元上的

‑

ch2oh发生反应,生成酯基,不会因为空间位阻而影响反应进程,同时也不会三个

‑

nco基团都与纤维素单元上的羟基反应,很好的控制反应生成式ⅰ结构分子,该分子具有多个氢键结合点,通过活性官能团和纤维素分子链中的羟基形成共价交联,纤维素相邻的分子链互相链接起来,同时分子的多个刚性位点,都限制了纤维素分子链间产生相对滑移,从而提升织物的抗皱性能,通过硅烷偶联剂在棉面料表面改性后,与氧化石墨烯和改性纤维素发生偶联,不仅提高了材料的抗菌抑菌性能,使得面料的力学性能有一定程度的改善,还能明显提高面料的爽滑感和厚实感,具有显著的应用前景。

具体实施方式

17.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范

围。

18.制备例1 改性纤维素合成路线:制备方法如下:s1.中间体的制备:将1mol 4,4ˊ,4〞

‑

三苯甲烷三异氰酸酯和1mol苯甲醛溶于200ml二乙苯中,加热至135℃,搅拌反应10h后,柱层析色谱纯化,得到中间体,具有如式ⅱ所示结构:

式ⅱ;s2.改性纤维素的制备:将10g纤维素粉碎,过筛后,浸渍在100ml 10wt%的naoh溶液中20min,过滤,洗净,得到预处理后的纤维素;将3g预处理后的纤维素与5g中间体溶于50ml甲苯中,加入0.06g碳酸钾,搅拌反应3h,过滤,用乙醇洗涤固体,干燥,得到改性纤维素。

19.红外测定谱图中,3420cm

‑

1和2925cm

‑

1为

‑

oh和c

‑

h的吸收峰;3100cm

‑

1为酰胺中n

‑

h的吸收峰;1689cm

‑

1为酰胺c=o的吸收峰,1394cm

‑

1为糖单元之间c

‑

o

‑

c的伸缩振动峰,1040cm

‑

1为糖单元中羟基的吸收峰;890cm

‑

1为β

‑

糖苷键的吸收峰;1532cm

‑

1为酰胺ⅱ带,1290cm

‑

1酰胺ⅲ带,为n

‑

h和c

‑

n的缔合峰;770

‑

730cm

‑

1为苯环的特征吸收峰。

20.制备例2 改性纤维素制备方法如下:s1.中间体的制备:将1mol 4,4ˊ,4〞

‑

三苯甲烷三异氰酸酯和1mol苯甲醛溶于200ml乙苯中,加热至150℃,搅拌反应15h后,柱层析色谱纯化,得到中间体,具有如式ⅱ所示结构;s2.改性纤维素的制备:将10g纤维素粉碎,过筛后,浸渍在100ml 15wt%的naoh溶液中30min,过滤,洗净,得到预处理后的纤维素;将3g预处理后的纤维素与6g中间体溶于50ml甲苯中,加入0.15g碳酸钾,搅拌反应5h,过滤,用乙醇洗涤固体,干燥,得到改性纤维素。

21.制备例3 改性纤维素制备方法如下:s1.中间体的制备:将1mol 4,4ˊ,4〞

‑

三苯甲烷三异氰酸酯和1mol苯甲醛溶于200ml二甲苯中,加热至140℃,搅拌反应12h后,柱层析色谱纯化,得到中间体,具有如式ⅱ所示结构;s2.改性纤维素的制备:将10g纤维素粉碎,过筛后,浸渍在100ml 12wt%的naoh溶液中25min,过滤,洗净,得到预处理后的纤维素;将3g预处理后的纤维素与5.5g中间体溶于50ml甲苯中,加入0.1g碳酸钾,搅拌反应4h,过滤,用乙醇洗涤固体,干燥,得到改性纤维素。

22.实施例1 防皱面料的制备方法

(1)棉面料的预处理:将500g棉面料浸渍在含有1g硅烷偶联剂kh602的乙醇水溶液(硅烷偶联剂kh602的含量为3wt%,所述乙醇的含量为30wt%,余量为水)中,60

‑

80℃浸渍30min,取出,用水洗净;(2)防皱面料的制备:将50g制备例1制得的改性纤维素和10g氧化石墨烯溶于水中,将预处理后的棉面料置于该溶液中进行浸轧焙烘,焙烘方式为先在60℃烘干1min,80℃下焙烘1min,焙烘后将织物进行水洗,最后烘干至恒重。

23.实施例2 防皱面料的制备方法(1)棉面料的预处理:将500g棉面料浸渍在含有2g硅烷偶联剂kh580的乙醇水溶液(硅烷偶联剂kh580的含量为5wt%,所述乙醇的含量为50wt%,余量为水)中,80℃浸渍40min,取出,用水洗净;(2)防皱面料的制备:将60g制备例2制得的改性纤维素和15g氧化石墨烯溶于水中,将预处理后的棉面料置于该溶液中进行浸轧焙烘,焙烘方式为先在80℃烘干3min,90℃下焙烘2min,焙烘后将织物进行水洗,最后烘干至恒重。

24.实施例3 防皱面料的制备方法(1)棉面料的预处理:将500g棉面料浸渍在含有1.5g硅烷偶联剂kh550的乙醇水溶液(硅烷偶联剂kh550的含量为4wt%,所述乙醇的含量为40wt%,余量为水)中,70℃浸渍35min,取出,用水洗净;(2)防皱面料的制备:将55g制备例3制得的改性纤维素和12g氧化石墨烯溶于水中,将预处理后的棉面料置于该溶液中进行浸轧焙烘,焙烘方式为先在70℃烘干2min,85℃下焙烘1.5min,焙烘后将织物进行水洗,最后烘干至恒重。

25.对比例1与实施例3相比,未添加改性纤维素,其他条件均不改变。

26.(1)棉面料的预处理:将500g棉面料浸渍在含有1.5g硅烷偶联剂kh550的乙醇水溶液(硅烷偶联剂kh550的含量为4wt%,所述乙醇的含量为40wt%,余量为水)中,70℃浸渍35min,取出,用水洗净;(2)防皱面料的制备:将67g氧化石墨烯溶于水中,将预处理后的棉面料置于该溶液中进行浸轧焙烘,焙烘方式为先在70℃烘干2min,85℃下焙烘1.5min,焙烘后将织物进行水洗,最后烘干至恒重。

27.对比例2与实施例3相比,未添加氧化石墨烯,其他条件均不改变。

28.(1)棉面料的预处理:将500g棉面料浸渍在含有1.5g硅烷偶联剂kh550的乙醇水溶液(硅烷偶联剂kh550的含量为4wt%,所述乙醇的含量为40wt%,余量为水)中,70℃浸渍35min,取出,用水洗净;(2)防皱面料的制备:将67g制备例3制得的改性纤维素溶于水中,将预处理后的棉面料置于该溶液中进行浸轧焙烘,焙烘方式为先在70℃烘干2min,85℃下焙烘1.5min,焙烘后将织物进行水洗,最后烘干至恒重。

29.对比例3与实施例3相比,硅烷偶联剂kh570替换为kh560,其他条件均不改变。

30.测试例1

将本发明实施例1

‑

3和对比例1

‑

3制得的面料,以及市售普通棉面料进行性能测试,结果见表1。

31.1、弯曲长度测试:参照gb/t18318

‑‑

2001《纺织品织物弯曲长度的测定》进行测试;测试条件:织物的弯曲长度表征织物的刚柔性。弯曲长度采用斜面法(又称悬臂梁法)测量,测试仪器fast

‑

2弯曲仪,试样尺寸为15cm

×

2cm。

32.2、折皱回复角测试:参照gb/t3819

‑

1997《纺织品织物折痕回复性的测定回复角法》在tng01型折痕回复仪上测定,每种样品测5经5纬并取平均值,测得的折皱回复角为织物经向和纬向的折皱回复角之和。

33.3、断裂强力测试:参照gb/t3923.1

‑

1997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》,在yg026a电子织物强力机上测定,每种样品测5经5纬并取平均值,测得的折皱回复角为织物经向和纬向的断裂强力的和。

34.表1组别弯曲长度(mm)折皱回复角(

°

)断裂强力(n)实施例11.802981102实施例21.783001110实施例31.773021115对比例12.011521002对比例21.92243975对比例31.952671054棉面料2.57102957由上表可知,本发明制得的面料具有良好的抗皱性能和力学性能,回弹性高。

35.对比例1、对比例2与实施例3相比,分别未添加改性纤维素或氧化石墨烯,对比例1中折皱回复角显著下降,弯曲长度提高,可见,对比例1中没有添加改性纤维素处理的棉面料抗皱性能不佳;而对比例2中断裂强力显著下降,折皱回复角稍微下降,可见,氧化石墨烯对于面料的力学性能有明显的提高,而抗皱性能也有一定的提高,因此,改性纤维素与氧化石墨烯两者的添加对于改善面料抗皱性能、力学性能具有协同增效的作用。

36.对比例3中采用带有双键的kh570替代原来带有氨基的kh550,由于双键在体系中不能很好地形成氢键,对于纤维素基体中形成稳定的氢键结合点没有帮助,因此,制得的面料在抗皱性能和力学性能上均有一定程度的下降。

37.与现有技术相比,本发明通过将带有三个

‑

nco基团的4,4ˊ,4〞

‑

三苯甲烷三异氰酸酯首先与苯甲酸发生等摩尔量的反应,其中一个

‑

nco基团与苯甲酸的

‑

cooh基团反应,生成酰胺基团,同时释放出来2个活性

‑

nco基团,进一步与纤维素分子上相间的2个单元上的

‑

ch2oh发生反应,生成酯基,不会因为空间位阻而影响反应进程,同时也不会三个

‑

nco基团都与纤维素单元上的羟基反应,很好的控制反应生成式ⅰ结构分子,该分子具有多个氢键结合点,通过活性官能团和纤维素分子链中的羟基形成共价交联,纤维素相邻的分子链互相链接起来,同时分子的多个刚性位点,都限制了纤维素分子链间产生相对滑移,从而提升织物的抗皱性能,通过硅烷偶联剂在棉面料表面改性后,与氧化石墨烯和改性纤维素发生偶联,不仅提高了材料的抗菌抑菌性能,使得面料的力学性能有一定程度的改善,还能明显提高面料的爽滑感和厚实感,具有显著的应用前景。

38.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1