一种低膨胀系数玻璃纤维布退浆方法与流程

1.本发明涉及一种低膨胀系数玻璃纤维布退浆方法,属于玻璃纤维生产技术领域。

背景技术:

2.低膨胀系数电子玻璃纤维是一种电子封装材料用高性能玻璃纤维,主要用于芯片的载体材料,具有拉伸强度高、弹性模量高、抗冲击性能好、化学稳定性好、抗疲劳性好、耐高温等优良性能,可广泛应用于航天、航空、兵器、舰船、化工等对复合材料性能要求苛刻的电子信息产业芯片领域。随着电子信息产业智能化、信息化的快速发展,高强高模低膨胀系数电子玻璃纤维的市场需求量增长迅速。

3.高强高模低膨胀系数玻璃纤维产品目前只有美国agy、日本ntb具备生产能力,国内企业在玻璃配方、拉丝、捻线工艺等均没有掌握成熟的技术,无法满足行业需求,市场缺口巨大,急需攻关解决。

4.针对上述情况,结合行业发展需求,公司拟开展高强高模低膨胀系数电子玻璃纤维核心关键技术研究,项目产品将瞄准航空航天、国防军工等高端复合材料市场发展趋势和需求,解决技术瓶颈、打破成本制约,通过项目关键技术攻关,制备出拉伸强度高、弹性模量高、抗冲击性能好、化学稳定性好、抗疲劳性好、耐高温等优良性能的高强高模低膨胀系数电子玻璃纤维,实现从“跟踪模仿”到“创新引领”,满足航空航天、国防军工、超级计算机等高端产业等芯片载体的技术发展需求。

5.目前国内高模量玻璃纤维布领域尚处于初步阶段,高模量玻璃纤维布退浆也未有成熟的技术。传统的退浆工艺可以将玻璃纤维布表面有机物去除,但玻璃纤维布的抗拉强度性能受到较大的损失。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种低膨胀系数玻璃纤维布退浆方法,解决了现有技术中出现的问题。

7.本发明所述的一种低膨胀系数玻璃纤维布退浆方法,包括以下步骤:

8.步骤一:玻璃纤维坯布准备,玻璃纤维布经过导布罗拉进入水槽,玻璃纤维坯布表面的有机物在热水中溶解;

9.步骤二:滚筒水洗,玻璃纤维坯布经过导布罗拉进入水槽后在滚筒的外表面进行输送,滚筒在电动机带动下高速运转,将玻璃纤维坯布中的有机物进一步冲击;

10.步骤三:玻璃纤维坯布烘干,经过滚筒水洗后的玻璃纤维布经烘干,将玻璃纤维坯布表面水分去除,玻璃纤维布缠绕至退浆辊上;

11.步骤四:bh焖烧,在退浆辊上的玻璃纤维坯布放置于bh焖烧炉中焖烧,将表面的有机物进一步去除,bh焖烧炉中设置分段式升温曲线进行升温;

12.步骤五:fn处理:经过步骤四bh焖烧后的玻璃纤维坯布布卷温度降至室温,经fn处理机进行处理后进入下一工序。

13.进一步的,步骤一种水槽中的水为一定温度的热水,温度范围为50℃

‑

70℃。

14.进一步的,步骤二中滚筒运转方向与玻璃纤维坯布运动方向相同,滚筒的内筒表面线速度大于玻璃纤维坯布运行速度,内筒中的热水甩至玻璃纤维坯布,将玻璃纤维坯布中的有机物进行冲击。

15.进一步的,步骤二中玻璃纤维坯布运行速度为20

‑

30m/min,滚筒的内筒转速为 350

‑

400rpm。

16.进一步的,步骤三中的烘干温度为55

‑

65℃。

17.进一步的,步骤四中的分段式升温曲线控制过程包括:包括升温预热阶段、第一升温控制阶段、第二升温控制阶段、第三升温控制阶段、第四升温控制阶段和第五升温控制阶段,各个升温控制阶段的温度持续增加,并分别设定好各阶段的控制功能及终点温度,对于每个阶段选择相应的过程曲线;根据阶段时间、起始温度、终点温度、过程曲线通过控制算法计算出每分钟的设定温度值,通过控制器实时控制实际温度等于设定温度,控制实际温度变化曲线与设定过程曲线完全拟合。

18.进一步的,升温控制阶段的温度设置为t0、t1、t2、t3,时间设置为t1、t2、t3、t4、 t5、t6;分成升温预热阶段即时温度:t0+(t1

‑

t0)/t1、直至温度升至t1,第一升温控制阶段温度保持t1、保温时间t2

‑

t1,第二升温控制阶段即时温度为:t1+(t2

‑

t1)/(t3

‑

t2),直至温度升至t2,第三升温控制阶段阶段温度保持t2、时间t4

‑

t3,第四升温控制阶段即时温度位 t2+(t3

‑

t2)/(t5

‑

t4),直至温度升至t3,第五升温控制阶段温度保持t3、保温时间t6

‑

t5,各个升温控制阶段的温度持续增加。进一步的,步骤五中经fn处理机处理的过程为:通过 fn处理机在玻璃纤维坯布表面涂覆一层偶联剂,为下游工序上胶提供连接桥梁。

19.本发明与现有技术相比,具有如下有益效果:

20.本发明所述的一种低膨胀系数玻璃纤维布退浆方法,能够实现玻璃纤维布的退浆操作,将玻璃纤维布表面的有机物进行去除,同时不会损伤玻璃纤维布的抗拉强度。满足航空航天、国防军工、超级计算机等高端产业等芯片载体的技术发展需求。解决了现有技术中存在的问题。

附图说明

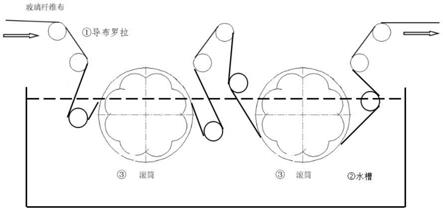

21.图1为本发明实施例中滚筒水洗步骤的表示图;

22.图2为本发明实施例中图1的部分结构放大图;

23.图3为本发明实施例中升温曲线图;

具体实施方式

24.下面结合附图和实施例对本发明作进一步的说明:

25.实施例1:

26.如图1

‑

2所示,本发明所述的一种低膨胀系数玻璃纤维布退浆方法,包括以下步骤:

27.步骤一:玻璃纤维坯布准备,玻璃纤维布经过导布罗拉进入水槽,玻璃纤维坯布表面的有机物在热水中溶解;

28.步骤二:滚筒水洗,玻璃纤维坯布经过导布罗拉进入水槽后在滚筒的外表面进行

输送,滚筒在电动机带动下高速运转,将玻璃纤维坯布中的有机物进一步冲击;

29.步骤三:玻璃纤维坯布烘干,经过滚筒水洗后的玻璃纤维布经烘干,将玻璃纤维坯布表面水分去除,玻璃纤维布缠绕至退浆辊上;

30.步骤四:bh焖烧,在退浆辊上的玻璃纤维坯布放置于bh焖烧炉中焖烧,将表面的有机物进一步去除,bh焖烧炉中设置分段式升温曲线进行升温;

31.步骤五:fn处理:经过步骤四bh焖烧后的玻璃纤维坯布布卷温度降至室温,经fn处理机进行处理后进入下一工序。

32.步骤一种水槽中的水为一定温度的热水,温度范围为50℃

‑

70℃。

33.步骤二中滚筒运转方向与玻璃纤维坯布运动方向相同,滚筒的内筒表面线速度大于玻璃纤维坯布运行速度,内筒中的热水甩至玻璃纤维坯布,将玻璃纤维坯布中的有机物进行冲击。

34.步骤二中玻璃纤维坯布运行速度为20

‑

30m/min,滚筒的内筒转速为350

‑

400rpm。

35.步骤三中的烘干温度为55

‑

65℃。

36.步骤四中的分段式升温曲线控制过程包括:升温控制阶段的温度设置为t0、t1、t2、 t3,时间设置为t1、t2、t3、t4、t5、t6;分成升温预热阶段即时温度:t0+(t1

‑

t0)/t1、直至温度升至t1,第一升温控制阶段温度保持t1、保温时间t2

‑

t1,第二升温控制阶段即时温度为:t1+(t2

‑

t1)/(t3

‑

t2),直至温度升至t2,第三升温控制阶段阶段温度保持t2、时间t4

‑

t3,第四升温控制阶段即时温度位t2+(t3

‑

t2)/(t5

‑

t4),直至温度升至t3,第五升温控制阶段温度保持t3、保温时间t6

‑

t5,各个升温控制阶段的温度持续增加,各个升温控制阶段的温度持续增加,并分别设定好各阶段的控制功能及终点温度,对于每个阶段选择相应的过程曲线;根据阶段时间、起始温度、终点温度、过程曲线通过控制算法计算出每分钟的设定温度值,通过控制器实时控制烘干房实际温度等于设定温度,控制实际温度变化曲线与设定过程曲线完全拟合。

37.步骤五中经fn处理机处理的过程为:通过fn处理机在玻璃纤维坯布表面涂覆一层偶联剂,为下游工序上胶提供连接桥梁。

38.本实施例的工作原理为:

39.试验ⅰ:

40.试验1:水洗工艺参数

41.运行速速:20

‑

30m/min

42.单滚筒转速:350

‑

400rpm

43.热水槽温度:50

‑

70℃

44.烘干温度:55

‑

65℃

45.试验2:水洗工艺参数

46.运行速速:20

‑

30m/min

47.双滚筒转速:350

‑

400rpm

48.热水槽温度:50

‑

70℃

49.烘干温度:55

‑

65℃

50.(3)测量验证

51.1)有机物含量对比

52.分别将同一卷水洗前后的产品,使用马弗炉焖烧,设定条件温度625℃、时间30min,对比产品前后的烧失量即为产品的有机物含量。

[0053][0054]

通过试验检测对比,采用双滚筒比采滚筒水洗后较坯布可燃物含量减少约10%,更有利于后道工序的退浆处理。

[0055]

试验ⅱ、

[0056]

工艺参数

[0057]

(1)、水洗工艺参数

[0058]

运行速速:20

‑

30m/min

[0059]

双滚筒转速:350

‑

400rpm

[0060]

热水槽温度:50

‑

70℃

[0061]

烘干温度:55

‑

65℃

[0062]

(2)、bh升温曲线

[0063][0064][0065]

(3)测量验证

[0066]

1)有机物含量对比

[0067]

分别将同一卷水洗前后的产品,使用马弗炉焖烧,设定条件温度625℃、时间30min,对比产品前后的烧失量即为产品的有机物含量。

[0068]

序号坯布水洗后减少比例bh焖烧后降低比例12.780.9864.7%0.04398.5%22.680.9664.2%0.04198.5%32.740.9665.0%0.03998.6%42.590.9463.7%0.03698.6%52.691.0361.7%0.04598.3%62.711.0561.3%0.04198.5%72.580.9364.0%0.03498.7%82.760.9465.9%0.04198.5%92.651.0460.8%0.03398.8%102.631.0161.6%0.04298.4%

[0069]

通过试验检测对比,水洗后较坯布可燃物含量减少60%

‑

65%,bh焖烧后降低均在98%以上,达到去除产品表面有机物的目的。

[0070]

2)玻璃纤维2116产品采用本发明的退浆方法与传统方法抗拉强度对比:

[0071]

分别本发明的退浆方法与传统工艺产品(经纬向)取成宽25mm、长度大于100mm的样品;将样品夹于产品抗拉机上,夹具间有效长度100mm,直至将产品拉至产品拉力强度衰减。

[0072][0073]

[0074]

通过实际试验验证,经、纬向抗拉较传统工艺均能提高10%以上。结合可燃物减少量,已达到试验的目的:在去除玻璃纤维布表面有机物的前体下,抗拉强度有明显的提高。

[0075]

采用以上结合附图描述的本发明的实施例的一种低膨胀系数玻璃纤维布退浆方法,能够实现玻璃纤维布的退浆操作,将玻璃纤维布表面的有机物进行去除,同时不会损伤玻璃纤维布的抗拉强度。满足航空航天、国防军工、超级计算机等高端产业等芯片载体的技术发展需求。解决了现有技术中存在的问题。但本发明不局限于所描述的实施方式,在不脱离本发明的原理和精神的情况下这些对实施方式进行的变化、修改、替换和变形仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1