一种工业滤布生产用轧光设备的制作方法

1.本发明涉及工业滤布生产技术领域,具体涉及一种工业滤布生产用轧光设备。

背景技术:

2.工业滤布是由天然纤维和合成纤维织造而成的过滤介质,主要用于固液分离与工业除尘,沥青混凝土搅拌,建材、水泥陶瓷、石灰、石膏等生产场所。铝电解、铅、锡、锌、铜及其他稀有金属的冶炼烟气过滤,微细物料回收,液、固分离。化工、焦炭、炭黑、染料、制药、塑胶等领域的液固分离及微细物料回收,采矿、粮食加工、面粉、电子行业、木材加工等的灰尘治理和净化收集。工业滤布的生产加工过程包括捻线-整经-掏综-织造-修布-定型(轧光)-制作-打包-发货,其中,轧光过程通常会使用轧光设备,轧光设备利用纤维在混热条件下的可塑性,将织物表面轧平或者轧出平行的细密斜线,以增进织物光泽的一种整理过程。

3.如专利号为cn201821742865.5的实用新型公开了一种轧光机,涉及纺织器材领域,包括进布装置、出布装置、机架、加热辊、上压辊、下压辊和主传动电机,机架靠近下压辊处设置有多根高压蒸汽管,高压蒸汽管同时位于下压辊用于进料的一侧,高压蒸汽管的长度方向与下压辊的长度方向平行,高压蒸汽管侧壁沿其长度方向开设有多个喷气孔,喷气孔开口朝向加热辊和下压辊之间,但该实用新型依旧存在一些不足之处:工业滤布在轧光过程中无法对破损处及时发现,只能依靠人工进行检查,生产效率低;工业滤布在轧光前表面会沾附很多杂屑,如不进行清理,会影响后续工业滤布的品质。

技术实现要素:

4.本发明针对背景技术所提出的问题,设计了一种工业滤布生产用轧光设备。

5.本发明是通过以下技术方案实现的:一种工业滤布生产用轧光设备,包括控制柜和机架,所述控制柜的前表面设有显示屏和控制面板,所述机架上转动安装有进布辊、电热镀铬镜面钢辊、油压均匀辊、电热密纹钢辊、出布辊及传导辊,所述电热镀铬镜面钢辊、油压均匀辊、电热密纹钢辊由下而上依次正对设置,所述机架上还固定有主传动电机和杂质吸附组件,所述主传动电机的输出端连接有驱动辊;所述出布辊的出布端设有破损检查组件。

6.作为上述方案的进一步改进,所述破损检查组件包括上盒体、下盒体、条状光线感应器和平行光检测灯,所述上盒体与所述下盒体上下正对设置,所述条状光线感应器固定于所述上盒体的内部,所述平行光检测灯固定于所述下盒体的内部。

7.作为上述方案的进一步改进,所述上盒体的左、右侧壁均固定有上连接座,所述下盒体的左、右侧壁均固定有下连接座,所述上连接座与所述下连接座之间共同螺纹连接有螺杆,所述螺杆的上半段外壁开设有左旋螺纹,所述螺杆的下半段外壁开设有右旋螺纹,所述螺杆由伺服电机驱动。

8.作为上述方案的进一步改进,所述上盒体的下端口安装有一对上压辊,所述下盒体的上端口安装有一对下压辊。

9.作为上述方案的进一步改进,所述上盒体的前侧壁固定有托架,所述托架上安装有激光发生器。

10.作为上述方案的进一步改进,所述激光发生器的输出端安装有聚焦镜头。

11.作为上述方案的进一步改进,所述杂质吸附组件包括转筒、静电发生器及刮板,所述转筒套设于所述静电发生器外壁,所述转筒的左端外壁固定有齿圈,所述齿圈的底端啮合连接有齿轮,所述齿轮与驱动电机相连接。

12.作为上述方案的进一步改进,所述刮板铰接于支撑架上,且所述刮板与所述支撑架之间固定有拉簧。

13.与现有技术相比,本发明的有益效果是:1、本发明中,出布辊的出布端设有破损检查组件,破损检查组件包括上盒体、下盒体、条状光线感应器和平行光检测灯,工业滤布在条状光线感应器和平行光检测灯之间传动,当工业滤布出现破洞瑕疵时,平行光检测灯会由破洞射入到条状光线感应器表面上,条状光线感应器会将光线讯号转变成电信号,再传递至控制柜,控制柜作出指令并控制激光发生器作出动作,激光发生器利用高能量密度的激光对滤布表面进行局部照射,使滤布表层材料汽化或发生颜色变化的化学反应,从而留下永标记,因此实现了破损处从发现到标记的自动化处理,无需人工进行检查,整个过程无需停机,实现了在线连续性检查,大大提高了生产效率;进一步还可通过伺服电机驱动螺杆顺时针或者逆时针转动,螺杆的上半段外壁开设有左旋螺纹,螺杆的下半段外壁开设有右旋螺纹,即可调动带动条状光线感应器和平行光检测灯同时相向或背向移动一定距离,从而能改变条状光线感应器和平行光检测灯之间的高度,可适用于对不同厚度的工业滤布进行破损检查;进一步上盒体的下端口安装有一对上压辊,下盒体的上端口安装有一对下压辊,上压辊和下压辊即能对工业滤布进行定向传送,确保了工业滤布的平整性,有利于提高破损检查的效果。

14.2、本发明中,机架上还固定有杂质吸附组件,杂质吸附组件包括转筒、静电发生器及刮板,静电发生器通电后产生高压静电,从而将工业滤布外表面沾附的杂屑吸附到转筒外壁,转筒的左端外壁固定有齿圈,齿圈的底端啮合连接有齿轮,齿轮与驱动电机相连接,驱动电机通电后即可带动转筒转动,刮板即可连续对转筒外壁吸附的杂屑进行清理,有利于提高工业滤布在轧光前的洁净度,也提高了后续轧光的品质。

附图说明

15.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

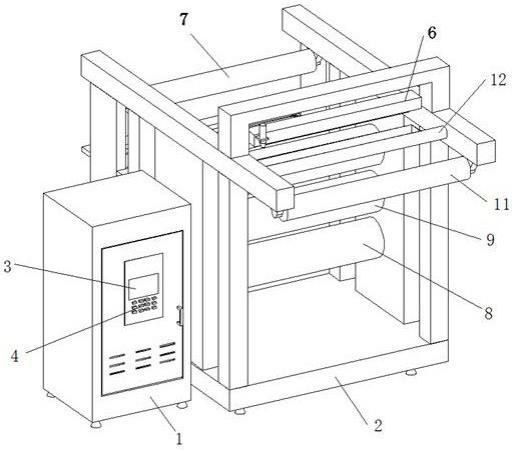

16.图1为本发明的第一视角立体示意图;图2为本发明的第二视角立体示意图;图3为本发明中机架内部安装工业滤布后的结构示意图;图4为本发明中杂质吸附组的立体结构示意图;图5为本发明实施例1中破损检查组件的立体结构示意图;图6为本发明实施例2中破损检查组件的立体结构示意图;

图7为本发明实施例3中破损检查组件的立体结构示意图。

17.其中,1-控制柜,2-机架,3-显示屏,4-控制面板,5-杂质吸附组,501-转筒,502-静电发生器,503-刮板,504-齿圈,505-齿轮,506-驱动电机,507-支撑架,508-拉簧,6-破损检查组件,601-上盒体,602-下盒体,603-条状光线感应器,604-平行光检测灯,605-上连接座,606-下连接座,607-螺杆,608-上压辊,609-下压辊,7-进布辊,8-电热镀铬镜面钢辊,9-油压均匀,10-电热密纹钢辊,11-出布辊,12-传导辊,13-主传动电,14-驱动辊,15-托架,16-激光发生器,17-聚焦镜头。

具体实施方式

18.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

19.下面结合附图对本发明进一步说明。

20.实施例1一种工业滤布生产用轧光设备,如图1、图2和图3所示,包括控制柜1和机架2,控制柜1的前表面设有显示屏3和控制面板4,显示屏3用于显示轧光设备的各种工作参数,控制面板4用于输入各种控制命令,机架2上转动安装有进布辊7、电热镀铬镜面钢辊8、油压均匀辊9、电热密纹钢辊10、出布辊11及传导辊12,电热镀铬镜面钢辊8、油压均匀辊9、电热密纹钢辊10由下而上依次正对设置,传导辊12的数量且用于改变,机架2上还固定有主传动电机13和杂质吸附组件5,主传动电机13的输出端连接有驱动辊14,出布辊11的出布端设有破损检查组件6。

21.如图2、图3和图4所示,杂质吸附组件5为两组,且对称设置于工业滤布的两侧,杂质吸附组件5包括转筒501、静电发生器502及刮板503,转筒501套设于静电发生器502外壁,静电发射棒和直流高压电源组成,直流高压电源提供离子发射棒负高压,使离子发射棒发射负离子,然后使外界物体带上电荷,转筒501的左端外壁固定有齿圈504,齿圈504的底端啮合连接有齿轮505,齿轮505与驱动电机506相连接,驱动电机506通电可通过齿轮50带动齿圈504、转筒501的转动;刮板503铰接于支撑架507上,且刮板503与支撑架507之间固定有拉簧508,拉簧508的设置使得刮板503与支撑架507之间为弹性连接。

22.如图1和图5所示,破损检查组件6包括上盒体601、下盒体602、条状光线感应器603和平行光检测灯604,上盒体601与下盒体602上下正对设置,条状光线感应器603固定于上盒体601的内部,平行光检测灯604固定于下盒体602的内部;上盒体601的前侧壁固定有托架15,托架15上安装有激光发生器16,激光发生器16的输出端安装有聚焦镜头17,条状光线感应器603和平行光检测灯604与激光发生器16均与控制柜1电性连接。

23.实施例1的使用过程为:首先将修整后的工业滤布起始端输送到两组杂质吸附组件5之间,再依次绕过进布辊7、电热镀铬镜面钢辊8、驱动辊14、油压均匀辊9、电热密纹钢辊10的外壁,最后由出布辊11的外壁导出,在绕接过程中工业滤布的传导方向由多个传导辊12进行改变调整;再启动主传动电机13,主传动电机13带动驱动辊14转动,即能带动工业滤

布不断向出布辊11一端传送,与此同时,电热镀铬镜面钢辊8、油压均匀辊9、电热密纹钢辊10接通电源,可对工业滤布的上面进行碾压,最终使得工业滤布获得光泽柔和、手感柔软、纹路清晰等外观效果。

24.实施例1中在出布辊11的出布端设有破损检查组件6,工业滤布在条状光线感应器603和平行光检测灯604之间传动,当工业滤布出现破洞瑕疵时,平行光检测灯604会由破洞射入到条状光线感应器603表面上,条状光线感应器603会将光线讯号转变成电信号,再传递至控制柜1,控制柜1作出指令并控制激光发生器16作出动作,激光发生器16利用高能量密度的激光对滤布表面进行局部照射,使滤布表层材料汽化或发生颜色变化的化学反应,从而留下永标记,因此实现了破损处从发现到标记的自动化处理,无需人工进行检查,整个过程无需停机,实现了在线连续性检查,大大提高了生产效率。

25.实施例1还增加了破损检查组件6的设计,静电发生器502通电后产生高压静电,从而将工业滤布外表面沾附的杂屑吸附到转筒501外壁,转筒501的左端外壁固定有齿圈504,齿圈504的底端啮合连接有齿轮505,齿轮505与驱动电机506相连接,驱动电机50通电后即可带动转筒501转动,刮板503即可连续对转筒501外壁吸附的杂屑进行清理,有利于提高工业滤布在轧光前的洁净度,也提高了后续轧光的品质实施例2实施例2在实施例1的基础上做了进一步改进,如图6所示,上盒体601的左、右侧壁均固定有上连接座605,下盒体602的左、右侧壁均固定有下连接座606,上连接座605与下连接座606之间共同螺纹连接有螺杆607,螺杆607的上半段外壁开设有左旋螺纹,螺杆607的下半段外壁开设有右旋螺纹,螺杆607由伺服电机驱动。

26.实施例2在使用过程中,伺服电机可驱动螺杆607顺时针或者逆时针转动,螺杆607的上半段外壁开设有左旋螺纹,螺杆607的下半段外壁开设有右旋螺纹,即可调动带动条状光线感应器603和平行光检测灯604同时相向或背向移动一定距离,从而能改变条状光线感应器603和平行光检测灯604之间的高度,可适用于对不同厚度的工业滤布进行破损检查。

27.实施例3实施例3在实施例2的基础上做了进一步改进,如图7所示,上盒体601的下端口安装有一对上压辊608,下盒体602的上端口安装有一对下压辊609。

28.实施例2在使用过程中,伺服电机可驱动螺杆607顺时针或者逆时针转动,螺杆607的上半段外壁开设有左旋螺纹,螺杆607的下半段外壁开设有右旋螺纹,即可调动带动上盒体601和下盒体602同时相向或背向移动一定距离,从而上压辊608和下压辊609能分别压向工业滤布的上下表面,对工业滤布进行定向传送,确保了工业滤布的平整性,有利于提高破损检查的效果。

29.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1