一种旋转编织预制体周向纱线植入装置

1.本发明涉及复合材料织造成型技术领域,尤其涉及一种旋转编织预制体周向纱线植入装置。

背景技术:

2.连续纤维增强复合材料具有远高于钢铁材料的比刚度、比强度和比模量。三维多向编织复合材料具有由多个方向的纱线组成的网状结构,具备更强的各方面力学性能。三维多向织物的纤维方向越多,其编织难度相应也会增大。旋转三维编织织物的周向纱线自动化植入是需要攻关一大难题,目前国内还没有成熟的周向纱线自动化植入方案,主要由人工方式进行,其编织效率低、周期长,在一定程度制约着三维多向编织技术实现自动化。

技术实现要素:

3.发明目的:提供了一种旋转编织预制体周向纱线植入装置,用于解决现有人工方式进行周向纱线植入的编织效率低、周期长,旋转编织周向纱线植入的自动化受约束的问题。

4.技术方案:本发明提供一种旋转编织预制体周向纱线植入装置,包括底盘、设于底盘前端的若干植入层,每一植入层包括多个植入单元、一运动单元,每一植入单元包括外壳、电机、传动机构、第二输出轴、滑轨;每一植入单元中,外壳通过一第一底座连接于底盘前方,外壳内部设有电机,外壳前方设有传动机构,传动机构包括第一输出轴、第二输出轴,第一输出轴后端与电机的输出轴连接,第一输出轴前端外周表面设有第一锥齿轮,第二输出轴外周表面设有第二锥齿轮,第一锥齿轮与第二锥齿轮啮合,第二输出轴上端通过一第二底座与滑轨连接;每一运动单元均包括滑块、用于驱动滑块移动的驱动机构;当滑轨与第一输出轴的轴线相垂直时,每一植入层的多个植入单元的滑轨连接形成一封闭轨道,运动单元通过驱动机构驱动滑块在封闭轨道上做周向运动。

5.进一步的,当滑轨与第一输出轴的轴线相平行时,植入装置进行编织工作。

6.进一步的,传动机构还包括设于外壳内部的减速器、设于外壳前方的齿轮箱、减速器内设有第一输出轴,第一输出轴前端贯穿减速器并延伸至齿轮箱内,第二输出轴一端贯穿齿轮箱且延伸至与第二底座连接,滑轨设于第二底座的顶部。

7.进一步的,底盘前方设有复数个阵列排布的角轮,任意相邻的四个角轮包围形成一容纳区域,每一容纳区域内设有一植入单元,植入单元的外壳后端自前向后穿过容纳区域且第一底座与底盘连接。

8.进一步的,每一植入单元的第一底座前端与该植入单元的外壳后端之间设置有一凸台,底盘前端内凹设有多个第一凹槽,每一凸台适配于一第一凹槽内,每一第一底座后端自前向后贯穿底盘且通过螺母与底盘固定连接。

9.进一步的,每一角轮的边缘上设有自边缘向内凹陷的第二凹槽,任意相邻的两角轮的第二凹槽对接围成配合区域,每一配合区域内设置有一携纱器,每一携纱器自前向后

穿过相邻两角轮围成的配合区域且在配合区域位置处与相邻两个角轮限位配合并延伸至与底盘连接。

10.进一步的,滑轨两侧表面设有纵长插槽;两滑块沿底板的长度方向分布,每一滑块底部设有自滑块底面凸出设有沿底板长度方向延伸的两钩爪,且两钩爪间隔形成一异形通槽;每一滑块的两钩爪卡嵌于两插槽内且异形通槽与滑轨滑动配合。

11.进一步的,每一异形通槽具有一槽顶面;槽顶面相对滑轨的高度小于驱动机构底部相对滑轨的高度。

12.进一步的,植入单元处于收起位置时,运动单元停靠于某一植入单元位置处。

13.进一步的,每一植入单元中,第一底座前端与外壳后端在凸台位置处固定连接,外壳前端与齿轮箱后端固定对接,第一输出轴后端与电机的输出轴同轴连接,第一锥齿轮固设于第一输出轴前端外周表面,第二锥齿轮固设于第二输出轴外周表面,第二输出轴与第二底座固接,第二底座与滑轨底部固接。

14.本发明所述的一种旋转编织预制体周向纱线植入装置,在底盘前段设若干植入层,每一植入层包括多个植入单元、一运动单元,每一植入单元包括外壳、电机、传动机构、第二输出轴、滑轨;当滑轨与第一输出轴的轴线相垂直时,每一植入层的多个植入单元的滑轨连接形成一封闭轨道,运动单元通过驱动机构驱动滑块在封闭轨道上做周向运动,以实现周向纱线的自动化植入;该周向纱线植入装置能够解决现有人工方式进行周向纱线植入的编织效率低、周期长,旋转编织周向纱线植入的自动化受约束的问题,便于拆装和更换零部件,可实现自动化植入周向纱线,极大提高编织效率。

附图说明

15.图1是本发明一种周向纱线植入装置的一个植入单元的结构示意图;

16.图2是本发明一种周向纱线植入装置的一个运动单元的结构示意图;

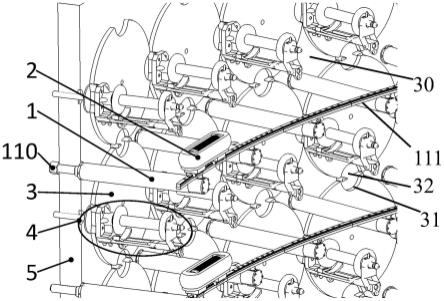

17.图3是周向纱线植入装置的局部装配示意图;

18.图4是植入单元处于展开位置的示意图;

19.图5是植入单元处于收起位置的示意图。

具体实施方式

20.以下结合附图,对本发明提供的技术方案做详细说明。

21.如图1至图5所示,本发明所述的旋转编织预制体周向纱线植入装置,该预制体通过旋转编织方式获得,植入装置包括一底盘5、设于底盘5前端的若干植入层、设于底盘5前方且阵列设置的复数个角轮3、设于底盘5前方的若干携纱器4,每一植入层包括多个植入单元1、一运动单元2;每一植入单元1包括第一底座19、外壳18、电机17、传动机构、第二输出轴14、第二底座12、滑轨11、传动机构包括第一输出轴160、齿轮箱15、减速器16;每一运动单元2包括一底板24、一梭子21、一碳纤维卷22、驱动机构23、两滑块25。

22.每一植入单元1中,外壳18通过一第一底座19连接于底盘5前方且外壳18纵向延伸,其中第一底座19前端与外壳18后端固接,第一底座19纵向延伸且后端与底盘5紧固连接;外壳18具有一纵向的型腔180且型腔180内部设有电机17,电机17安装于外壳18内;传动机构的减速器16设于外壳18的型腔180内部,传动机构的齿轮箱15设于外壳18的前端并向

前延伸,齿轮箱15后端与外壳18前端固定对接;减速器16内部设有第一输出轴160,第一输出轴160后端与电机17的输出轴同轴连接,第一输出轴160的前端延伸至齿轮箱15内;传动机构的第二输出轴14上下贯穿齿轮箱15侧壁且延伸至齿轮箱15的外部,第二输出轴14两端外周表面分别与齿轮箱15的侧壁转动式配合;并且,第一输出轴160的外周表面固设有一第一锥齿轮,第二输出轴14的外周表面固设有第二锥齿轮,第一锥齿轮与第二锥齿轮相啮合形成齿轮对13;第二输出轴14的一端端部通过一第二底座12连接一滑轨11,第二输出轴14与第二底座12固定连接,滑轨11底部固设于第二底座12顶部。

23.底盘5前方设有复数个阵列排布的角轮3,任意相邻的四个角轮3包围形成一容纳区域30,每一容纳区域30内设有一植入单元1,植入单元1的外壳18后端自前向后穿过容纳区域30并延伸至第一底座19与底盘5连接。具体地,每一植入单元1的第一底座19前端与该植入单元1的外壳18后端的固接位置处一体式设有一凸台190,底盘5前端内凹设有多个第一凹槽,每一凸台190适配于一第一凹槽内,即该凸台190与第一凹槽对应装配用于定位该植入单元1,每一第一底座19后端自前向后贯穿底盘5,每一第一底座19后端外周表面设有螺纹,且底盘5后端通过螺母110与底盘5连接,螺母110与第一底座19后端的螺纹紧固连接。

24.每一角轮3的边缘上设有自边缘向内凹陷的第二凹槽31,任意相邻的两角轮3的第二凹槽31对接围成配合区域32,每一配合区域32内设置有一携纱器4,每一携纱器4自前向后穿过相邻两角轮3围成的配合区域32,且每一携纱器4在配合区域32位置处与相邻两个角轮3限位配合并延伸至与底盘5连接。

25.每一运动单元2中,梭子21固设于底板24上,碳纤维卷22设于梭子21内部,驱动机构23、两滑块25固设于底板24底部,驱动机构23设于两滑块25之间的位置,驱动机构23用于驱动运动单元2运动以使滑块25在滑轨11上滑动。

26.具体地,两组滑块25沿底板24的长度方向分布,每一滑块25底部设有自滑块25底面凸出设有沿底板24长度方向延伸的两钩爪250,且两钩爪250间隔形成一异形通槽251;且滑轨11的两侧表面设有纵长插槽1110,每一滑块25的两钩爪250卡嵌于两插槽1110内且异形通槽251与滑轨11滑动配合。每一异形通槽251具有一槽顶面252,槽顶面252相对滑轨11的高度小于驱动机构23底部相对滑轨11的高度,以保证滑块25能够沿滑轨11顺利滑动。其中,钩爪250、异形通槽251、槽顶面252与滑块25一体式连接,插槽1110与滑轨11一体式连接。

27.当滑轨11与第一输出轴160的轴线相垂直时,即植入单元11处于展开位置,每一植入层的所有的植入单元1的滑轨11连接形成一封闭轨道111,该封闭轨道111为圆形轨道,运动单元2通过驱动机构23在圆形轨道上运动,驱动机构23为常规驱动结构例如电机驱动,驱动机构23用于驱动滑块25在封闭轨道111即圆形轨道上做周向运动,以实现旋转编织预制体周向纱线自动化植入的工作。

28.当滑轨11与第一输出轴160的轴线相平行时,即植入单元1处于收起位置,植入装置进行编织工作,此时运动单元2停靠于某一植入单元1位置处,此时植入装置不会干涉编织工作。

29.本发明所述的一种旋转编织预制体周向纱线植入装置,在底盘5上设若干植入层,每一植入层包括多个植入单元1、一运动单元2,每一植入单元1包括外壳18、电机17、传动机构、第二输出轴14、滑轨11;植入装置进行植入工作时,滑轨11与第一输出轴160的轴线相垂

直,每一植入层的多个植入单元1的滑轨11连接形成一封闭轨道111,运动单元2通过驱动机构23驱动滑块25在封闭轨道111上做周向运动,以实现周向纱线的自动化植入;植入装置进行编织工作时,滑轨11与第一输出轴160的轴线相平行,以防干涉编织工作;该周向纱线植入装置能够解决现有人工方式进行周向纱线植入的编织效率低、周期长,旋转编织周向纱线植入的自动化受约束的问题,采用模块化设计,设计新颖且合理,整体构件由若干植入单元1及运动单元2组成,便于拆装和更换零部件,可实现自动化植入周向纱线,极大提高编织效率,解决了周向纱线植入自动化的难题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1