一种免蒸洗印花预处理液及分散染料免蒸洗数码印花工艺的制作方法

1.本技术涉及纺织品印花加工的技术领域,更具体地说,它涉及一种免蒸洗印花预处理液及分散染料免蒸洗数码印花工艺。

背景技术:

2.织物印花是指使染料或涂料在织物上形成图案的过程,根据印花工艺中所用染料和印花坯布纤维性质的不同可以分为多种多样的印花工艺,但是各类印花工艺都要求具有一定的染色饱和度和色牢度,要求与肌肤接触的印花布需符合卫生条件。

3.在大规模使用的传统染料印花织物工艺中,涤纶纤维织物都使用分散染料印花,涤纶纤维织物印花后的成品,色彩鲜艳、透明亮丽、高雅华贵,深浅色完全可依据图案设计师的设计要求任意搭配,色谱齐全,手感柔软滑爽。但是由于通常分散染料数码直喷印花中必须进行蒸化固色过程,固色后又需要通过水洗工艺将进入织物纤维里的多余染料及糊料洗去,因而整个生产工艺过程中不仅大量消耗蒸汽等能源,而且在水洗过程中也会产生包含大量含糊料和染料的污水,对生态环境破坏性严重,不利于可持续发展。

4.针对上述情况,许多国家为了减小分散染料印花工艺产生的废水对环境的污染影响,逐渐开发并使用涂料印花工艺和热升华转印工艺。涂料印花工艺具有印染方便且无需水洗即可固色的优势,但是涂料印花的最终效果与染料印花织物还是有明显区别。从图案设计的视觉审美而言,染料印花后的色彩在织物的互衬作用中所呈现出的色彩美、材料美、成衣及装饰品置于不同环境所呈现出的空间色彩混配灵性,是涂料印花中颜料色彩无法媲美的。

5.热升华转印工艺是先用分散染料墨印刷在纸上,然后再热升华染料转印到涤纶织物上,解决了印染的污水问题但没有解决热升华废气的问题,并且由于用于热升华的分散染料气化点必须低于200℃,否则过高的热升华温度会使涤纶织物硬化甚至熔融,破坏涤纶织物的内部纤维结构,进而使得织物的染色牢度欠佳,尤其是耐光照的色牢度质量很差;另一方面热升华转印的染料难以伸入涤纶织物内部,进而造成印花图案只能浮于织物的表面而使得热升华转印工艺的应用受限。

6.因此,现阶段单纯以涂料印花工艺来代替染料印花工艺或采用热升华转印工艺,难以实现印花工艺对环境的可持续发展,对于印染行业及市场发展是不现实的,因而亟需研究开发一种简单安全的分散染料免蒸洗数码印花工艺。

7.公布号为cn111188212a的中国发明专利中公开了一种涤纶织物喷墨印花免蒸洗方法,包括制作处理液、制作高温分散墨水、喷印处理液、喷墨印花、高温发色、成品等步骤,缩短了现有涤纶织物喷墨印花直喷印花和冷转移印花中需要蒸化和水洗的时间,实现了喷墨印花的免蒸洗工艺,缓解了喷墨直喷印花污水的排放问题。

8.针对上述中的相关技术,发明人认为由于是免蒸洗工艺,而上述免蒸洗工艺中使用的预处理液中包含十余种化学用品,不仅在配制预处理液过程中相对繁琐,而且上述物质在未经洗涤会残留在织物上,用该工艺印花的织物来制作服装可能会使得用户对服装卫

生安全方面存在疑惑。

技术实现要素:

9.为了改善免蒸洗工艺中的预处理液配制相对繁琐且未经洗涤易残留在织物上的问题,本技术提供一种免蒸洗印花预处理液及分散染料免蒸洗数码印花工艺。

10.第一方面,本技术提供一种免蒸洗印花预处理液,采用如下的技术方案:

11.一种免蒸洗印花预处理液,由包含以下重量百分比的原料组成:阳离子纤维素0.2~5%;添加剂0.1~0.3%;去离子水余量。

12.通过采用上述技术方案,阳离子纤维素是一种具有良好水溶性、条理性、吸附性和修复性的低刺激的阳离子聚合物,其独特的阳离子调理性能可以修复受损的蛋白质基体,被广泛应用于护发素等日用品和食品中(比如酸奶和牙膏)。申请人在实验过程中发现选用阳离子纤维素来作为预处理液中的有效组分,能够高效吸附阴离子分散染料墨水,有效避免了墨滴扩散,能够快速凝固喷墨液滴保持印花的精度,进而使得印花后由于在织物纤维上残留极少而无需多次洗涤织物;另一方面申请人还发现选用阳离子纤维素作为预处理液能够提高印花布的摩擦色牢度,除此之外对于保持织物的柔软性方面具有一定帮助。

13.选用阳离子纤维素作为预处理液的成分,相较于相关技术中的预处理液而言,具有安全可靠对人体无损害的特点,同时其组分简单便于大批量生产,且具有较低的成本;除此之外阳离子纤维素也具有较好的配伍性和水溶性,能够与添加剂形成良好的溶解和配伍关系。由于是免蒸洗工艺,相关技术中的免蒸洗印花预处理液会一直粘附在织物纤维里,进而造成一定的卫生风险,尤其是儿童通常会趴在服装表面并吸吮服装时风险更大,选用阳离子纤维素作为预处理液的成分,尽可能缓解了相关技术中预处理液中的组分会残留在织物上进而对织物卫生安全产生影响的问题。

14.优选的,所述添加剂由包含以下重量份数的原料组成:山梨酸钾4~ 8份;脱氢乙酸钠4~8份。

15.通过采用上述技术方案,由于阳离子纤维素的质量容易受到细菌影响,而且在操作过程中,通常是将预处理液预先配置好并进行储存,当需要进行对坯布的预处理浸轧工作时,工作人员将储存好的免蒸洗印花预处理液加入浸轧机;但是申请人发现未添加添加剂的免蒸洗印花预处理液在长时间存放后,其对于坯布的预处理效果会出现下降,使得最终的坯布印花效果、柔软性等性能出现一定程度的下降。

16.同时山梨酸钾和脱氢乙酸钠均是用于食品等方面的防腐剂,具有良好的卫生安全性,使得免蒸洗印花处理液具有较好的防腐抑菌性能的同时,尽可能避免经免蒸洗印花预处理液处理后的织物产生吸入卫生安全隐患。

17.优选的,其中所述阳离子纤维素的取代度大于0.85,2%水溶液粘度为100~1000cps。

18.所述阳离子纤维素的取代度为0.92,2%水溶液粘度为500cps。

19.通过采用上述技术方案,选用上述取代度和粘度的阳离子纤维素,使得阳离子纤维素溶于水后具有良好的高效吸附阴离子分散染料的作用,同时能够较好地与坯布进行有效接触,一定上起到促进阴离子分散染料上染到织物上的作用;申请人发现,当选用阳离子纤维素的取代度为0.92,2%水溶液粘度为500cps时,阳离子纤维素组成的预处理液对坯布

进行处理后的喷墨印花织物能够获得较好的印花效果。

20.优选的,所述免蒸洗印花处理液由以下工艺步骤制得:

21.按比例加入去离子水并进行搅拌,按比例向去离子水内加入阳离子纤维素,持续搅拌至阳离子纤维素完全溶解,按比例向溶液体系中加入添加剂,持续搅拌半小时后得到上述免蒸洗印花处理液。

22.通过采用上述技术方案,首先将去离子水进行慢速搅拌,使得去离子水在容器中维持流动的状态,在慢速搅拌的过程中向去离子水中加入阳离子纤维素,使得阳离子纤维素在流动的去离子水的状态下进行溶解,使得加入的阳离子纤维素能够较为均匀地进入容器内;然后通过高速搅拌来加快阳离子纤维素在去离子水中的溶解速度;最后再加入山梨酸钾和脱氢乙酸钠来使得免蒸洗印花预处理液具有较好的防腐性和抗菌性。

23.第二方面,本技术提供一种分散染料免蒸洗数码印花工艺,采用如下的技术方案:

24.一种分散染料免蒸洗数码印花工艺,包括以下工艺步骤:

25.s1,配制如权利要求1-5任一所述的免蒸洗印花预处理液,将坯布浸轧免蒸洗印花预处理液;

26.s2,喷墨印刷,使用分散染料墨水对经免蒸洗印花预处理液浸轧后的坯布进行喷墨印刷;

27.s3,固体传热固色,得到分散染料免蒸洗数码印花布。

28.通过采用上述技术方案,选用本技术的免蒸洗印花预处理液来对印花坯布进行浸轧预处理,可以增加印花坯布对于印花用阴离子分散染料墨水的吸附度,尽可能避免了印花墨水的扩散,提高了印花的精度;其次本技术的免蒸洗印花预处理液相较于传统的预处理液而言具有卫生安全、简单易制备获取的特点。

29.印花工艺采用数码喷墨印花方法,相较于传统工艺而言,能够使得印花坯布上印制的图案花纹更加清晰,同时还能够减少分散染料的浪费,与阳离子纤维素配合使用能够提高对于分散染料的利用和上染效率,使得后续免蒸洗工艺中印花坯布无需蒸化、水洗等工序也能够获得足够的色彩饱和度、色牢度和柔软度。

30.将喷墨印花后的织物在热辊筒或热平板的热转印机内进行受热固色,相较于传统的固色方式而言,固色速度远高于烘道的气体传热速度,大幅降低了固色的时间,同时也尽可能降低了固色时的能源消耗和占地面积,固色后织物在热转印机收转轴上进行卷取,进而完成数码印花工序。

31.相较于传统的印花织物工艺而言,本技术提供了一种安全简易的分散染料免蒸洗数码印花工艺,使得印花坯布经过制备好的预处理液轻度浸轧、烘干后即可进行喷墨印花,喷墨印花后的织物通过热转印机进行固体传热固色即可得到颜色丰满、手感柔软且色牢度好的印花织物,使得免蒸洗数码印花工序能够实现高速、简单控制生产并使得生产成本方面得到有效的降低,大大降低了生产过程中的能源消耗和印花污水的产生,符合节能环保的发展观念。

32.优选的,步骤s1中,将免蒸洗印花预处理液加入浸轧机并对坯布进行轧压,控制免蒸洗印花预处理液在坯布上浸轧的带液率为50~100%,将坯布烘干,制备得到阳离子织物。

33.通过采用上述技术方案,对印花坯布通过浸轧机进行免蒸洗印花处理液的浸轧,

并控制带液率为50~100%,使得印花坯布经过浸轧处理后能够使得表面以及纤维分子之间均匀分布有阳离子纤维素,形成阳离子织物,同时也提高了对阳离子纤维素的利用率,尽可能避免了对于免蒸洗印花预处理液的过度浪费。

34.优选的,步骤s2中,将浸轧预处理液的阳离子织物放置到装载阴离子分散染料墨水的喷墨打印机里,将预设的图案喷墨印花到织物表面,制备得到喷墨印花织物。

35.通过采用上述技术方案,采用数码喷墨印花方法,并利用阳离子纤维素与阴离子分散染料墨水之间的高效吸附作用,能够使得印花坯布上印制的图案花纹更加清晰,同时还能够减少分散染料的浪费,提高了对于分散染料的利用和上染效率,使得后续免蒸洗工艺中印花坯布无需蒸化、水洗等工序也能够获得足够的色彩饱和度、色牢度和柔软度。

36.优选的,步骤s3中,将喷墨印花织物在热辊筒或热平板热转印机内受热固色,控制加热温度为170~220℃,得到分散染料免蒸洗喷墨印花织物。

37.通过采用上述技术方案,由于采用了热辊筒或热平板热转印机进行固色,固体传热固色相较于烘道的气体传热速度而言,具有更快的固色速度,大大缩短了固色时间,同时也尽可能降低了固色时的能源消耗和固色设备的占地面积。同时控制加热温度为170~220℃,170~220℃的情况下分散染料泳移进入涤纶纤维分子里进行颜色固着,其中170℃是分散染料向涤纶纤维泳移的起始温度,而220℃是涤纶纤维可以接受且效果较好的温度,进而获得较好的固色效果。实际情况中,在同样的固色情况下,坯布接触时间越短的所需要的温度可以适当提高,反之,则可以控制控制温度稍低些,具体选择温度可以根据织物的实际情况并通过小片织物试样进行试验来进一步确定。

38.综上所述,本技术具有以下有益效果:

39.1、由于本技术选用阳离子纤维素作为预处理液的成分,相较于相关技术中的预处理液而言,具有安全可靠对人体无损害的特点,同时其组分简单便于大批量生产,且具有较低的成本;由于是免蒸洗工艺,相关技术中的免蒸洗印花预处理液会一直粘附在织物纤维里,进而造成一定的卫生风险,尤其是儿童通常会趴在服装表面并吸吮服装时风险更大,选用阳离子纤维素作为预处理液的成分,尽可能缓解了相关技术中预处理液中的组分会残留在织物上进而对织物卫生安全产生影响的问题。

40.2、本技术中优选采用山梨酸钾和脱氢乙酸钠,山梨酸钾和脱氢乙酸钠均是用于食品等方面的防腐剂,具有良好的卫生安全性,使得免蒸洗印花处理液具有较好的防腐抑菌性能的同时,尽可能避免经免蒸洗印花预处理液处理后的织物产生吸入卫生安全隐患。

41.3、本技术通过采用印花工艺采用数码喷墨印花方法,相较于传统工艺而言,能够使得印花坯布上印制的图案花纹更加清晰,同时还能够减少分散染料的浪费,与阳离子纤维素配合使用能够提高对于分散染料的利用和上染效率,使得后续免蒸洗工艺中印花坯布无需蒸化、水洗等工序也能够获得足够的色彩饱和度、色牢度和柔软度。

42.4、本技术通过将喷墨印花后的织物在热辊筒或热平板的热转印机内进行受热固色,相较于传统的固色方式而言,固色速度远高于烘道的气体传热速度,大幅降低了固色的时间,同时也尽可能降低了固色时的能源消耗和占地面积,固色后织物在热转印机收转轴上进行卷取,进而完成数码印花工序。

具体实施方式

43.以下结合制备例和实施例对本技术作进一步详细说明。

44.免蒸洗印花预处理液的制备例

45.制备例1

46.本制备例公开了一种免蒸洗印花预处理液,制备获得一份免蒸洗印花预处理液所需要的原料如下:阳离子纤维素5.0kg;添加剂0.2kg;去离子水94.8kg;

47.其中添加剂包括0.1kg的山梨酸钾和0.1kg的脱氢乙酸钠;

48.其中阳离子纤维素的取代度为0.92,2%水溶液粘度为500cps;

49.上述免蒸洗印花预处理液由以下工艺步骤制备得到:

50.按比例将94.8kg去离子水加入反应釜内并进行搅拌,控制搅拌速度为200r/min,控制持续搅拌的过程中按比例将5.0kg阳离子纤维素加入到反应釜内,然后控制搅拌速度为800r/min,搅拌时间为1h后至阳离子纤维素充分溶解,维持搅拌速度为800r/min,按比例将0.1kg山梨酸钾和0.1kg脱氢乙酸钠加入至反应釜内,搅拌半小时后即可得到呈阳离子特性的免蒸洗印花预处理液。

51.制备例2

52.制备例2与制备例1的区别在于,阳离子纤维素的添加量为3kg,去离子水的添加量为96.8kg。

53.制备例3

54.制备例3与制备例1的区别在于,阳离子纤维素的添加量为0.2kg,去离子水的添加量为99.6kg。

55.制备例4

56.制备例4与制备例1的区别在于,阳离子纤维素取代度为0.85,2%水溶液粘度为100cps。

57.制备例5

58.制备例5与制备例1的区别在于,阳离子纤维素取代度为0.85,2%水溶液粘度为1000cps。

59.实施例

60.实施例1

61.本技术实施例公开了一种分散染料免蒸洗数码印花工艺,包括以下工艺步骤:

62.s1,将免蒸洗印花预处理液加入浸轧机并对坯布进行轧压,控制控制免蒸洗印花预处理液在坯布上浸轧的带液率为50~100%,然在浸轧机上烘干坯布,制备得到阳离子织物;

63.s2,将浸轧预处理液的坯布放置到装载阴离子分散染料墨水的喷墨打印机里,将预设的图案喷墨印花到织物表面,根据图案要求喷墨量控制在 100~150%,制备得到喷墨印花织物;

64.s3,将喷墨印花的坯布放入热平板热转印机内固色,热转印机转鼓表面的温度设置为200℃,得到分散染料免蒸洗喷墨印花织物。

65.其中免蒸洗印花预处理液选用制备例1制备得到的免蒸洗印花预处理液;阴离子分散染料墨水选用深圳市墨库图文技术有限公司图文的产品;布选用的是涤纶雪纺。

66.实施例2~10

67.实施例2~10与实施例1的区别记为表1。

68.表1

[0069] 免蒸洗印花预处理液s3中固色温度/℃实施例1制备例1200实施例2制备例2200实施例3制备例3200实施例4制备例4200实施例5制备例5200实施例6制备例1170实施例7制备例1220实施例8制备例1195

[0070]

对比例

[0071]

对比例1

[0072]

对比例1选用cn111188121a中公开的免蒸洗预处理液的组成配比,并应用于本技术实施例1中的分散染料免蒸洗数码印花工艺中;

[0073]

免蒸洗处理液由以下物料按照质量百分比组成:羟丙基甲基纤维素 10%;保湿剂10%;超分散剂10%;树脂10%;助分散剂0.5%;消泡剂 0.1%;杀菌剂0.1%;ph调节剂0.1%;蒸馏水余量;其中免蒸洗处理液的总质量为100kg。

[0074]

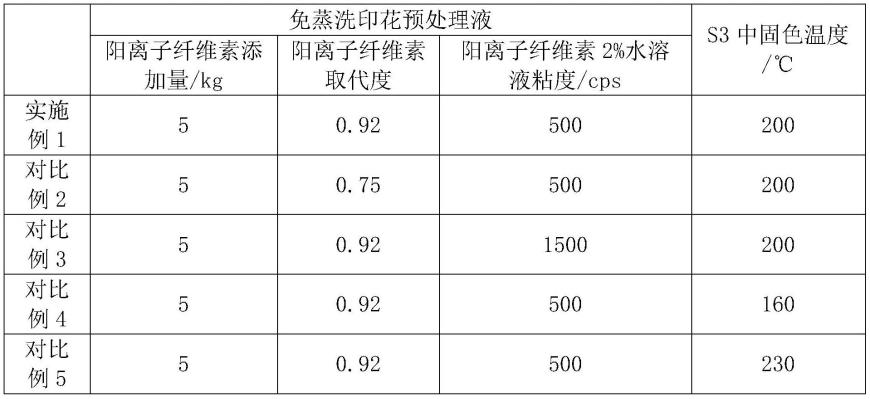

对比例2~5

[0075]

对比例2~5与实施例1的区别记为表2。

[0076]

表2

[0077][0078]

性能检测试验

[0079]

将实施例1制备获得的分散染料免蒸洗喷墨印花织物进行色密度的测量,并测量50℃水洗涤后色密度的测量;同时检测实施例1制备获得的分散染料免蒸洗喷墨印花织物进行干摩擦牢度和湿摩擦牢度的测量,得到性能检测表如表3所示。

[0080]

表3

[0081][0082]

将实施例4~5和对比例2~5进行色密度的测量,得到性能检测表如表4所示。

[0083]

表4

[0084][0085][0086]

结合实施例1和对比例1并结合表3可以看出,采用本技术的免蒸洗印花预处理液来对涤纶雪纺进行分散染料免蒸洗数码印花工艺,本技术中的免蒸洗印花预处理液具有安全可靠对人体无损害的特点,同时其组分简单便于大批量生产,且具有较低的成本,除此之外,通过本技术中的免蒸洗印花预处理液对涤纶雪纺进行预处理后,能够使得涤纶雪纺具有较好的上染率和色牢度。分析原因可能在于,选用阳离子纤维素作为免蒸洗印花预处理液的组成后,其能够与阴离子分散染料墨水在涤纶雪纺的纤维分子间高效结合,进而促成阴离子分散染料墨水在涤纶雪纺上的上染,提高了涤纶雪纺的色密度和水洗色牢度。

[0087]

结合实施例1、实施例和对比例2~3并结合表4可以看出,选用本技术中的取代度和2%水溶液粘度的阳离子纤维素来作为免蒸洗印花预处理液的主要组分,用该免蒸洗印花预处理液来对涤纶雪纺预处理后,涤纶雪纺的色密度和色牢度能够处于较佳的区间,当阳离子纤维素的取代度低于0.85、2%水溶液粘度高于1000cps后,经免蒸洗印花预处理液预处理后的涤纶雪纺的色密度均出现一定程度的下降。

[0088]

其次选用本技术中的170~220℃来对涤纶雪纺进行固色,能够使得涤纶雪纺具有较好的色牢度和色密度,当温度低于170℃或高于220℃后,涤纶雪纺的色密度和色牢度均出现较大程度上的下降。分析原因可能在于 170℃是分散染料向涤纶纤维泳移的起始温度,低于170℃,分散染料无法较好地向涤纶纤维内部发生泳移,进而降低了色牢度和色密

度;而220℃是涤纶纤维可以接受且效果较好的温度,进而获得较好的固色效果,当温度高于220℃后,涤纶纤维分子的结构可能会产生破坏,进而上升温度反而降低了涤纶雪纺的色密度和色牢度。

[0089]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1