安全型中空金属装饰板及其制造方法与流程

[0001]

本发明属于建筑材料技术领域,具体涉及一种安全型中空金属装饰板及其制造方法。

背景技术:

[0002]

目前,木质材料仍为房屋建筑、室内装潢的主要用材之一。而这种木质材料容易风化、腐败,更为严重的是容易引发火灾。因此,在建材行业,正逐渐开发使用各种中空金属材料,比如中空金属梁架、中空金属板材等,替代木制材料。使用中空结构,是为了减轻材料自重;但是,对于中空金属材料如何确保其抗压、抗弯的强度,是必须考虑的问题。另外,使用中空金属材料替代木制材料,存在金属材料的冷冽、刺目等不足,使人缺乏温馨、舒适的感觉,影响其推广使用,这也是必须解决的问题。

[0003]

另一方面,设计师为了追求标新立异的设计理念与视觉效果,超宽、超长板面的装饰板运用越来越广泛,超宽、超长的金属装饰单板相对来说平整度差,特别通过搬、运、安装后,表面会有折光、波浪等,效果不太理想,用手敲,空腔声音响、不厚重。

技术实现要素:

[0004]

本发明的目的在于提供一种自重轻、结构强度高、平整度好、外观视觉感受舒适的安全型中空金属装饰板及其制造方法。

[0005]

本发明提供的安全型中空金属装饰板,其结构包括:底板、面板和两者中间的峰窝芯板;所述面板正面转印有木质饰纹,或者喷涂有氟碳、聚脂、粉末及水性漆等涂装,以满足不同客户的需求;中间芯板与底板和面板之间通过特定的粘胶工艺粘结固定。

[0006]

本发明中,所有材料(包括底板、面板和中间芯板)选用比重轻、强度高的铝材。其中,面板、底板厚度为0.6 mm—1.2 mm, 峰窝芯铝泊厚度为0.04 mm—0.08 mm;面板与底板之间的间距(即中间芯板的蜂窝芯高度)为0.4 mm—100mm,甚至可以为100 mm以上,根据需要确定,可以有多种厚度的型号,供用户选用。

[0007]

本发明中,所述蜂窝芯板的蜂窝孔为正六角形,其边长为4、6、8、10、12、14、16或18mm,等等,具体根据需要确定。

[0008]

本发明提供的安全型中空金属装饰板的制造方法,具体步骤如下:(1)面板、底板的预处理:在面板、底板与中间隔板结合的表面进行清洗处理,去除表面油脂、杂质(使面板、底板与中间隔板连接牢固);然后喷涂环氧树脂漆;其中,面板表面有二种,一种是辊涂板,一种是喷涂板;这里,为后续的负压平整工艺需要,面板和/或底板的边缘处做成折边,以便将中间心板密封在面板与底板之间;(2)中间芯板的制备:蜂窝芯板的制备:铝蜂巢均匀拉开,力度要适到好处,拉紧了铝蜂巢容易断裂,拉松了铝蜂巢不能完全展开,影响支撑面受力,要求每个蜂窝芯拉到正六角形,如拉不到正六角形,粘合时受力不均匀,压出后产品平整度差,表面会出现波浪,影响质量与美观;

其中,正六角形的边长为4、6、8、10、12、14、16、18 mm等,根据用户要求确定;所述铝泊材料的厚度为0.04 mm—0.08 mm ,芯板的高度为0.4mm

ꢀ-

100 mm;(3)胶水配制:聚氨脂胶和固化剂按质量比例(4-4.5):1配制胶水(聚氨脂胶与固化剂都是市售);室温较高(如10-37 ℃)时,聚氨脂胶和固化剂按正常比例配制;室温在零度以下时,聚氨脂胶放到70-80℃烘炉中保温50-70分钟,再与固化剂进行配制;否则,胶水过于粘稠,难于与固化剂调和;聚氨脂胶和固化剂超过此比例范围,会影响胶水的质量:如固化剂太多,则胶水容易干,来不及涂合;固化剂太少,烘干时在常规时间内不容易干,影响粘合牢度,容易开裂;本发明中,胶水配制工艺非常重要,会严重影响最终产品的质量和使用寿命;(4)涂胶粘合:将调好的胶水按用量:每平方米0.8-1.2千克,均匀涂敷在面板与底板底面(例如喷涂有环氧树脂漆的一面),然后把中间芯板与面板、底板粘合在一起;(5)负压平整:对粘合好的板材的中间(面板与底板之间)抽真空,负压为4-6公斤;使三层板紧密结合,并确保板面高度平整;本步骤可确保三层板紧密结合,并确保板面的高度平整,特别对于较大面积的装饰板而言尤其重要;(6)烘烤:然后将板材(内部仍为抽真空状态)进入烘炉,控制炉温75-85℃,固化20-30分钟;本步骤中,板材内部仍为抽真空状态,更有利于三层材料牢固结合;(7)冷却:板材出炉,冷却10-15分钟,然后关闭真空;把产品放到平台上,准备包装、入库。

[0009]

本发明中,是在步骤(1)之前,先把面板加工折弯成型,即把平面的四边按尺寸加工折弯,底板四边加工折弯,底板四边的高度略低于面板四边的高度,长与宽的尺寸略小于面板尺寸,以便粘合时底板的四侧与面板的四侧密切配合,粘固连接,然后在面板正面转印木质饰纹,或者喷涂氟碳、聚脂、粉末及水性漆等。

[0010]

本发明制备方法,通过优选涂胶工艺和烘烤工艺,并采用负压平整工艺,可以确保金属装饰板三层结构粘合牢固,高度平整,大大提高了产品质量,延长产品使用寿命,解决了现有制备工艺粘合牢固度低、产品平整度差,严重影响产品使用寿命的严重不足,具有重大实用价值和巨大经济意义。

[0011]

本发明使用蜂窝芯金属板结构,重量轻、强度高、平整度好,用手敲摸,厚实沉稳、手感好,并可按照设计要求改变形状。可广泛用作室内外各种结构的面板,比如室内的家具、厨柜、顶板等,以及室外的各种宣传板、广告版、环境美化用造型的装饰板等。本发明板材安全、耐用、美观,尤其具有防火功能,可避免火灾的发生。

附图说明

[0012]

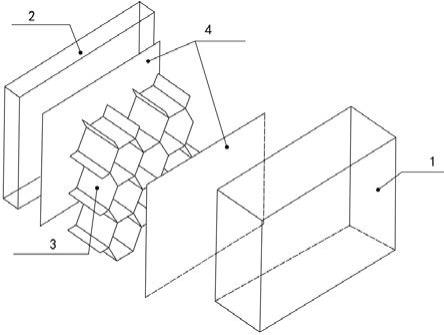

图1为安全型中空金属装饰板(蜂窝芯)结构分解图。

[0013]

图2为安全型中空金属装饰板(蜂窝芯)结构图。

[0014]

图中标号:1为面板,2为底板,3为蜂窝芯板,4为粘结剂层。

具体实施方式

[0015]

下面通过实施例结合附图,进一步介绍本发明。

[0016]

实施例1,本发明提供的安全型中空金属装饰板,其结构包括:底板、面板和中间的峰窝芯板;所述面板正面转印木质饰纹等;中间芯板与底板和面板之间通过粘胶工艺粘结固定;参见图2所示。

[0017]

本发明中,所有材料选用比重轻、强度高的铝材。其中,面板厚度0.8mm,底板厚度为0.6 mm;面板与底板之间的间距(即中间峰窝芯的高度)为23.5 mm。

[0018]

该安全型中空金属装饰板制造的具体步骤如下:(1)面板、底板的预处理:面板、底板都是辊涂板(正面是聚脂辊涂,颜色按甲方要求,反面已喷环氧树脂漆),按尺寸要求下料后折弯成型;在面板、底板与中间芯板结合的表面进行清洗处理,去除表面油脂、杂质(使面板、底板与中间隔板连接牢固);(2)中间芯板的制备:蜂窝芯板的制备:蜂窝芯板的蜂窝孔为正六角形,用铝泊材料拉制成型,拉蜂窝芯时,要求每个蜂窝芯拉到正六角形;正六角形的边长为8mm;所述铝泊材料的厚度为0.05mm,芯板的高度为23.5mm,产品高度为25mm(3)胶水配制:聚氨脂胶和固化剂按质量比例4.2:1配制胶水(聚氨脂胶与固化剂都是市售);室温在15 ℃左右;(4)涂胶粘合:将调好的胶水按用量:每平方米1.2千克,均匀涂在面板与底板底面(喷涂有环氧树脂漆的一面),然后把蜂窝芯板与面板、底板粘合在一起;(5)负压平整:对粘合好的板材的中间(面板与底板之间)抽真空,负压为4-6公斤;使三层板紧密结合,并确保板面高度平整;(6)烘烤:然后将板材(中间仍为抽真空状态)进入烘炉,控制炉温85℃,固化22分钟;(7)冷却:板材出炉,冷却15分钟,然后关闭真空;把产品放到平台上,准备包装、入库。

[0019]

实施例2,本发明的安全型中空金属装饰板,其结构包括:底板、面板和中间的蜂窝芯板;所述面板正面转印木质饰纹(柚木色);中间芯板与底板和面板之间通过粘胶工艺粘结固定;参见图2所示。制造的具体步骤如下:(1)面板、底板的预处理:面板厚度为1.0 mm、按尺寸要求折弯成型后,表面进行清洗处理,去除表面油脂、杂质,烘干后,正面进行柚木底色粉末喷涂,反面喷环氧树脂漆,喷烘干后,正面覆粘柚木纹理转印纸,烘干后备用,底板厚度为0.7 mm清洗处理后烘干,正反喷白色聚脂、反面喷环氧树脂漆,烘干备用;其中,面板是转印柚木色;(2)中间芯板的制备:蜂窝芯板的蜂窝孔为正六角形,用铝泊材料拉制成型;正六角形的边长为8 mm;所述铝泊材料的厚度为0.06mm ,芯板的高度为33mm,产品高度为35mm(3)胶水配制:聚氨脂胶和固化剂按质量比例4:1配制胶水(聚氨脂胶与固化剂都是市售);室温在-2 ℃时,胶水放到75℃炉温中保温60分钟;(4)涂胶粘合:将调好的胶水按用量:每平方米1.2千克,均匀涂在面板与底板底面(喷涂有环氧树脂漆的一面),然后把中间隔板与面板、底板粘合在一起;(5)负压平整:对粘合好的板材的中间(面板与底板之间)抽真空,负压为4-6公斤;使三层板紧密结合,并确保板面高度平整;

(6)烘烤:然后将板材(仍为抽真空状态)进入烘炉,控制炉温80℃,固化30分钟;(7)冷却:板材出炉,冷却12分钟,然后关闭真空;把产品放到平台上,准备包装、入库。

[0020]

实施例3,本发明的安全型中空金属装饰板,其结构包括:底板、面板和中间的蜂窝芯板;所述面板正面喷氟碳油漆;中间芯板与底板和面板之间通过粘胶工艺粘结固定;参见图2所示。制造的具体步骤如下:(1)面板、底板的预处理:面板厚度为1.2 mm、按尺寸要求折弯成型后,表面进行清洗处理,去除表面油脂、杂质,烘干后,正面喷奶白色氟碳油漆,反面喷环氧树脂漆,烘干后备用,底板厚度为0.8mm清洗处理后烘干,正反喷奶白色氟碳油漆、反面喷环氧树脂漆,烘干备用,其中,面板是喷涂板;(2)中间芯板的制备:蜂窝芯板的蜂窝孔为正六角形,用铝泊材料拉制成型;正六角形的边长为10 mm;所述铝泊材料的厚度为0.06mm ,芯板的高度为52.5mm,产品高度为55mm(3)胶水配制:聚氨脂胶和固化剂按质量比例4.5:1配制胶水(聚氨脂胶与固化剂都是市售);室温30 ℃时;(4)涂胶粘合:将调好的胶水按用量:每平方米0.8千克,均匀涂在面板与底板底面(喷涂有环氧树脂漆的一面),然后把中间隔板与面板、底板粘合在一起;(5)负压平整:对粘合好的板材的中间(面板与底板之间)抽真空,负压为4公斤;使三层板紧密结合,并确保板面高度平整;(6)烘烤:然后将板材(中间仍为抽真空状态)进入烘炉,控制炉温85℃,固化20-30分钟;(7)冷却:板材出炉,冷却15分钟,然后关闭真空;把产品放到平台上,准备包装、入库。

[0021]

上述3的实施例实际为三批产品的规格和制造过程。经检测,全部符合质量指标。

[0022]

产品的质量和技术优势比较。

[0023]

案例1、如板面宽1.2m、长6m,边高25mm,这样大板面的装饰板,如铝单板最少板厚3mm铝板,整个板块重达3*2.73*(1.2+0.05)*(6.+0.05)=61.94公斤,另这么大的板面需要加11支长1.18m的加强筋,加强筋重量为6公斤,合计68公斤,原材料成本与重量会大大增加,造成搬运困难、安装困难、表面效果差等。

[0024]

如本发明面板0.8mm+蜂窝芯(铝泊厚0.05mm、边长8mm、高23.5mm)+底板0.6mm,重量:面板+底板(0.8+0.6)*2.71*1.25m*6.05m=28.90公斤,蜂窝芯0.65公斤/平方*1.2m*6m=4.68公斤,合计:28.9+4.68=33.58公斤。

[0025]

所以同样大小的板面,本发明面板重量轻达49%左右,并且产品平整牢固、安装便捷、效果美观、节约资源等方面更胜一筹。

[0026]

案例2、如板面宽1.3m、长6m,边高35mm,这样大块柚木色装饰板,如大面积用原木做,浪费资源,容易有色差,消防安全隐患大,防火安全得不到保障。如用金属装饰材料做木纹转印,表面效果远看可能还行,但安装难度大、表面有波浪,平整度差,铝单板最少板厚3mm铝板,整个板块重达3*2.73*(1.3+0.07)*(6+0.07)=68.11公斤,另这么大的板面需要加11支长1.28m的加强筋,加强筋重量为6.24公斤,合计68.11+6.24=74.35公斤,原材料成本与重量会大大增加,造成搬运困难、安装困难、表面效果差等。

[0027]

如本发明的面板1.0mm+蜂窝芯(铝泊厚0.06mm、边长8mm、高33mm)+底板0.7mm,重

量:面板+底板(1.0+0.7)*2.71*1.37m*6.07m=38.59公斤;蜂窝芯0.91公斤/平方*1.3m*6m=7.098公斤,合计:38.59+7.098=45.69公斤。

[0028]

所以同样大小的板面,本发明重量轻达38.5%左右,并且在产品平整牢固、安装便捷、效果美观、节约资源等方面更胜一筹。

[0029]

案例3、如板面宽1.5m、长6m,边高55mm,这样大板面的装饰板,如铝单板最少板厚3mm铝板,整个板块重达3*2.73*(1.5+0.11)*(6+0.11)=80.57公斤,另这么大的板面需要加11支长1.48m的加强筋,加强筋重量为7.21公斤,合计80.57+7.21=87.78公斤,原材料成本与重量会大大增加,造成搬运困难、安装困难、表面效果差等。

[0030]

而本发明面板1.2mm+蜂窝芯(铝泊厚0.06mm、边长10mm、高52.5mm)+底板0.8mm,重量:面板+底板(1.2+0.8)*1.61*1.37m*6.11m=53.71公斤。蜂窝芯1.16公斤/平方*1.5m*6m=10.44公斤,合计:53.71+10.44=64.15公斤。

[0031]

所以同样大小的板面,本发明面板重量轻达26.9%左右,并且在产品平整牢固、安装便捷、效果美观、节约资源等方面更胜一筹。

[0032]

铝单板的尺寸及其允许偏差与蜂窝金属装饰板尺寸及其实际偏差比较,结果见表1。本发明蜂窝金属装饰板具有明显优势。

[0033]

表1 尺寸及其允许偏差与实际偏差(mm)铝单板的外观质量与蜂窝金属装饰板的外观质量比较,结果见表2。本发明蜂窝金属装饰板也具有明显优势。

[0034]

表2,外观质量对比。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1