一种膨润土全自动制拌设备的制作方法

[0001]

本发明属于混料设备技术领域,尤其涉及一种膨润土全自动制拌设备。

背景技术:

[0002]

为保证地下连续墙槽壁在施工过程中的稳定和工程质量,泥浆护壁技术得到了广泛的应用和推广。在基于对地下连续墙槽壁稳定影响因素分析基础上, 泥浆护壁的应用非常重要,随着在地下空间开发,地下连续墙应用广泛,而在地下连续墙施工中成槽泥浆对槽壁的稳定性,沉渣清理,地下水渗漏以及施工费用方面都用泥浆来保证地下连续墙槽壁稳定最根本的措施之一,应根据地基土的性质和其他因素选配泥浆;泥浆的主要成分为膨润土、纯碱、水及添加剂。

[0003]

为保证泥浆的质量,方便施工,泥浆的制拌一般在现场进行制拌,在传统的制拌中,依赖人工进行配料和上料,人力输入大、工作强度高、工作效率低,同时人工配料一般凭借经验进行,准确率低,影响产品质量,并且设备占地空间大,不易运输。

技术实现要素:

[0004]

本发明实施例提供一种膨润土全自动制拌设备,旨在解决背景技术中提出的问题。

[0005]

本发明实施例是这样实现的,一种膨润土全自动制拌设备,该制拌设备包括机架、设置在所述机架上的控制系统、固定安装在所述机架上的混料机构、储料箱以及与将所述混料机构内的物料输送至所述储料箱内的出料机构;

[0006]

所述混料机构包括固定安装在所述机架上且与所述控制系统通信连接的混料桶以及与所述控制系统通信连接的螺旋输送机和供水系统,所述混料桶与所述机架之间设置有与所述控制系统通信连接的压力传感器;所述螺旋输送机的出口端处于所述混料桶顶部的进料斗的上方位置处;

[0007]

所述供水系统包括固定安装在所述机架上的水箱以及用于将所述水箱内的液体输送至所述混料桶内的水泵和供水管;所述水泵与所述控制系统通信连接,所述水泵的进口端与所述水箱相连,所述供水管的两端分别于所述水泵的出口端和所述混料桶顶部的进水口相连;

[0008]

所述储料箱包括组合式箱体以及固定安装在所述组合式箱体上且与所述组合式箱体连通的进料管和排料管;

[0009]

所述出料机构包括固定安装在所述机架上且与所述控制系统通信连接的物料泵以及第一送料管和第二送料管,所述第一送料管的一端与所述混料桶底部的出料管相连,另一端与所述物料泵的进口端相连,所述第二送料管的分别与所述物料泵的出口端和所述进料管相连。

[0010]

优选的,所述出料管上安装有与所述控制系统通信连接、用于控制所述出料管启闭的第一电磁阀。

[0011]

优选的,所述组合式箱体包括底板、对称设置在所述底板两侧的第一侧板和第二侧板以及对称设置在所述底板两端位置处的两个端侧板,所述第一侧板、第二侧板和所述端侧板均与所述底板可拆卸连接,所述第一侧板的两端和所述第二侧板的两端均分别与两个所述端侧板可拆卸连接,所述进料管和所述排料管均位于其中一个所述端侧板上。

[0012]

优选的,所述第一侧板、第二侧板和两个端侧板与所述底板的连接处以及所述第一侧板和所述第二侧板与两个所述端侧板的连接处均设置有密封条。

[0013]

优选的,所述底板包括第一拼接板、第二拼接板和至少一个组合板,所述组合板的两端分别具有第一连接板和第二连接板,所述组合板上与所述第一连接板和所述第二连接板相邻的一面具有第一插条;

[0014]

所述第二连接板和所述第一拼接板的上表面均开设有第一卡槽,所述第一卡槽的外侧对称开设有第一螺孔,所述第一连接板和所述第二拼接板对应所述第一螺孔的位置处均开设有第二螺孔;

[0015]

所述第一连接板的底面和所述第二连接板的上表面分别与所述组合板的底面和上表面处于同一水平面上,所述第一拼接板的上表面和所述第二拼接板的底面分别与所述组合板的上表面和底面处于同一水平面上,且所述第一连接板、第二连接板、第一拼接板和所述第二拼接板的宽度均相等;

[0016]

所述第一侧板和所述第二侧板靠近所述底板的一面分别开设有与所述第一插条相对应的第二卡槽和第三卡槽,所述第一插条、第二卡槽和所述第三卡槽的外侧均对称开设有第三螺孔;

[0017]

所述第一侧板的两端均具有第二插条,所述端侧板靠近所述第一侧板的一侧开设有与所述第二插条相适配的第四卡槽,所述第二插条和所述第四卡槽的外侧均对称开设有第四螺孔;

[0018]

所述端侧板远离所述第一侧板的一端具有第三插条,所述第二侧板靠近所述端侧板的一面开设有与所述第三插条相适配的第五卡槽,所述第三插条和所述第五卡槽的外侧均开设有第五螺孔;

[0019]

所述端侧板靠近所述底板的一端具有与所述第一卡槽相适配的第四插条的外侧开设有与所述第一螺孔和所述第二螺孔相对应的第六螺孔。

[0020]

优选的,所述制拌设备还包括用于对所述储料箱内的进行搅拌的气动搅拌机构。

[0021]

优选的,所述气动搅拌机构包括固定安装在所述机架上且与所述控制系统通信连接的空压机以及固定安装在所述组合式箱体上且与所述空压机的出口端相连的供气管;

[0022]

所述组合式箱体的两个相对称的侧壁上均开设有若干个由上至下倾斜贯穿于所述组合式箱体的侧壁的喷气通道;

[0023]

所述组合式箱体箱体上对应所述喷气通道的位置处设置有与所述供气管连通的导气管和与所述导气管连通的进气管,所述进气管远离所述导气管的一端与所述喷气通道相连。

[0024]

优选的,所述供气管上设置有用于将所述导气管与所述供气管连通的三通管。

[0025]

优选的,所述导气管和所述进气管之间设置有与所述控制系统通信连接的第二电磁阀,所述第二电磁阀固定安装在所述组合式箱体上。

[0026]

优选的,所述进气管靠近所述喷气通道的一端设置有止回阀。

[0027]

该制拌设备采用自动计量上料的方式、自动化完成浆料的制拌工作,可有效地降低制拌工作的人力投入;同时,储料箱采用组合式箱体设计,可将储料箱拆开进行运输,能够有效地减小储料箱的占地空间,从而方便运输,降低运输成本。

附图说明

[0028]

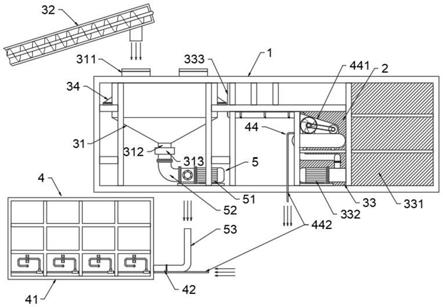

图1是一种膨润土全自动制拌设备的结构示意图;

[0029]

图2是一种膨润土全自动制拌设备中储料箱的结构示意图;

[0030]

图3是一种膨润土全自动制拌设备中底板的结构示意图;

[0031]

图4是一种膨润土全自动制拌设备中第一侧板的结构示意图;

[0032]

图5是一种膨润土全自动制拌设备中端侧板的结构示意图;

[0033]

图6是一种膨润土全自动制拌设备中第二侧板的结构示意图;

[0034]

图7是一种膨润土全自动制拌设备中带气动搅拌功能的储料箱的结构示意图;

[0035]

图8是一种膨润土全自动制拌设备的控制系统架构示意图。

具体实施方式

[0036]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0037]

本发明提供一种膨润土全自动制拌设备,如图1、图2和图8所示,该制拌设备包括机架1、设置在所述机架1上的控制系统2、固定安装在所述机架1上的混料机构3、储料箱4以及与将所述混料机构3内的物料输送至所述储料箱4内的出料机构5;

[0038]

所述混料机构3包括固定安装在所述机架1上且与所述控制系统2通信连接的混料桶31以及与所述控制系统2通信连接的螺旋输送机32和供水系统33,所述混料桶31与所述机架1之间设置有与所述控制系统2通信连接的压力传感器34;所述螺旋输送机32的出口端处于所述混料桶31顶部的进料斗311的上方位置处;

[0039]

所述供水系统包括固定安装在所述机架1上的水箱331以及用于将所述水箱331内的液体输送至所述混料桶31内的水泵332和供水管333;所述水泵332 与所述控制系统2通信连接,所述水泵332的进口端与所述水箱331相连,所述供水管333的两端分别于所述水泵332的出口端和所述混料桶31顶部的进水口相连;

[0040]

所述储料箱4包括组合式箱体41以及固定安装在所述组合式箱体41上且与所述组合式箱体41连通的进料管42和排料管43;

[0041]

所述出料机构5包括固定安装在所述机架1上且与所述控制系统2通信连接的物料泵51以及第一送料管52和第二送料管53,所述第一送料管53的一端与所述混料桶31底部的出料管312相连,另一端与所述物料泵51的进口端相连,所述第二送料管53的分别与所述物料泵51的出口端和所述进料管42 相连。

[0042]

在进行制拌时,通过控制系统2控制螺旋输送机32启动,将干料输送至混料桶31中,当压力传感器34检测到混料桶31的压力值为第一设定值时,关闭螺旋输送机32,完成干料的上料工作,然后通过控制系统2控制水泵332启动,通过水泵332将水箱331内的液体输送至混料桶31内,当压力传感器32检测到混料桶31的压力值为第二设定值时,关闭水泵

332,完成液体上料工作;此时启动混料桶31,通过混料桶31对物料进行搅拌,从而完成物料的制拌工作,物料制拌完成后,控制物料泵51启动,通过物料泵51将混料桶31内的物料输送至储料箱4内进行存储备用。采用全自动化的制拌系统进行制拌,能够有效地节省人工,且自动完成配料工作,相对于传统的人工配料,准确率高,能够有效的保证产品的质量,提高制拌的工作效率,使用方方便。

[0043]

需要说明的是,控制系统2内设置的第一压力值为第一次上料的质量,第二压力值为物料的总质量,由此可根据混料比例进行物料混合。另外,控制系统2可以采用plc程序或软件程序控制。

[0044]

在一个实施例中,为了保证混料工作稳定运行,所述出料管312上安装有与所述控制系统2通信连接、用于控制所述出料管312启闭的第一电磁阀313。

[0045]

可以进一步理解的是,在混合完成前,关闭第一电磁阀313,避免物料由混料桶31的出料管312排出,从而保证混料工作的正常运行;混料完成后,由控制系统2控制第一电磁阀313开启,使得出料管312的通道开启,进而使得物料能够由出料管312排出混料桶31。

[0046]

如图2所示,所述组合式箱体41包括底板411、对称设置在所述底板411 两侧的第一侧板412和第二侧板414以及对称设置在所述底板411两端位置处的两个端侧板413,所述第一侧板412、第二侧板414和所述端侧板413均与所述底板411可拆卸连接,所述第一侧板412的两端和所述第二侧板414的两端均分别与两个所述端侧板413可拆卸连接,所述进料管42和所述排料管43均位于其中一个所述端侧板413上。组合式箱体41由底板411、第一侧板412、第二侧板414和两个端侧板413组合拼装而成,在运输时,可将组合式箱体41 拆开,从而可有效地减少组合式箱体41的占地空间,从而可提高车辆对组合式箱体41的装载数量,可有效地降低运输成本。

[0047]

在一个实施例中,为保证组合式箱体41的密封性,所述第一侧板412、第二侧板414和两个端侧板413与所述底板411的连接处以及所述第一侧板412 和所述第二侧板414与两个所述端侧板413的连接处均设置有密封条415。

[0048]

可以进一步理解的是,通过密封条415将第一侧板412、第二侧板414和两个端侧板413与底板411的连接缝隙以及第一侧板412和第二侧板414与两个端侧板413的连接缝隙密封,从而避免物料泄露,影响制拌产品的质量。

[0049]

需要说明的是,密封条415可以是硅胶、橡胶或其他密封材料制成的密封条,用于将将第一侧板412、第二侧板414和两个端侧板413与底板411的连接缝隙以及第一侧板412和第二侧板414与两个端侧板413的连接缝隙密封。

[0050]

如图3、图4、图5和图6所示,所述底板411包括第一拼接板4114、第二拼接板4115和至少一个组合板4111,所述组合板4111的两端分别具有第一连接板4112和第二连接板4113,所述组合板4111上与所述第一连接板4112 和所述第二连接板4113相邻的一面具有第一插条4118;

[0051]

所述第二连接板4112和所述第一拼接板4114的上表面均开设有第一卡槽 4116,所述第一卡槽4116的外侧对称开设有第一螺孔4117,所述第一连接板 4112和所述第二拼接板4115对应所述第一螺孔4117的位置处均开设有第二螺孔;

[0052]

所述第一连接板4112的底面和所述第二连接板4113的上表面分别与所述组合板4111的底面和上表面处于同一水平面上,所述第一拼接板4114的上表面和所述第二拼接板

4115的底面分别与所述组合板的上表面和底面处于同一水平面上,且所述第一连接板4112、第二连接板4113、第一拼接板4114和所述第二拼接板4115的宽度均相等;

[0053]

所述第一侧板412和所述第二侧板414靠近所述底板411的一面分别开设有与所述第一插条4118相对应的第二卡槽4121和第三卡槽4141,所述第一插条4118、第二卡槽4121和所述第三卡槽4141的外侧均对称开设有第三螺孔;

[0054]

所述第一侧板412的两端均具有第二插条4122,所述端侧板413靠近所述第一侧板412的一侧开设有与所述第二插条4122相适配的第四卡槽4132,所述第二插条4122和所述第四卡槽4132的外侧均对称开设有第四螺孔;

[0055]

所述端侧板413远离所述第一侧板412的一端具有第三插条4131,所述第二侧板414靠近所述端侧板413的一面开设有与所述第三插条4131相适配的第五卡槽4142,所述第三插条4131和所述第五卡槽4142的外侧均开设有第五螺孔;

[0056]

所述端侧板413靠近所述底板411的一端具有与所述第一卡槽4116相适配的第四插条的外侧开设有与所述第一螺孔4117和所述第二螺孔相对应的第六螺孔。

[0057]

在进行组装时,将第一拼接板4114放置在第一连接板4112的上表面,将第二拼接板4115放置在第二连接板4113的下表面,使得组合板4111的表面呈一个平面,然后分别将第一侧板412和第二侧板414分别放置到组合板4111 的两侧,并分别移动第一侧板412和第二侧板414,使得组合板4111两侧的第一插条4118分别插入第一侧板412上的第二卡槽4121和第二侧板414上的第三卡槽4141内,再通过螺栓分别将第一侧板412和第二侧板414与组合板4111 固定,然后将两个端侧板413放置到底板411的两端,使得两个端侧板413底面的第四插条分别插入第一拼接板4114和第二连接板4113上的第一卡槽4116 内,同时使得第三插条4131插入第五卡槽4142内,同时使得端侧板413上的第四卡槽4132卡合到第一侧板412端部的第二插条4122上,再通过螺旋分别将第一连接板4112、第一拼接板4114与该端的端侧板413,第二连接板4113、第二拼接板4115与该端的端侧板413,两个端侧板413与第一侧板412和第二侧板414固定,将底板411、第一侧板412、第二侧板414和两个端侧板413 组装呈如图2所示的组合式箱体41。

[0058]

需要说明的是,第一侧板412和第二侧板414的长度根据底板411的长度选择配置,底板411的长度与组合板4111的组合数量成正比。

[0059]

如图1、图7和图8所示,所述制拌设备还包括用于对所述储料箱4内的进行搅拌的气动搅拌机构44。所述气动搅拌机构44包括固定安装在所述机架1 上且与所述控制系统2通信连接的空压机441以及固定安装在所述组合式箱体 41上且与所述空压机441的出口端相连的供气管442;

[0060]

所述组合式箱体41的两个相对称的侧壁上均开设有若干个由上至下倾斜贯穿于所述组合式箱体41的侧壁的喷气通道416;

[0061]

所述组合式箱体箱体41上对应所述喷气通道416的位置处设置有与所述供气管442连通的导气管443和与所述导气管443连通的进气管445,所述进气管445远离所述导气管443的一端与所述喷气通道416相连。

[0062]

在使用时,由控制系统2控制空压机441启动,通过供气管442、导气管 443和进气管445将高压气体导入喷气通道416内,由喷气通道416将高压气体喷出,由组合式箱体41两侧的喷气通道416对向向下喷出高压气体,使得组合式箱体41内的物料内产生涡流混动,从

而对物料进行搅拌,避免物料沉淀,保证产品的质量。

[0063]

在一个实施例中,所述供气管442上设置有用于将所述导气管443与所述供气管442连通的三通管4421。

[0064]

可以进一步理解的是,利用三通管4421进行分流,将若干个喷气通道416 与供气管442连通,使得供气管442内的高压气体能够分流进入若干个喷气通道416内。

[0065]

在一个实施例中,所述导气管443和所述进气管445之间设置有与所述控制系统通信连接的第二电磁阀444,所述第二电磁阀444固定安装在所述组合式箱体41上。通过在导气管443和进气管445之间设置第二电磁阀444,从而可通过控制系统2控制喷气通道416的启闭。

[0066]

在一个实施例中,所述进气管445靠近所述喷气通道416的一端设置有止回阀4451。

[0067]

可以进一步理解的是,通过在喷气通道416上设置止回阀4451,使得高压气体能够单向流通,从而避免外部负压时导致物料通过喷气通道416回流,从而保证气动搅拌机构44使用的稳定性。

[0068]

使用时,将排料管43与外部带阀门的输送管连通,拌料时,通过控制系统 2控制螺旋输送机32启动,将干料输送至混料桶31中,当压力传感器34检测到混料桶31的压力值为第一设定值时,关闭螺旋输送机32,完成干料的上料工作,然后通过控制系统2控制水泵332启动,通过水泵332将水箱331内的液体输送至混料桶31内,当压力传感器32检测到混料桶31的压力值为第二设定值时,关闭水泵332,完成液体上料工作;此时启动混料桶31,通过混料桶 31对物料进行搅拌,从而完成物料的制拌工作,物料制拌完成后,控制物料泵 51启动,通过物料泵51将混料桶31内的物料输送至储料箱4内进行存储;在存储时,通过控制系统2控制空压机441启动,通过供气管442、导气管443 和进气管445将高压气体导入喷气通道416内,由喷气通道416将高压气体喷出,由组合式箱体41两侧的喷气通道416对向向下喷出高压气体,使得组合式箱体41内的物料内产生涡流混动,从而对物料进行搅拌,避免物料沉淀,保证产品的质量;用料时,打开外部输送管上的阀门,使得输送管导通,然后通过排料管43和外部输送管将组合式箱体41内的物料输送至用料点即可。

[0069]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1