一种晶圆切片机用导向承载台的制作方法

1.本发明涉及用于芯片的晶圆切片机领域,具体的是一种晶圆切片机用导向承载台。

背景技术:

2.晶圆切片机用导向承载台主要是用于对被切片的晶圆进行承载的设备,通常安装于晶圆切片机的切片刀具下方,并且能够托动放置在其表面的晶圆进行方位移动,是晶圆切片机上的常见设备,基于上述描述本发明人发现,现有的一种晶圆切片机用导向承载台主要存在以下不足,例如:

3.由于晶圆的表面较为光滑,若晶圆切片机用导向承载台在托动其上端的晶圆进行移动,使切片刀具对晶圆进行切片时,切片至一半晶圆切片机因断电停止运行,则容易使晶圆切片机用导向承载台被迫快速停止,从而使晶圆会因惯性力向前滑动,故而导致停止转动的切片刀具会将晶圆撞至损坏的情况。

技术实现要素:

4.针对上述问题,本发明提供一种晶圆切片机用导向承载台。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:一种晶圆切片机用导向承载台,其结构包括承载台、支撑板、固定杆,所述固定杆与支撑板为一体化结构,所述承载台与支撑板活动卡合;所述承载台包括下压板、连接片、衔接板、防滑机构,所述下压板通过连接片与防滑机构相连接,所述防滑机构与衔接板嵌固连接。

6.作为本发明的进一步优化,所述防滑机构包括位固机构、联动杆、底板、弹力条,所述位固机构嵌固于底板的上表面位置,所述联动杆与底板活动卡合,所述弹力条安装于联动杆与底板之间,通过晶圆的底部对联动杆产生的压力,能够使联动杆沿着底板向下收缩。

7.作为本发明的进一步优化,所述位固机构包括卡固块、吸附盘、打底板、底贴板,所述卡固块嵌固于底贴板的上端位置,所述打底板与底贴板为一体化结构,所述底贴板与吸附盘间隙配合,所述底贴板采用密度较大的丁腈橡胶材质。

8.作为本发明的进一步优化,所述卡固块包括增触板、中固块、连接片,所述增触板嵌固于中固块的外表面位置,所述连接片安装于增触板与中固块之间,所述增触板设有两个,且均匀的在中固块的上下两端呈对称分布。

9.作为本发明的进一步优化,所述吸附盘包括框架、清除球、导入腔,所述导入腔与框架为一体化结构,所述清除球安装于导入腔的内部位置,所述导入腔呈内外通透结构。

10.作为本发明的进一步优化,所述清除球包括清理刷、结合环、活动珠、位中块,所述清理刷嵌固于结合环的外表面位置,所述结合环通过活动珠与位中块活动卡合,所述清理刷采用韧性较强的尼龙材质。

11.作为本发明的进一步优化,所述结合环包括撞击块、外环、连接条、内置条,所述撞击块与外环间隙配合,所述连接条安装于内置条与撞击块之间,所述内置条与外环为一体

化结构,所述撞击块设有八个,且均匀的在联动杆上呈圆形分布。

12.本发明具有如下有益效果:

13.1、通过晶圆的底部对吸附盘产生的压力,能够使吸附盘向下收缩,从而使底贴板能够在吸附盘与其相贴合时对吸附盘进行封口,故而使吸附盘能够吸附在晶圆的底部,有效的避免了承载台快速停止时其上端的晶圆会因惯性向前滑动的情况。

14.2、通过晶圆与吸附盘分离的瞬间产生的反向气流能够带动吸附盘内部的晶圆碎屑进入导入腔的内部,从而使清除球上的两个相邻的清理刷能够将导入腔内部的晶圆碎屑向上带出,有效的避免了晶圆碎屑会进入吸附盘内部,且难以清除的情况。

附图说明

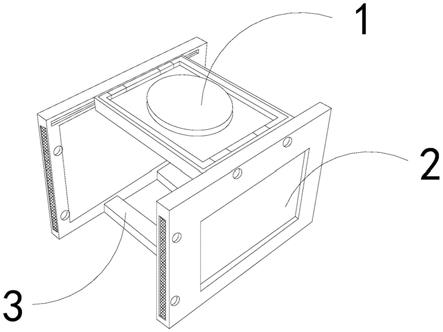

15.图1为本发明一种晶圆切片机用导向承载台的结构示意图。

16.图2为本发明承载台正视剖面的结构示意图。

17.图3为本发明防滑机构正视半剖面的结构示意图。

18.图4为本发明位固机构正视半剖面的结构示意图。

19.图5为本发明卡固块正视半剖面的结构示意图。

20.图6为本发明吸附盘正视剖面的结构示意图。

21.图7为本发明清除球正视剖面的结构示意图。

22.图8为本发明结合环正视半剖面的结构示意图。

23.图中:承载台

‑

1、支撑板

‑

2、固定杆

‑

3、下压板

‑

11、连接片

‑

12、衔接板

‑

13、防滑机构

‑

14、位固机构

‑

a1、联动杆

‑

a2、底板

‑

a3、弹力条

‑

a4、卡固块

‑

a11、吸附盘

‑

a12、打底板

‑

a13、底贴板

‑

a14、增触板

‑

b1、中固块

‑

b2、连接片

‑

b3、框架

‑

c1、清除球

‑

c2、导入腔

‑

c3、清理刷

‑

c21、结合环

‑

c22、活动珠

‑

c23、位中块

‑

c24、撞击块

‑

d1、外环

‑

d2、连接条

‑

d3、内置条

‑

d4。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1

26.如例图1

‑

例图5所展示:

27.本发明提供一种晶圆切片机用导向承载台,其结构包括承载台1、支撑板2、固定杆3,所述固定杆3与支撑板2为一体化结构,所述承载台1与支撑板2活动卡合;所述承载台1包括下压板11、连接片12、衔接板13、防滑机构14,所述下压板11通过连接片12与防滑机构14相连接,所述防滑机构14与衔接板13嵌固连接。

28.其中,所述防滑机构14包括位固机构a1、联动杆a2、底板a3、弹力条a4,所述位固机构a1嵌固于底板a3的上表面位置,所述联动杆a2与底板a3活动卡合,所述弹力条a4安装于联动杆a2与底板a3之间,通过晶圆的底部对联动杆a2产生的压力,能够使联动杆a2沿着底板a3向下收缩,从而使位固机构a1能够与晶圆的底部紧密贴合。

29.其中,所述位固机构a1包括卡固块a11、吸附盘a12、打底板a13、底贴板a14,所述卡固块a11嵌固于底贴板a14的上端位置,所述打底板a13与底贴板a14为一体化结构,所述底贴板a14与吸附盘a12间隙配合,所述底贴板a14采用密度较大的丁腈橡胶材质,通过底贴板a14能够对吸附盘a12的底部进行密封。

30.其中,所述卡固块a11包括增触板b1、中固块b2、连接片b3,所述增触板b1嵌固于中固块b2的外表面位置,所述连接片b3安装于增触板b1与中固块b2之间,所述增触板b1设有两个,且均匀的在中固块b2的上下两端呈对称分布,通过晶圆的底部对增触板b1产生的挤压,能够使增触板b1的两侧边向上摆动。

31.本实施例的详细使用方法与作用:

32.本发明中,通过放置于承载台1上的晶圆对下压板11产生的压力,能够使下压板11沿着防滑机构14向下收缩,再通过晶圆对联动杆a2的上端产生的持续压力,能够使联动杆a2沿着底板a3向下滑动收缩,从而使晶圆的底部能够与位固机构a1相贴合,再通过晶圆的底部对吸附盘a12产生的压力,能够使吸附盘a12向下收缩,从而使底贴板a14能够在吸附盘a12与其相贴合时对吸附盘a12进行封口,故而使吸附盘a12能够吸附在晶圆的底部,有效的避免了承载台1快速停止时其上端的晶圆会因惯性向前滑动的情况,并且通过晶圆的底部对增触板b1产生的压力,能够使位固机构a1的两侧沿着其中部向上摆动,从而能够增大卡固块a11对晶圆底部的接触面积,故而能够避免卡固块a11将晶圆挤破的情况。

33.实施例2

34.如例图6

‑

例图8所展示:

35.其中,所述吸附盘a12包括框架c1、清除球c2、导入腔c3,所述导入腔c3与框架c1为一体化结构,所述清除球c2安装于导入腔c3的内部位置,所述导入腔c3呈内外通透结构,通过导入腔c3能够将物体内部的晶圆碎屑导入其内部。

36.其中,所述清除球c2包括清理刷c21、结合环c22、活动珠c23、位中块c24,所述清理刷c21嵌固于结合环c22的外表面位置,所述结合环c22通过活动珠c23与位中块c24活动卡合,所述清理刷c21采用韧性较强的尼龙材质,通过相邻的两个清理刷c21之间的间隙能够将晶圆碎屑向外带出。

37.其中,所述结合环c22包括撞击块d1、外环d2、连接条d3、内置条d4,所述撞击块d1与外环d2间隙配合,所述连接条d3安装于内置条d4与撞击块d1之间,所述内置条d4与外环d2为一体化结构,所述撞击块d1设有八个,且均匀的在联动杆a2上呈圆形分布,通过撞击块d1能够撞击外环d2产生振动。

38.本实施例的详细使用方法与作用:

39.本发明中,由于晶圆在进行切片时会产生切割碎屑,以至于晶圆切片产生的碎屑容易进入吸附盘a12内部,长时间按累积则会导致吸附盘a12对晶圆的吸附效率出现下降的情况,通过晶圆与吸附盘a12分离的瞬间产生的反向气流能够带动吸附盘a12内部的晶圆碎屑进入导入腔c3的内部,再通过吸附盘a12复原产生的振动,能够使清除球c2沿着导入腔c3的内部向上滚动,从而使清除球c2上的两个相邻的清理刷c21能够将导入腔c3内部的晶圆碎屑向上带出,当清除球c2滚动至导入腔c3的上端开口处,通过清除球c2与导入腔c3的内壁撞击产生的振动,能够使撞击块d1在连接条d3的配合下反复的撞击外环d2的内壁,从而使外环d2产生的振动能够将两个清理刷c21之间的晶圆碎屑向外振出,有效的避免了晶圆

碎屑会进入吸附盘a12内部,且难以清除的情况。

40.利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1