一种用于钢结构屋架荷载转移的支撑体系的制作方法

1.本实用新型属于建筑工程施工技术领域,特别涉及一种用于钢结构屋架荷载转移的支撑体系。

背景技术:

2.随着高层及超高层建筑的快速发展,国内各大城市新建超高层的高度普遍都达到200m 以上,高层建筑的顶部直接影响整个高层建筑的设计效果,尤其针对200m 以上的超高层建筑,好的顶部设计对建筑的整体形象起着画龙点睛的作用,并能让其在高楼林立的建筑群中脱颖而出。当前,超高层建筑顶部结构大多采用钢结构屋盖造型,且大胆采用悬挑、吊挂、倾斜等技术复杂的结构形式;与此同时,独特的造型设计为钢结构屋盖结构的施工带来了一系列前所未有的挑战。

3.某项目建筑用地面积为3.517万平方米,总建筑面积约35.6万平方米,建筑结构类型为型钢混凝土框架核心筒结构,a塔地上57层,地下4层,建筑高度266m;b塔地上26层,建筑高度140m;c塔地上31层,建筑高度150m。其中,a塔楼在235.05~265.7m设置钢结构屋盖,屋盖呈倒金字塔造型,楼层板为钢筋桁架组合楼板,共4层,钢结构屋盖总重1600吨。目前,高空钢结构的安装步骤一般直接采用从下往上的安装方案,由于该项目的钢结构屋盖施工特点,在施工过程中必须搭设荷载临时支撑。

4.目前,钢结构荷载临时支撑大规模地应用于大跨度的桥梁钢结构安装、大型体育场馆、剧院、机场、房建项目等领域。支撑一般直接选择租赁胎架标准节,由于本项目中的钢结构屋盖结构为倒金字塔形状,从塔楼核心筒向四周倾斜、悬挑,且倒金字塔悬挑、倾斜四个角部为桁架结构,直接选择用胎架标准节造成大量的措施费用,且造成高空吊装和焊接空间狭小,此种做法不安全,且向下传递荷载作用力不理想。

技术实现要素:

5.本实用新型的目的是提供一种用于钢结构屋架荷载转移的支撑体系,要解决传统的支撑体系措施费用高、不安全系数大以及向下传递荷载作用力不合理的技术问题。

6.为实现上述目的,本实用新型采用如下技术方案。

7.一种用于钢结构屋架荷载转移的支撑体系,设置在钢结构屋架的底部;所述钢结构屋架呈倒金字塔形;所述支撑体系包括有外支撑架、内支撑架、水平连接架和角部支撑架;所述外支撑架包括有底部刚梁框、支撑胎架和顶部连接梁框;所述底部刚梁框呈矩形,且底部刚梁框的尺寸大于钢结构屋架的底面尺寸,底部刚梁框的尺寸小于钢结构屋架的顶面尺寸;所述支撑胎架有一组,沿环向间隔布置在底部刚梁框的顶部,并且支撑胎架的上端支撑在钢结构屋架的四个倾斜侧面上部、靠近倾斜侧面的顶边位置处;所述顶部连接梁框呈矩形,将一组支撑胎架对应连接;所述内支撑架设置在外支撑架的内侧,包括有架体和支撑柱;所述架体的水平切面呈矩形,并且架体的水平切面尺寸大于钢结构屋架的底面尺寸,架体的高度小于支撑胎架的高度;所述支撑柱有四根,分别连接在架体的四个侧面外侧、对

应侧面的中部位置处,并且支撑柱的顶部与架体的顶部平齐;在每根支撑柱的顶面中间连接有竖向的支撑杆,支撑杆的上端支撑在钢结构屋架的倾斜侧面底部;所述水平连接架连接在支撑柱与对应的支撑胎架之间;所述内支撑架的四个阳角处分别连接有角部连接杆;所述角部连接杆的顶部与支撑杆的顶部平齐,角部连接杆的底部设置有第一荷载分配梁;所述外支撑架的四个转角位置处分别设置有平台板;所述平台板的外侧与外支撑架连接,平台板的内侧与角部连接杆连接;所述角部支撑架搭设在平台板上,并且角部支撑架的顶部托接在钢结构屋架的倾斜侧面底部、对应倾斜侧面的转角位置处。

8.优选的,所述底部刚梁框包括有外矩形梁框、内矩形梁框和水平连接杆;所述内矩形梁框设置在外矩形梁框的内侧,并且内矩形梁框与外矩形梁框之间的间距为800mm~1200mm;所述水平连接杆连接在外矩形梁框与内矩形梁框之间。

9.优选的,所述支撑胎架为格构式支撑胎架,包括有立杆和水平杆;所述立杆有四根,且呈矩形布置;所述水平杆至少有三层,沿竖向间隔设置;每层水平杆呈矩形,连接在四根立杆之间;所述支撑胎架的顶部设置有托接板;所述托接板托接在钢结构屋架的倾斜侧面的底部。

10.优选的,所述水平连接架呈等腰三角形,且三角形的顶角与对应的支撑胎架连接,三角形的底边与支撑柱连接。

11.优选的,所述支撑柱的底部设置有第二荷载分配梁;所述第二荷载分配梁有两根,分别沿着支撑柱底面的内外侧边设置。

12.优选的,所述顶部连接梁框的内侧、位于四个转角的位置处设置有转角支撑杆。

13.与现有技术相比本实用新型具有以下特点和有益效果。

14.1、本实用新型通过外支撑架、内支撑架、水平连接架和角部支撑架进行钢结构屋架的支撑,并且在外支撑架的底部设置底部刚梁框,在内支撑架的底部设置第一荷载分配梁;通过底部刚梁框和第一荷载分配梁将荷载转移钢梁荷载转移至地面,有效的传递了钢结构屋架在施工过程中的的竖向荷载作用力,保证了钢结构屋架的可以安全施工。

15.2、本实用新型能够在支撑体系的顶部和角部支撑架的顶部设置操作平台,在角部支撑架的侧面焊接钢爬梯,保证施工人员作业安全。

16.3、本实用新型的托接板和支撑杆为钢结构屋盖卸载提供作用支撑点,托接板的竖向切面呈u形或者呈托接板的水平切面呈矩形,便于安装千斤顶,能够采用千斤顶对钢结构屋架进行卸载。

17.4、本实用新型中通过采用外支撑架、内支撑架、水平连接架和角部支撑架对钢结构屋架进行支撑,相比传统的支撑体系减少了支持胎架,降低了措施费用。

附图说明

18.下面结合附图对本实用新型做进一步详细的说明。

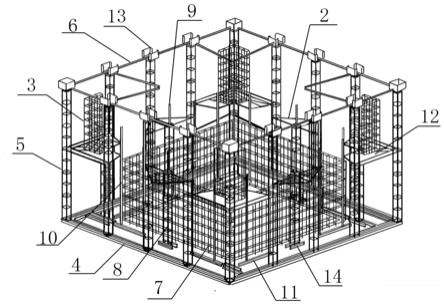

19.图1是本实用新型的支撑体系的结构示意图。

20.图2是本实用新型中底部刚梁框的平面结构示意图。

21.图3是本实用新型中支撑胎架的结构示意图。

22.图4是本实用新型中内支撑架的平面结构示意图。

23.图5是本实用新型的 支撑体系支撑在钢结构屋架底部的结构示意图。

24.附图标记:1-钢结构屋架、2-水平连接架、3-角部支撑架、4-底部刚梁框、4.1-外矩形梁框、4.2-内矩形梁框、4.3-水平连接杆、5-支撑胎架、5.1-立杆、5.2-水平杆、6-顶部连接梁框、7-架体、8-支撑柱、9-支撑杆、10-角部连接杆、11-第一荷载分配梁、12-平台板、13-托接板、14-第二荷载分配梁。

具体实施方式

25.如图1

‑

5所示,这种用于钢结构屋架荷载转移的支撑体系,设置在钢结构屋架1的底部;所述钢结构屋架1呈倒金字塔形;其特征在于:所述支撑体系包括有外支撑架、内支撑架、水平连接架2和角部支撑架3;所述外支撑架包括有底部刚梁框4、支撑胎架5和顶部连接梁框6;所述底部刚梁框4呈矩形,且底部刚梁框4的尺寸大于钢结构屋架1的底面尺寸,底部刚梁框4的尺寸小于钢结构屋架1的顶面尺寸;所述支撑胎架5有一组,沿环向间隔布置在底部刚梁框4的顶部,并且支撑胎架5的上端支撑在钢结构屋架1的四个倾斜侧面上部、靠近倾斜侧面的顶边位置处;所述顶部连接梁框6呈矩形,将一组支撑胎架5对应连接;所述内支撑架设置在外支撑架的内侧,包括有架体7和支撑柱8;所述架体7的水平切面呈矩形,并且架体7的水平切面尺寸大于钢结构屋架1的底面尺寸,架体7的高度小于支撑胎架5的高度;所述支撑柱8有四根,分别连接在架体7的四个侧面外侧、对应侧面的中部位置处,并且支撑柱8的顶部与架体7的顶部平齐;在每根支撑柱8的顶面中间连接有竖向的支撑杆9,支撑杆9的上端支撑在钢结构屋架1的倾斜侧面底部;所述水平连接架2连接在支撑柱8与对应的支撑胎架5之间;所述内支撑架的四个阳角处分别连接有角部连接杆10;所述角部连接杆10的顶部与支撑杆9的顶部平齐,角部连接杆10的底部设置有第一荷载分配梁11;所述外支撑架的四个转角位置处分别设置有平台板12;所述平台板12的外侧与外支撑架连接,平台板12的内侧与角部连接杆10连接;所述角部支撑架3搭设在平台板12上,并且角部支撑架3的顶部托接在钢结构屋架1的倾斜侧面底部、对应倾斜侧面的转角位置处。

26.本实施例中,所述底部刚梁框4包括有外矩形梁框4.1、内矩形梁框4.2和水平连接杆4.3;所述内矩形梁框4.2设置在外矩形梁框4.1的内侧,并且内矩形梁框4.2与外矩形梁框4.1之间的间距800mm~1200mm;所述水平连接杆4.3连接在外矩形梁框4.1与内矩形梁框4.2之间。

27.本实施例中,所述支撑胎架5为格构式支撑胎架,包括有立杆5.1和水平杆5.2;所述立杆5.1有四根,且呈矩形布置;所述水平杆5.2至少有三层,沿竖向间隔设置;每层水平杆5.2呈矩形,连接在四根立杆5.1之间;所述支撑胎架5的顶部设置有托接板13;所述托接板13托接在钢结构屋架1的倾斜侧面的底部。

28.本实施例中,所述水平连接架2呈等腰三角形,且三角形的顶角与对应的支撑胎架5连接,三角形的底边与支撑柱8连接。

29.本实施例中,所述支撑柱8的底部设置有第二荷载分配梁14;所述第二荷载分配梁14有两根,分别沿着支撑柱8底面的内外侧边设置。

30.本实施例中,所述顶部连接梁框6的内侧、位于四个转角的位置处设置有转角支撑杆9。

31.本实施例中,所述支撑柱8为格构柱。

32.本实施例中,所述托接板13的竖向切面呈u形或者呈托接板13的水平切面呈矩形,

且对应托接在钢结构屋架1的倾斜侧面底部,托接板13的u形槽卡在对应的屋架杆上。

33.本实施例中,所述支撑体系的顶部和角部支撑架3的顶部均设置有操作平台,在角部支撑架3的侧面焊接钢爬梯,保证施工人员作业安全。

34.本实施例中,所述托接板13上 安装有千斤顶,利用千斤顶对支撑体系进行卸荷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1