一种新型劲性钢构构件的制作方法

1.本实用新型涉及钢结构技术领域,尤其是一种新型劲性钢构构件。

背景技术:

2.劲性结构是使用型钢等即能受压也能手拉的构件作为主结构的钢结构,在劲性钢结构中主要由型钢和钢板等制成的劲性梁、劲性柱等构件组成,其中劲性柱属于钢结构中重要的承托件,由型钢外面包混凝土的构件组成,行业内又叫混凝土劲性钢柱或砼劲性柱或混凝土钢柱。

3.劲性钢柱通常其主内型钢截面尺寸较大,重量大、安装不便,因此传统的安装施工前通常需要在劲性钢柱的上部顶部焊接安装连接耳板,然后起吊安装,在安装时劲性钢柱底部一般要求生根须牢固,质量可靠性要求较高。

4.然而现有的劲性钢柱通常其在吊装安装时需要进行较为复杂的施工工艺来对底部进行大量的临时施焊结构,同时又需要将上部吊装部的连接耳板进行切割去除,这造成整个劲性钢柱的安装工艺相对繁琐且施工质量受一定的影响。

技术实现要素:

5.本实用新型为解决上述技术问题之一,所采用的技术方案是:一种新型劲性钢构构件,包括钢柱以及固定包覆设置在所述钢柱外围的混凝土柱,所述钢柱的上部吊装段设置有加强吊装组件,在所述钢柱的底部一体成型有支垫钢板,所述支垫钢板通过若干个连地螺栓固连在施工地面上,在所述支垫钢板的外侧分别设置有一稳定支撑件。

6.优选地,在所述钢柱的中上部外侧壁上沿其周边间隔一体成型固连有若干个平衡耳。

7.优选地,所述加强吊装组件包括一竖直设置的方钢管,所述方钢管的底部与所述钢柱的顶部一体焊接,在所述方钢管的底部四周设置有若干个与所述钢柱的各侧壁相互固定焊接的加强筋板,在所述方钢管的两相对侧壁上对称设置有一插装开口,一承吊组件的两端分别穿出两所述插装开口并与外部的起吊设备的吊钩相配合。

8.优选地,所述承吊组件包括一水平设置的承吊钢梁,在所述承吊钢梁的两端分别设置有吊孔,所述承吊钢梁用于拆卸并重复使用。

9.优选地,所述稳定支撑件包括一体焊接在所述钢柱上并伸出所述混凝土柱的定位耳座,在所述定位耳座的下方设有一稳定支腿,所述稳定支腿的顶部转孔通过转轴活动铰接在所述定位耳座上,在所述稳定支腿的底部活动铰接有一稳定座,所述稳定座通过若干个膨胀螺栓固连在施工地面上。

10.优选地,在所述支垫钢板与所述钢柱的外侧壁之间固连有连接筋。

11.优选地,在所述方钢管外侧的所述承吊钢梁的中段外侧壁上分别设有一阶梯环形槽,在两所述阶梯环形槽内分别可拆卸卡接固定有一卡箍,两所述卡箍配合用于实现对承吊钢梁长度方向的限位。

12.优选地,在所述支垫钢板上设置有若干个防变形筋板。

13.本实用新型的有益效果体现在:本钢构构件采用加强吊装组件来降低吊装前后的施工难度,通过设置可拆卸的承吊组件实现吊装并可用于重复拆卸、多次使用,避免了传统吊装耳板吊装前的施焊与吊装后的切割步骤;同时,本构件设置稳定支撑件来保证安装时的定位稳定性,保证整个构件在安装后的稳定性。

附图说明

14.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部件一般由类似的附图标记标识。附图中,各元件或部件并不一定按照实际的比例绘制。

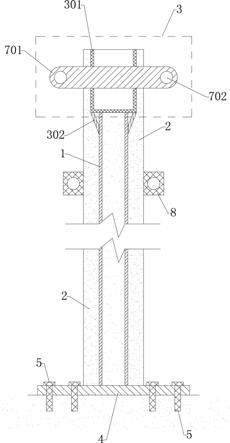

15.图1为本实用新型的实施例1的结构示意图。

16.图2为本实用新型的实施例2的结构示意图。

17.图3为本实用新型的实施例3的结构示意图。

18.图4为本实用新型的插装开口的结构示意图。

19.图中,1、钢柱; 2、混凝土柱;3、加强吊装组件;301、方钢管;302、加强筋板;303、插装开口; 4、支垫钢板; 5、连地螺栓;6、稳定支撑件;601、定位耳座;602、稳定支腿;603、稳定座;604、膨胀螺栓;7、承吊组件;701、承吊钢梁;702、吊孔;703、阶梯环形槽;704、卡箍;8、平衡耳;9、防变形筋板;10、连接筋。

具体实施方式

20.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。

21.以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。如图1

‑

4中所示:

22.实施例1:

23.一种新型劲性钢构构件,包括钢柱1以及固定包覆设置在所述钢柱1外围的混凝土柱2,所述钢柱1的上部吊装段设置有加强吊装组件3,在所述钢柱1的底部一体成型有支垫钢板4,所述支垫钢板4通过若干个连地螺栓5固连在施工地面上,在所述支垫钢板4的外侧分别设置有一稳定支撑件6。

24.整个构件采用混凝土柱2包覆钢柱1设计,保证整个构件的劲性;同时设置新型的加强吊装组件3结构,保证了对整个构件设备进行起吊施工的便携性与简洁性;起吊后下落安装时通过支垫钢板4连地并配合各个稳定支撑件6能够保证整个构件下部的整体稳定性。

25.优选地,所述加强吊装组件3包括一竖直设置的方钢管301,所述方钢管301的底部与所述钢柱1的顶部一体焊接,在所述方钢管301的底部四周设置有若干个与所述钢柱1的各侧壁相互固定焊接的加强筋板302,在所述方钢管301的两相对侧壁上对称设置有一插装开口303,一承吊组件7的两端分别穿出两所述插装开口303并与外部的起吊设备的吊钩相配合。

26.承吊组件7可以根据需要安装在对应的两插装开口303内再通过卡箍704进行卡接限位,从而便于外部吊装设备对承吊钢梁701两端的吊孔702进行吊装时的平衡性,防止承

吊钢梁701上的方钢管301的作用移动。

27.优选地,所述承吊组件7包括一水平设置的承吊钢梁701,在所述承吊钢梁701的两端分别设置有吊孔702,所述承吊钢梁701用于拆卸并重复使用。

28.当整个构件安装完成后可以通过控制松动两卡箍704,从而将承吊钢梁701抽出即可,抽出后并不影响整个方钢管301的结构强度与质量,零件重复利用、更加绿色节能。

29.实施例2:

30.与实施例1相比,改进之处在于:

31.优选地,所述稳定支撑件6包括一体焊接在所述钢柱1上并伸出所述混凝土柱2的定位耳座601,在所述定位耳座601的下方设有一稳定支腿602,所述稳定支腿602的顶部转孔通过转轴活动铰接在所述定位耳座601上,在所述稳定支腿602的底部活动铰接有一稳定座603,所述稳定座603通过若干个膨胀螺栓604固连在施工地面上。

32.在调节稳定支腿602时可以根据地面需要来控制其倾斜的角度,同时控制定位耳座601保持水平并贴紧在地面上,最终通过膨胀螺栓604固连在施工地面上,保证整个构件的稳定。

33.实施例3:

34.与实施例2相比,改进之处在于:

35.优选地,在所述支垫钢板4与所述钢柱1的外侧壁之间固连有连接筋10,连接筋10起到连接强度的作用,保证连接位置的稳定性。

36.优选地,在所述方钢管301外侧的所述承吊钢梁701的中段外侧壁上分别设有一阶梯环形槽703,在两所述阶梯环形槽703内分别可拆卸卡接固定有一卡箍704,两所述卡箍704配合用于实现对承吊钢梁701长度方向的限位。

37.当安装两卡箍704后可以实现对方钢管301的限位,从而使得承吊钢梁701与所述方钢管301之间不会产生相对与长度方向上的移位,保证起吊时的平稳性,降低出现侧倾的概率。

38.优选地,在所述支垫钢板4上设置有若干个防变形筋板9,起到加强筋的作用,保证在受力的前提下保证不变形。

39.整个构件采用混凝土柱2包覆钢柱1设计,保证整个构件的劲性;同时设置新型的加强吊装组件3结构,保证了对整个构件设备进行起吊施工的便携性与简洁性;起吊后下落安装时通过支垫钢板4连地并配合各个稳定支撑件6能够保证整个构件下部的整体稳定性。

40.在调节稳定支腿602时可以根据地面需要来控制其倾斜的角度,同时控制定位耳座601保持水平并贴紧在地面上,最终通过膨胀螺栓604固连在施工地面上,保证整个构件的稳定。

41.当整个构件安装完成后可以通过控制松动两卡箍704,从而将承吊钢梁701抽出即可,抽出后并不影响整个方钢管301的结构强度与质量,零件重复利用、更加绿色节能。

42.优选地,在所述钢柱1的中上部外侧壁上沿其周边间隔一体成型固连有若干个平衡耳8。

43.设置多个平衡耳8的主要目的是在吊装设备向下输送构件时,为了保证构件着地时的平稳与平衡,需要在各个平衡耳8内拴上拉力钢丝绳,从而配合操作工人来手拉钢丝绳使得整个构件能够根据需要来调节倾斜角度,最终保证整个构件稳定的着地安装,各个手

拉钢丝绳的操作工人之间相互配合整个吊装设备来实现控制构件的倾斜方向以及幅度。

44.以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中;对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

45.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1