一种新型钢结构连接件的制作方法

1.本发明涉及钢结构连接件技术领域,具体为一种新型钢结构连接件。

背景技术:

2.钢结构是主要的建筑结构类型之一,结构主要由型钢和钢板等制成的梁钢、钢柱、钢桁架等构件组成,并采用硅烷化、纯猛磷化、水洗烘干、镀锌等除防锈工艺。

3.现有专利(公告号:cn210421417u)一种高强度钢结构连接件,涉及钢结构技术领域,包括一号钢材、螺栓、下垫板、承载体、密封垫、二号钢材、上垫板、铆钉、上固定栓组、下固定栓组、支柱,承载体顶部上端固定连接有上垫板,上垫板顶部靠前端固定连接有上固定栓组,顶部中心两边固定连接有铆钉,承载体前侧固定连接有螺栓,底部下端固定连接有下垫板,下垫板底部靠后端固定连接有下固定栓组,底部中心两边固定连接有铆钉,承载体左侧固定连接有一号钢材,右侧固定连接有二号钢材,承载体内壁固定连接有密封垫。

4.在实现本发明过程中,发明人发现现有技术中至少存在如下问题没有得到解决:

5.现有的钢材因自重较轻,且施工简便,广泛应用于大型厂房、厂房、场管、超高层以及钢架搭建等领域,在传统的施工工地中,由于建设不完善需要搭建电路,同时需要搭建钢架对电线进行支撑,而在钢架搭建的过程中,通常利用多组钢管进行组合连接而搭建基础架构,各构件或部件之间通常采用焊缝、螺栓或铆钉进行连接,然后再将纵向的钢材固定在地面,该种方式虽然稳定性较高,但是长期在振动幅度较大的施工工地环境中使用时,相邻组件没有缓冲活动范围,从而容易导致其连接处断裂,降低了装置的使用寿命。

6.为此,提出一种新型钢结构连接件。

技术实现要素:

7.本发明的目的在于提供一种新型钢结构连接件,通过设置下组件,能够为钢管提供一定的移动范围,从而能够有效的减缓连接板与钢管的焊接处由于长时间处于振动环境中而产生断裂的概率,并且在第一弹簧的作用下有效的减缓振动对钢管以及下组件带来的影响,从而提高装置的稳定性以及使用寿命,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:一种新型钢结构连接件,包括钢管、上组件以及下组件,所述上组件与下组件相互吻合,所述钢管位于下组件的内部,且钢管的横截面呈矩形;

9.所述下组件包括u型框、活动板、第一滑块、第一导油管以及第二导油管,所述u型框内表面的底面开设有第一滑槽,且第一滑槽的内表面滑动连接有第一滑块,所述第一滑块横截面面积小于第一滑槽横截面面积,且第一滑块的上端外表面固定连接有连接板,所述钢管固定连接于连接板的上端外表面,且连接板的宽度小于u型框内表面的宽度;

10.所述u型框的内表面的两侧均开设有安装槽,所述活动板活动连接于安装槽的内部,且活动板的横截面呈t型,所述活动板的外表面远离钢管的一侧固定连接有若干组第一弹簧,且第一弹簧的一端与活动板固定连接,另一端与安装槽的内表面固定连接,所述活动

板外表面靠近钢管的一侧开设有若干组弧形槽,且弧形槽的固定连接有连接杆,所述连接杆的外表面活动连接有滚珠,且滚珠的材质为不锈钢材质。

11.通过采用上述技术方案,能够为钢管提供一定的移动范围,从而能够有效的减缓连接板与钢管的焊接处由于长时间处于振动环境中而产生断裂的概率,并且在第一弹簧的作用下有效的减缓振动对钢管以及下组件带来的影响,从而提高装置的稳定性以及使用寿命。

12.优选的,所述u型框的内部靠近两组安装槽的位置开设有储油槽,且储油槽的内表面靠近顶端的位置开设有第一通孔,所述第一通孔的内部固定连接有第一导油管,且第一导油管的内部一端位于储油槽的内部,另一端贯穿至安装槽的内部并固定连接有第一气囊,所述第一通孔的内表面的底端靠近中部的位置开设有导流槽,且导流槽的内表面靠近安装槽的一侧固定连接有若干组第二导油管,所述第二导油管远离导流槽的内部贯穿至安装槽的内部并固定连接有第二气囊,且第一气囊与第二气囊外表面远离导流槽的一端固定连接有第三导油管,所述第三导油管的远离第一气囊、第二气囊的一端贯穿至活动板的一侧外表面并固定连接有清理板,所述清理板的外表面远离第三导油管的一侧固定连接有清理棉,且第三导油管一端贯穿至清理棉的内部。

13.通过采用上述技术方案,在使用过程中,钢管的外表面挤压活动板以及第一弹簧,在第一弹簧的作用下有效的减缓振动对钢管以及下组件带来的影响,但是现有的钢架大多数为长期裸露在空气中,长时间的使用焊缝处容易锈蚀,需要对其定期进行养护,而传统的利用人工对进行高空作业对其进行养护不仅费时费力,而且危险性较高,因此通过设置储油槽与第一弹簧以及活动板相互配合,在能够有效减缓装置受到振动的影响同时,还能够在钢管挤压活动板的过程中使注油槽内部的养护油通过第三导油管进入u型框内部,从而对u型框内部的部件部位进行养护,提高装置的使用寿命,在使用过程中,钢管在外界振动的影响下带动连接板在u型框的内部移动,在移动的过程中钢管挤压活动板以及第一气囊与第二气囊,在第一气囊与第二气囊的作用下储油槽内部的养护油依次通过第一导油管、第二导油管以及第三导油管浸润清理棉,当清理棉受到钢管挤压时,清理棉内部的养护油擦拭其表面,同时多余的养护油滴落在u型框的内部以及连接板的表面,从而降低连接板与u型框之间的摩擦,减少连接板在使用过程中的磨损。

14.优选的,所述第一滑槽的内表面的底端开设有导流孔,且导流孔的内表面远离第一滑槽的一端贯穿至u型框的内表面的底端,所述连接板的上端外表面靠近两侧的位置开设有若干组第二通孔,且第二通孔的横截面面积大于导流孔的横截面面积。

15.通过采用上述技术方案,在移动的过程中钢管挤压活动板以及第一气囊与第二气囊,在第一气囊与第二气囊的作用下储油槽内部的养护油依次通过第一导油管、第二导油管以及第三导油管浸润清理棉,当清理棉受到钢管挤压时,清理棉内部的养护油擦拭其表面,同时多余的养护油滴落在u型框的内部以及连接板的表面,依次通过第二通孔以及导流孔进入第一滑槽的内部,从而对第一滑块与第一滑槽进行养护。

16.优选的,所述上组件包括遮挡盖、转动块、螺纹杆、第一齿牙与第二齿牙,且遮挡盖的下端外表面开设有槽口,所述遮挡盖的上端外表面靠近中部的位置开设有第一活动槽,且第一活动槽的内表面的底端开设有连接槽,所述连接槽的内表面的底端开设有第二活动槽,所述第一活动槽的内表面活动连接有转动块,且转动块的下端外表面与连接槽的连接

处固定连接有固定轴,所述固定轴远离转动块的一端贯穿连接槽并延伸至第二活动槽的内部,且连接槽的内表面与固定轴的连接处固定连接有第一轴承,第一轴承的内表面与固定轴固定连接,且固定轴的外表面位于第二活动槽的内表面位置固定连接有第一齿轮,所述第一齿轮的两侧均啮合有第二齿轮,且第二齿轮的内表面的固定连接有螺纹杆,所述第二活动槽的内表面的顶端与螺纹杆对应的位置固定连接有第二轴承,且螺纹杆的一端贯穿至第二轴承的内部与其固定连接,另一端贯穿遮挡盖并延伸至出油槽的内部,且储油槽的内表面与螺纹杆连接处开设有螺纹孔,两组螺纹孔内表面的螺纹旋向相反,所述螺纹杆通过螺纹孔与储油槽螺纹连接,且螺纹杆与遮挡盖活动连接。

17.通过采用上述技术方案,通过设置上组件与下组件进行相互配合,能够有效的对连接板与钢管的焊接处进行有效的防护,并且能够根据钢管的规格不同对遮挡盖与u型框之间的间距进行调节,在将钢管与连接板进行固定之后,工作人员拧转转动块,使其带动固定轴以及其表面固定连接的第一齿轮进行正向转动,由于第二齿轮与第一齿轮相互啮合,因此在该过程中第二齿轮带动螺纹杆转动,由于螺纹杆通过螺纹孔与u型框螺纹连接,且两组螺纹孔内表面的螺纹旋向相反,因此在第一齿轮正向转动的过程中,螺纹杆带动遮挡盖向靠近u型框的方向移动,从而对u型框内部的构件进行防护。

18.优选的,所述转动块的四周外表面开设有第一环形槽,且第一环形槽的内表面的两侧均开设有柱形槽,所述柱形槽的内部固定连接有第二弹簧,且第二弹簧的一端与柱形槽固定连接,另一端固定连接有活动柱,所述活动柱外表面远离第二弹簧的一端固定连接有弧形板,且弧形板的外表面远离活动柱的一侧固定连接有第二齿牙,所述第一齿牙与第二齿牙相互啮合。

19.通过采用上述技术方案,在第一齿轮正向转动的过程中,螺纹杆带动遮挡盖向靠近u型框的方向移动,从而对u型框内部的构件进行防护,同时通过设置此第一齿牙与第二齿牙,能够在拧转转动块调节遮挡盖的高度之后,对转动块的位置进行固定,从而降低转动块自转的概率,提高装置的稳定性,在拧转转动块的过程中,当第二齿牙与第一齿牙位置相对时,第二齿牙受到第一齿牙的挤压向第一环形槽的内部移动,并且挤压弧形板以及活动柱,当第一齿牙与第二齿牙相互错开时,第二齿牙在第二弹簧的推动下与第一齿牙相互啮合,从而对遮挡盖的高度进行固定。

20.优选的,所述螺纹杆的下端外表面固定连接有安装块,且安装块的上端外表面靠近边缘的位置固定连接有第二环形槽,所述遮挡盖的下端外表面靠近螺纹杆四周的位置固定连接有防护套,且防护套远离遮挡盖的一端贯穿至储油槽的内部并与第二环形槽活动连接,所述防护套与u型框也活动连接,且防护套为聚乙烯材质。

21.通过采用上述技术方案,通过设置防护套,能够有效的对螺纹杆进行防护,降低螺纹杆表面的螺纹由于长期裸露在空气中受到雨水中所含物质的腐蚀而难以转动,甚至是失去作用,同时螺纹杆转动的过程中,防护套围绕第二环形槽转动,并随着遮挡盖上下移动。

22.与现有技术相比,本发明的有益效果是:

23.通过设置下组件,在安装过程中,工作人员将u型框固定在纵向钢材的上端外表面,然后将钢管贯穿u型框,并使其与连接板焊接,当遇到外界振动影响时,钢管带动连接板在u型槽的内部移动,同时第一滑块第一滑槽的内部移动,并且在该过程中钢管的外表面挤压活动板以及第一弹簧,在第一弹簧的作用下有效的减缓振动对钢管以及下组件带来的影

响,从而提高装置的稳定性以及使用寿命,同时通过设置滚珠,钢管在移动的过程中带动滚珠围绕连接杆转动,从而减少与u型框的接触面积,减少钢管在使用过程中的摩擦损耗,提高装置的使用寿命,该装置,通过设置下组件,能够为钢管提供一定的移动范围,从而能够有效的减缓连接板与钢管的焊接处由于长时间处于振动环境中而产生断裂的概率,并且在第一弹簧的作用下有效的减缓振动对钢管以及下组件带来的影响,从而提高装置的稳定性以及使用寿命。

附图说明

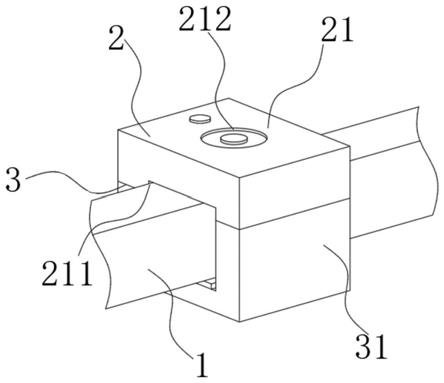

24.图1为本发明的结构示意图;

25.图2为本发明的侧视图的剖视图;

26.图3为本发明的图2的a的放大图;

27.图4为本发明的图2的b的放大图;

28.图5为本发明的图2的c的放大图;

29.图6为本发明的图2的d的放大图;

30.图7为本发明的第一齿牙与第二齿牙的结合视图。

31.图中:1、钢管;2、上组件;21、遮挡盖;211、槽口;212、第一活动槽;213、第二活动槽;214、连接槽;215、固定轴;216、第一齿轮;217、第二齿轮;22、转动块;221、第一环形槽;222、柱形槽;223、第二弹簧;224、活动柱;225、弧形板;23、螺纹杆;24、第一齿牙;25、第二齿牙;26、安装块;261、第二环形槽;27、防护套;3、下组件;31、u型框;311、第一滑槽;312、安装槽;313、储油槽;314、第一通孔;315、第一气囊;316、导流槽;317、第二气囊;318、第三导油管;319、导流孔;32、活动板;321、弧形槽;322、连接杆;323、滚珠;324、清理板;325、清理棉;33、第一滑块;34、第一导油管;35、第二导油管;36、连接板;361、第二通孔;37、第一弹簧。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.请参阅图1至图7,本发明提供一种技术方案:

34.一种新型钢结构连接件,包括钢管1、上组件2以及下组件3,所述上组件2与下组件3相互吻合,所述钢管1位于下组件3的内部,且钢管1的横截面呈矩形;

35.所述下组件3包括u型框31、活动板32、第一滑块33、第一导油管34以及第二导油管35,所述u型框31内表面的底面开设有第一滑槽311,且第一滑槽311的内表面滑动连接有第一滑块33,所述第一滑块33横截面面积小于第一滑槽311横截面面积,且第一滑块33的上端外表面固定连接有连接板36,所述钢管1固定连接于连接板36的上端外表面,且连接板36的宽度小于u型框31内表面的宽度;

36.所述u型框31的内表面的两侧均开设有安装槽312,所述活动板32活动连接于安装槽312的内部,且活动板32的横截面呈t型,所述活动板32的外表面远离钢管1的一侧固定连接有若干组第一弹簧37,且第一弹簧37的一端与活动板32固定连接,另一端与安装槽312的

内表面固定连接,所述活动板32外表面靠近钢管1的一侧开设有若干组弧形槽321,且弧形槽321的固定连接有连接杆322,所述连接杆322的外表面活动连接有滚珠323,且滚珠323的材质为不锈钢材质。

37.通过采用上述技术方案,能够为钢管1提供一定的移动范围,从而能够有效的减缓连接板36与钢管1的焊接处由于长时间处于振动环境中而产生断裂的概率,并且在第一弹簧37的作用下有效的减缓振动对钢管1以及下组件3带来的影响,从而提高装置的稳定性以及使用寿命。

38.作为本发明的一种实施例,所述u型框31的内部靠近两组安装槽312的位置开设有储油槽313,且储油槽313的内表面靠近顶端的位置开设有第一通孔314,所述第一通孔314的内部固定连接有第一导油管34,且第一导油管34的内部一端位于储油槽313的内部,另一端贯穿至安装槽312的内部并固定连接有第一气囊315,所述第一通孔314的内表面的底端靠近中部的位置开设有导流槽316,且导流槽316的内表面靠近安装槽312的一侧固定连接有若干组第二导油管35,所述第二导油管35远离导流槽316的内部贯穿至安装槽312的内部并固定连接有第二气囊317,且第一气囊315与第二气囊317外表面远离导流槽316的一端固定连接有第三导油管318,所述第三导油管318的远离第一气囊315、第二气囊317的一端贯穿至活动板32的一侧外表面并固定连接有清理板324,所述清理板324的外表面远离第三导油管318的一侧固定连接有清理棉325,且第三导油管318一端贯穿至清理棉325的内部。

39.通过采用上述技术方案,在使用过程中,钢管1的外表面挤压活动板32以及第一弹簧37,在第一弹簧37的作用下有效的减缓振动对钢管1以及下组件3带来的影响,但是现有的钢架大多数为长期裸露在空气中,长时间的使用焊缝处容易锈蚀,需要对其定期进行养护,而传统的利用人工对进行高空作业对其进行养护不仅费时费力,而且危险性较高,因此通过设置储油槽313与第一弹簧37以及活动板32相互配合,在能够有效减缓装置受到振动的影响同时,还能够在钢管1挤压活动板32的过程中使注油槽内部的养护油通过第三导油管318进入u型框31内部,从而对u型框31内部的部件部位进行养护,提高装置的使用寿命,在使用过程中,钢管1在外界振动的影响下带动连接板36在u型框31的内部移动,在移动的过程中钢管1挤压活动板32以及第一气囊315与第二气囊317,在第一气囊315与第二气囊317的作用下储油槽313内部的养护油依次通过第一导油管34、第二导油管35以及第三导油管318浸润清理棉325,当清理棉325受到钢管1挤压时,清理棉325内部的养护油擦拭其表面,同时多余的养护油滴落在u型框31的内部以及连接板36的表面,从而降低连接板36与u型框31之间的摩擦,减少连接板36在使用过程中的磨损。

40.作为本发明的一种实施例,所述第一滑槽311的内表面的底端开设有导流孔319,且导流孔319的内表面远离第一滑槽311的一端贯穿至u型框31的内表面的底端,所述连接板36的上端外表面靠近两侧的位置开设有若干组第二通孔361,且第二通孔361的横截面面积大于导流孔319的横截面面积。

41.通过采用上述技术方案,在移动的过程中钢管1挤压活动板32以及第一气囊315与第二气囊317,在第一气囊315与第二气囊317的作用下储油槽313内部的养护油依次通过第一导油管34、第二导油管35以及第三导油管318浸润清理棉325,当清理棉325受到钢管1挤压时,清理棉325内部的养护油擦拭其表面,同时多余的养护油滴落在u型框31的内部以及连接板36的表面,依次通过第二通孔361以及导流孔319进入第一滑槽311的内部,从而对第

一滑块33与第一滑槽311进行养护。

42.作为本发明的一种实施例,所述上组件2包括遮挡盖21、转动块22、螺纹杆23、第一齿牙24与第二齿牙25,且遮挡盖21的下端外表面开设有槽口211,所述遮挡盖21的上端外表面靠近中部的位置开设有第一活动槽212,且第一活动槽212的内表面的底端开设有连接槽214,所述连接槽214的内表面的底端开设有第二活动槽213,所述第一活动槽212的内表面活动连接有转动块22,且转动块22的下端外表面与连接槽214的连接处固定连接有固定轴215,所述固定轴215远离转动块22的一端贯穿连接槽214并延伸至第二活动槽213的内部,且连接槽214的内表面与固定轴215的连接处固定连接有第一轴承,第一轴承的内表面与固定轴215固定连接,且固定轴215的外表面位于第二活动槽213的内表面位置固定连接有第一齿轮216,所述第一齿轮216的两侧均啮合有第二齿轮217,且第二齿轮217的内表面的固定连接有螺纹杆23,所述第二活动槽213的内表面的顶端与螺纹杆23对应的位置固定连接有第二轴承,且螺纹杆23的一端贯穿至第二轴承的内部与其固定连接,另一端贯穿遮挡盖21并延伸至出油槽的内部,且储油槽313的内表面与螺纹杆23连接处开设有螺纹孔,两组螺纹孔内表面的螺纹旋向相反,所述螺纹杆23通过螺纹孔与储油槽313螺纹连接,且螺纹杆23与遮挡盖21活动连接。

43.通过采用上述技术方案,通过设置上组件2与下组件3进行相互配合,能够有效的对连接板36与钢管1的焊接处进行有效的防护,并且能够根据钢管1的规格不同对遮挡盖21与u型框31之间的间距进行调节,在将钢管1与连接板36进行固定之后,工作人员拧转转动块22,使其带动固定轴215以及其表面固定连接的第一齿轮216进行正向转动,由于第二齿轮217与第一齿轮216相互啮合,因此在该过程中第二齿轮217带动螺纹杆23转动,由于螺纹杆23通过螺纹孔与u型框31螺纹连接,且两组螺纹孔内表面的螺纹旋向相反,因此在第一齿轮216正向转动的过程中,螺纹杆23带动遮挡盖21向靠近u型框31的方向移动,从而对u型框31内部的构件进行防护。

44.作为本发明的一种实施例,所述转动块22的四周外表面开设有第一环形槽221,且第一环形槽221的内表面的两侧均开设有柱形槽222,所述柱形槽222的内部固定连接有第二弹簧223,且第二弹簧223的一端与柱形槽222固定连接,另一端固定连接有活动柱224,所述活动柱224外表面远离第二弹簧223的一端固定连接有弧形板225,且弧形板225的外表面远离活动柱224的一侧固定连接有第二齿牙25,所述第一齿牙24与第二齿牙25相互啮合。

45.通过采用上述技术方案,在第一齿轮216正向转动的过程中,螺纹杆23带动遮挡盖21向靠近u型框31的方向移动,从而对u型框31内部的构件进行防护,同时通过设置此第一齿牙24与第二齿牙25,能够在拧转转动块22调节遮挡盖21的高度之后,对转动块22的位置进行固定,从而降低转动块22自转的概率,提高装置的稳定性,在拧转转动块22的过程中,当第二齿牙25与第一齿牙24位置相对时,第二齿牙25受到第一齿牙24的挤压向第一环形槽221的内部移动,并且挤压弧形板225以及活动柱224,当第一齿牙24与第二齿牙25相互错开时,第二齿牙25在第二弹簧223的推动下与第一齿牙24相互啮合,从而对遮挡盖21的高度进行固定。

46.作为本发明的一种实施例,所述螺纹杆23的下端外表面固定连接有安装块26,且安装块26的上端外表面靠近边缘的位置固定连接有第二环形槽261,所述遮挡盖21的下端外表面靠近螺纹杆23四周的位置固定连接有防护套27,且防护套27远离遮挡盖21的一端贯

穿至储油槽313的内部并与第二环形槽261活动连接,所述防护套27与u型框31也活动连接,且防护套27为聚乙烯材质。

47.通过采用上述技术方案,通过设置防护套27,能够有效的对螺纹杆23进行防护,降低螺纹杆23表面的螺纹由于长期裸露在空气中受到雨水中所含物质的腐蚀而难以转动,甚至是失去作用,同时螺纹杆23转动的过程中,防护套27围绕第二环形槽261转动,并随着遮挡盖21上下移动。

48.工作原理:通过设置下组件3,在安装过程中,工作人员将u型框31固定在纵向钢材的上端外表面,然后将钢管1贯穿u型框31,并使其与连接板36焊接,当遇到外界振动影响时,钢管1带动连接板36在u型槽的内部移动,同时第一滑块33第一滑槽311的内部移动,并且在该过程中钢管1的外表面挤压活动板32以及第一弹簧37,在第一弹簧37的作用下有效的减缓振动对钢管1以及下组件3带来的影响,从而提高装置的稳定性以及使用寿命,同时通过设置滚珠323,钢管1在移动的过程中带动滚珠323围绕连接杆322转动,从而减少与u型框31的接触面积,减少钢管1在使用过程中的摩擦损耗,提高装置的使用寿命,该装置,通过设置下组件3,能够为钢管1提供一定的移动范围,从而能够有效的减缓连接板36与钢管1的焊接处由于长时间处于振动环境中而产生断裂的概率,并且在第一弹簧37的作用下有效的减缓振动对钢管1以及下组件3带来的影响,从而提高装置的稳定性以及使用寿命;

49.在使用过程中,钢管1的外表面挤压活动板32以及第一弹簧37,在第一弹簧37的作用下有效的减缓振动对钢管1以及下组件3带来的影响,但是现有的钢架大多数为长期裸露在空气中,长时间的使用焊缝处容易锈蚀,需要对其定期进行养护,而传统的利用人工对进行高空作业对其进行养护不仅费时费力,而且危险性较高,因此通过设置储油槽313与第一弹簧37以及活动板32相互配合,在能够有效减缓装置受到振动的影响同时,还能够在钢管1挤压活动板32的过程中使注油槽内部的养护油通过第三导油管318进入u型框31内部,从而对u型框31内部的部件部位进行养护,提高装置的使用寿命,在使用过程中,钢管1在外界振动的影响下带动连接板36在u型框31的内部移动,在移动的过程中钢管1挤压活动板32以及第一气囊315与第二气囊317,在第一气囊315与第二气囊317的作用下储油槽313内部的养护油依次通过第一导油管34、第二导油管35以及第三导油管318浸润清理棉325,当清理棉325受到钢管1挤压时,清理棉325内部的养护油擦拭其表面,同时多余的养护油滴落在u型框31的内部以及连接板36的表面,从而降低连接板36与u型框31之间的摩擦,减少连接板36在使用过程中的磨损。

50.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1