一种安装方便的印制饰面人造石板材的制作方法

1.本发明涉及建筑板材装饰技术领域,尤其是一种安装方便的印制饰面人造石板材。

背景技术:

2.现有喷涂、转印、打印、丝网等表面处理技术能在金属板、陶瓷板、木类板、玻璃板、无机类板等各种板材表面印制出各种丰富多彩的饰面效果,甚至能将各种名贵石材、树木的纹理完全逼真的表现在这些基材板的表面,上述印制技术不但美化了人们的居住环境,还对限制天然石开采、树木砍伐等环境保护方面起到了巨大的作用,牢固附着在基材板表面的印制饰面层,还能克服现有在基材板表面,用化学胶粘贴各种饰面材料,或者覆膜各种软体饰面所形成的各种装饰复合板,其必然存在的化学胶水老化降解后产生的脱落安全隐患。但现有印制饰面所需的各种基材板在性能和安装方面存在以下缺陷:1.以铝、铜、钢等金属板为基材板,金属板材普遍价格较高,在室外使用时金属易氧化锈蚀,采用金属单板安装必须用有一定厚度的板材,并需将板材折弯成框状并设置加强筋才能干挂安装,其造价普遍较高,采用较薄的金属板材其普遍抗冲击、抗风压性、受热性差,易膨胀变形,必须用各种芯材、基材,通过化学胶粘剂将较薄的金属板粘连复合成金属复合板,才能具备使用性能,复合板工艺复杂同样会使造价变高,复合所必须的化学胶粘剂一定年限内必然会出现老化降解,从而存在分层脱落的重大风险,金属复合板安装也完全依赖化学胶的黏性产生的挂装力,因此同样存在脱落的重大风险。同时任何金属材料的生产均属于高污染、高能耗的不环保产业。2.陶瓷板、石材板,抗折抗冲击性差,易脆化断裂,板材湿贴安装安全隐患大已被基本禁止采用,干挂安装只能采用在板材背部或侧面开槽打孔的安装方法,采用较薄的板材时,开槽打孔板材易断裂破损,挂装强度低,安全隐患大;采用较厚的板材时其重量大造价高(干挂石材规定厚度不小于25mm),同时陶瓷必须高温烧制属于高污染、高能耗的产业,石材的开采加工同样属于高污染、高能耗产业。3.木类板,普遍存在怕火、怕水,受潮易膨胀变形,易腐烂霉变的先天缺陷,天然木材板造价高,砍伐会破坏环境;复合形成的密度板、夹板等合成板必须用化学胶水胶连才能完成,因此含有多种有害化学物质,木类板采用粘贴安装安全性差、易脱落,采用钉锁等安装方法会破坏饰面的完整性且同样安全性差。4.玻璃板,固定安装难度大,造价高,遇火易爆裂,必须高温烧制,污染大能耗大。5.无机类板,如硅酸钙板、水泥纤维板、硅钙板等板材普遍存在强度低,抗折抗冲击性差,吸水率高,抗冻性差等各种缺陷,而且这些固体板材自身均不具备外挂连接的安装功能,只能采用湿贴或钉锁等方式安装,因此存在脱落的重大安全隐患。6.化工塑料类板,以合成树脂为主要原料制作的pvc、pp、pe等塑料板材普遍存在,耐紫外线差、易脆化降解;耐火性差,易燃并产生大量有毒气体,同时合成树脂主要由石油提炼,其生产、加工、使用均存在巨大的污染,安装与上述固体板材存在相同的问题。

3.发明人申请的多项具有外挂连接安装功能的水泥基人造石板材,虽然解决了板材的外挂安装难题,但由于受人造石配制材料的局限,板材饰面采用的磨光、喷砂、火烧等方

法处理后,现只能仿制作出斑点状花岗岩石材或单一色彩的毛面装饰效果,对于图案复杂的大理石、玉石等石材以及各种天然木材的纹路、肌理,和各种金属板的质感等饰面效果都无法仿制,从而极大的制约了人造石板材产品的使用范围。

技术实现要素:

4.本发明的目的在于提供一种安装方便的印制饰面人造石板材,以解决上述背景技术中提出的问题。

5.本发明采用的技术方案是:一种安装方便的印制饰面人造石板材,包括人造石基材板,所述人造石基材板内埋设有螺母,所述螺母的端口位于人造石基材板背部,所述人造石基材板表面涂覆有底涂层,所述底涂层上印制有饰面层,所述饰面层上涂覆有保护层。

6.作为优选,所述饰面层采用uv打印方式涂覆在底涂层上。

7.作为优选,所述饰面层采用转印方式或涂制的方式或丝印的方式印制在底涂层上。

8.作为优选,所述人造石基材板背部还与保温材料和隔音材料中的一种或两种组合进行复合,所述螺母上螺合有挂装螺杆,所述挂装螺杆穿过保温材料和隔音材料中的一种或两种组合。

9.作为优选,所述保护层为uv漆。

10.作为优选,所述保护层为pu漆。

11.作为优选,所述保护层为水性漆。

12.作为优选,所述底涂层为uv漆。

13.作为优选,所述保护层上设有憎水层。

14.作为优选,所述人造石基材板的制板方法至少包括以下步骤:步骤一,将包括高标号水泥、硅灰在内的干粉与高效减水剂、水按0.25以下水胶比混合均匀制成浆料;步骤二,将浆料放入模盒中,采用振动设备强振后,在所述浆料表面铺设带有螺母的网片,在模盒中网片上部铺设隔离布,打开液压机强压并同时进行抽真空;步骤三,所述液压机的压板上设有多个凹槽,多个凹槽在水泥基板体上形成多个突起压制网片后,取出隔离布,将压制好的水泥基板体送入蒸汽养护室养护,得到人造石基材板。

15.本发明采用辊涂、丝网、打印、转印等印制技术能直接在水泥基、树脂基人造石板材表面非常逼真的表现出各种饰面装饰效果。牢固附着在人造石板材表面的印制饰面,能有效的解决现有在基材板表面用化学胶粘贴饰面板材,或者化学胶粘连膜类、革类、纸类等饰面材料,在化学胶老化降解后,必然会出现的分层脱落等各种安全隐患。

16.本发明以水泥基材料配制制作的人造石基材板,可通过添加减水剂、硅灰、改性剂、憎水剂等制作成高强度、超高强度的水泥基人造石基材板,并通过强振强压、抽真空等技术手段,使板材密实度更高,强度更好,从而使本发明的基材板能完全达到人类目前使用的装饰材料中综合性能最好,使用寿命最长的天然花岗岩材的所有性能指标,强度高、吸水率极低,具有非常好的抗冻性等优异性能的水泥基人造石板材能完全达到天然花岗岩石材数百年的使用寿命。因此能完全克服金属板易氧化锈蚀;木板类易受潮霉变,不防火;无机

类板强度低、吸水率高、抗冻性差、易膨胀变形;陶瓷板、石材板、玻璃板易脆化断裂;塑料板易老化降解等多种缺陷。

17.板材中可整版铺设的不锈钢网片能使板材的抗折、抗拉性能大大提高,从而使板材即使极薄也能确保各种使用性能,与网片相互裹覆的人造石材料即使爆裂也不会脱落,从而极大提高板材的防火性能,因而能解决花岗岩石材、瓷砖、玻璃抗折、抗拉性能差,遇火易爆裂,塑料类板材遇火易燃会产生大量有毒气体的缺陷。印制在性能优异的基材板上所形成各种饰面效果的板材,能完全确保在室内外得到长久的安全使用,通过现有印制技术能在人造石基材板上非常逼真的表现出各种石材、木材、金属等各种饰面效果;能完全满足人们对装饰的美化要求,因此能对限制石材开采、树木砍伐、金属生产等不环保行业作出较大贡献。

18.本发明利用人造石材料从液体到固体的特性,在水泥基或树脂基浆料中预埋的螺母块,在浆料凝固后完全成为一个互连的整体,从而使板材自身具有极高的外挂连接强度。挂装强度极高且灵活方便的预埋螺母块能有效的解决现有固体板材如瓷砖、石材、硅钙板等自身不具备外挂连接功能的板材所存在的各种安装难题,能轻松灵活的实施墙面、吊顶等各种安装结构,并能同时实现保温隔音功能。

19.本发明的人造石基材板是以水泥或树脂和各种废弃的石屑、石粉为主要材料,板材生产无需开山采石,无需高温烧制,无化学气味产生,并不含任何有害物质,废弃料可重新使用或制成其它建材,完全能达到“零污染零排放”的环保最高标准。

附图说明

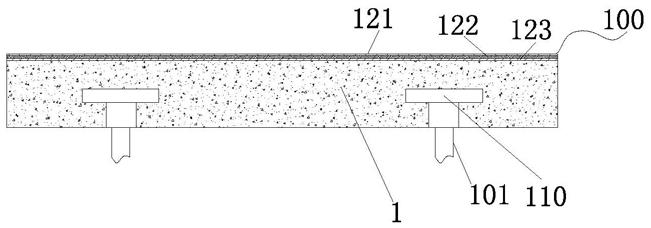

20.图1为本发明的结构示意图;图2为本发明人造石基材板中带网片的结构示意图;图3为本发明通过竖向钢条安装的结构示意图;图4为本发明板材背部复合保温板、隔音板的结构示意图;图5为本发明通过“l”字形的l型连接件连接安装的结构示意图;图6为本发明通过“l”字形的l型连接件、“n”字形的n型卡子连接安装的结构示意图;图7为本发明通过连接件以干挂加湿贴方式安装的结构示意图;图8为本发明通过吊顶方式安装的结构示意图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1材料准备:600mm*900mm*8mm的人造石基材板;黄玉石效果设备:自动辊涂机、淋涂机、uv打印机、覆膜机所述人造石基材板的制板方法至少包括以下步骤:

步骤一,将包括高标号水泥、硅灰在内的干粉与高效减水剂、水按0.25以下水胶比混合均匀制成浆料;步骤二,将浆料放入模盒中,采用振动设备强振后,在所述浆料表面铺设带有螺母的网片,在模盒中网片上部铺设隔离布,打开液压机强压并同时进行抽真空(制板设备需具备高频振动、不小于10kg/cm2压力的液压机、抽真空至

‑

0.08mpa压力以下的真空设备);步骤三,所述液压机的压板上设有多个凹槽,多个凹槽在水泥基板体上形成多个突起压制网片后,取出隔离布,将压制好的水泥基板体送入蒸汽养护室养护,得到c100以上强度的超高性能人造石基材板1。

23.所述人造石基材板1内埋设有螺母110,所述螺母110的端口位于人造石基材板1背部。

24.如图1所示,将用高渗透环氧树脂液封闭处理好的人造石基材板1清理干净,再用自动辊涂机在人造石基材板1上涂第一层uv白底漆,第一层uv白底漆固化后,即形成底涂层123。当然可以根据需求,按上述工艺继续辊涂第二层白底漆,乃至多层uv白底漆。待uv白底漆固化后,便形成底涂层123。

25.用uv打印机在辊涂好uv白底漆的人造石基材板1上打印黄玉石饰面效果的图案形成饰面层122。

26.将打印好的饰面层122上用淋涂机涂uv光油层,固化后打磨去除毛刺即可形成保护层121。

27.当然更好的方式是,按上述工艺继续涂第二层、第三层乃至多层uv光油,打磨去除毛刺后,即可形成保护层121,然后用自动覆膜机将处理好的板材表面覆膜,用于防止在运输和使用过程中出现损伤。最终形成本发明的印制饰面人造石板材100。

28.安装方式如下:如图3所示,在具有上梁9、下梁4的框架结构的墙体上,将竖向钢条2两端连接孔8分别置于上梁9、下梁4对应处,然后在连接孔8内植入膨胀螺栓、钢筋5与上梁9、下梁4结合并固定形成贴墙龙骨。或者竖向钢条2两端通过螺栓连接或焊接等方式固定在钢结构承重框架的上、下梁结构上形成贴墙龙骨。更进一步,形成贴墙龙骨优选方式采用穿墙螺杆穿过竖向钢条2连接孔8和墙体后,再用螺母锁合固定的安装方式。上述结构中的竖向钢条2具有的承重优势,均可承载两吨以上的重量,具有极高挂装强度。

29.人造石基材板1中埋设有多个螺母110,螺母110通过挂条螺杆与金属挂条6一端螺合,金属挂条6另一端具有螺杆通孔61。在贴墙龙骨安装好后,将膨胀螺栓7穿过金属挂条的螺杆通孔61和竖向钢条2连接孔8后植入墙体内,旋转紧固膨胀螺栓7上的螺母,使金属挂条6、竖向钢条2墙体三者相互锁合,从而使印制饰面人造石板材100牢牢固定在建筑物承重结构上并贴伏于墙体3。相邻印制饰面人造石板材100的金属挂条的螺杆通孔可以重叠安装或错位安装。

30.本发明的板材通过螺栓将金属挂条6和竖向钢条2固定孔、墙体完全串联锁合,使印制饰面人造石板材100的重量传导竖向钢条形成的贴墙龙骨上,并通过与框架互连的竖向钢条传导至能承重的上、下梁框架结构上,现有层高一般在3米左右,印制饰面人造石板材100宽度一般为0.6米左右,五块板材重量不会超过百公斤,因此竖向钢条2形成的贴墙龙骨完全能承载其重量,即使在轻质墙体全部坍塌后,与竖向钢条2串联锁合的板材也不会掉

落。

31.实施例2材料准备:800mm*1200mm*10mm的人造石基材板;檀木纹效果设备:自动辊涂机、淋涂机、自动热转印机、覆膜机如图2所示,所述人造石基材板1内还埋设有网片113,所述螺母110设置在网片113中。

32.通过辊涂机在人造石基材板1的表面淋涂uv底漆,形成底涂层123;而后将带有檀木纹图案转印纸,用热转移机转印至底涂层上,形成饰面层122,再将转印好的人造石基材板1饰面层上喷涂pu面漆或淋涂uv光油,形成保护层121。最后用自动覆膜机将处理好的板材表面覆膜,用于防止在运输和使用过程中出现损伤。最终形成本发明的印制饰面人造石板材100。

33.实施例3材料准备:900mm*1500mm*12mm的人造石基材板;金属氟碳饰面效果。

34.设备:自动喷涂机、淋涂机、覆膜机。

35.首先将人造石基材板1用双组份环氧清漆进行封闭处理,而后通过自动喷涂机在人造石基材板1的表面喷涂环氧树脂底漆,形成底涂层123;然后在底涂层上喷涂一层氟碳漆,干燥打磨后再喷涂一层氟碳漆,干燥打磨后形成饰面层122,再将打磨好的人造石基材板1饰面层上淋涂uv光油,形成保护层121。最后用自动覆膜机将处理好的板材表面覆膜,用于防止在运输和使用过程中出现损伤。最终形成本发明的印制饰面人造石板材100。

36.如图4所示,在印制饰面人造石板材100背部复合保温板103、隔音板102,所述挂装螺杆101依次穿过中连接件的连接孔、保温板103、隔音板102与人造石基材板上的螺母螺合连接。

37.实施例4材料准备:1200mm*800mm*10mm的人造石基材板;饰面风景效果。

38.设备:全自动丝网印刷机、自动淋涂机。

39.首先将人造石基材板1进行环氧树脂渗透封闭处理,在其表面形成底涂层123,用自动丝网印刷机在板材表面印制风景图案形成饰面层122,最后在印制风景图案的表面用自动淋涂机淋涂uv光油形成保护层121。

40.实施例5材料准备:600mm*900mm*10mm的人造石基材板;米黄洞石效果。

41.设备:自动辊涂机、uv打印机、淋涂机。

42.首先将表面有孔洞的人造石基材板100通过自动辊涂机辊涂uv底漆形成底涂层123,然后用uv打印机在uv底漆上打印天然米黄洞石效果图案形成饰面层122,最后用淋涂机淋涂亚光uv漆形成保护层121。产品人造石基材板100的孔洞与饰面层/洞石效果真假结合,形成以假乱真的天然洞石效果。

43.应用例1由图5可知,印制饰面人造石板材100通过连接件安装在连接龙骨107上,所述连接件包括“l”字形的l型连接件105,该l型连接件105的两连接部上均设有平面连接孔,其中l型连接件105的一连接部由穿过平面连接孔的螺杆与人造石基材板1的螺母2连接,l型连接

件105的另一连接部由穿过平面连接孔的螺杆或自攻螺钉111锁合在连接龙骨107上。

44.应用例2由图6可知,印制饰面人造石板材100通过另一种连接件安装在连接龙骨107上,所述连接件包括“l”字形的l型连接件105、“n”字形的n型卡子106,所述n型卡子抱箍在连接龙骨107上,所述n型卡子中间平面设有中间连接孔,其中l型连接件105的一连接部由穿过连接孔的螺杆与人造石基材板1的螺母连接,l型连接件105的另一连接部由穿过平面连接孔,中间连接孔的螺杆与n型卡子106中间平面连接。

45.安装方式:将n型连接件106开口处套放在连接龙骨107上,另一侧通过螺杆、螺母与l型连接件一连接端面连接,l型连接件另一连接端面通过螺杆依次穿过吊顶材料、保温板103、隔音板102与螺母2螺合,调整好板材位置后,拧紧螺杆螺母使n型连接件106与l型连接件105固定,最后拧紧n型连接件侧面的紧固螺杆,使其与连接龙骨107紧固,完成第一块板材安装。

46.应用例3如图7所示,丝网印制饰面人造石板材通过连接件以干挂加湿贴的方式安装在墙体上,所述连接件包括直金属条14,所述直金属条两端分别设有若干螺杆通孔15,直金属条14其中一螺杆通孔穿置有螺杆21,螺杆21外端螺合有紧固螺母16,紧固螺母16将直金属条14压制在印制饰面人造石板材的背部。该螺杆21与印制饰面人造石板材上的螺母110螺合连接,直金属条的另一螺杆通孔穿置有膨胀螺栓19,所述膨胀螺栓主体植入墙体,在印制饰面人造石板材100背部与墙体之间还设有若干砂浆块12。

47.应用例4如图8所示,印制饰面人造石板材100通过连接件以有吊顶方式安装在楼板上,连接件包括l型金属连接件105、“n”型金属卡子106,所述l型金属连接件105的两连接端面上均设有腰孔,所述“n”型金属卡子中间端面设有螺杆通孔或固定螺丝孔,侧部端面设有紧固螺丝孔,所述紧固螺丝孔螺合有紧固螺杆。将l型金属连接件105的一连接端腰孔内用螺杆和螺母,轻轻拧紧固定在人造石基材板1背部的不锈钢螺母110内备用。用螺杆穿过“n”型金属卡子106固定螺丝孔备用;或用螺杆59穿过“n”型金属卡子106螺杆通孔与内侧螺母拧紧备用l型金属连接件105的另一连接端面通过穿过腰孔、螺杆通孔或固定螺丝孔的螺杆与螺母螺合方式与“n”型金属卡子106中间端面连接。或将板材的l型金属连接件另一连接端腰孔套放在“n”型金属卡子的螺杆59上,并拧上螺母固定。

48.将“n”型金属卡子106根据比对好的位置卡放在横向龙骨55上,确认无误后,通过“n”型金属卡子106的侧面紧固螺丝孔内螺合的紧固螺杆60拧紧,使其完全固定。承重金属龙骨56与横向龙骨55连接,承重金属龙骨56上套置有环箍57,环箍57通过螺栓螺合在承重钢板58上,承重钢板58通过植筋或膨胀螺栓固定在顶部墙体上。

49.根据本发明技术方案特征集(独立权利要求),本具体实施方式中各种附加技术特征可以单独方式合并到本发明技术方案特征集中构成新的实施例,也可以任意组合方式合并到本发明技术方案特征集中构成新的实施例。或本具体实施方式中各种附加技术特征可以对本发明技术方案中之具体特征予以替代构成新的实施例。

50.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论

从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1